评估铝合金铸件热裂倾向与冷却速率相关性的装置与方法

本发明涉及铝合金铸造领域,具体地,涉及一种评估铝合金铸件热裂倾向与冷却速率相关性的装置与方法。

背景技术:

1、铝合金是非常理想的重要结构材料和轻量化材料,具有比强度、比刚度高,良好的导电、导热性能,良好的耐蚀性和可焊性等性能优势,特别适合于航空航天、地面运输等领域的关键零部件轻量化。目前绝大多数铝合金都通过铸造方式成形,具有成本低、生产效率高、尺寸精度优异等特点。不幸的是,铝合金在铸造过程中收缩量大,同时凝固区间大,在冷却过程中极易产生热裂纹,极大地限制了铝合金铸件成品率。因此,评估铝合金铸造热裂倾向是生产高品质铝合金铸件的必经之路。

2、热裂纹是金属铸造过程中最严重且不可逆的缺陷,严重地损害了工件的质量。热裂产生的机理可表述为:合金铸件在凝固过程中,当合金温度下降至接近实际固相线时,其强度和塑性极低,一旦收缩应力超过强度极限,就会产生热裂纹。热裂通常出现在铸件厚、薄壁交接、热节或拐角处。为此,学术界和工业界都开展了大量的理论研究和技术开发期望能够准确预测铝合金铸件的热裂倾向。经文献检索发现,文献hot tearing behavior indouble ternary eutectic alloy system:al-mg-si alloys(双三元共晶合金体系中的热裂行为:al-mg-si合金)(metallurgical and materials transactions a2021;52a:pp789-805)中采用带有四根不同长度约束杆的钢模具评估铝合金的热裂倾向。约束杆的长度越长,热收缩越严重,热裂纹越容易出现。统计不同约束杆上裂纹的严重程度再乘以相应系数即可评估铝合金的热裂倾向。但热裂纹与铸件凝固过程中的温变速率有密切关系,过高的温变速率将显著促进热裂纹产生。上述方法无法改变凝固过程的降温速率,因此无法评估铝合金铸件热裂倾向与冷却速率的相关性。另外,采用肉眼观察判定热裂严重程度的方式存在极大误差。

3、专利文献cn114418229a公开了一种镁合金铸造开裂倾向预测方法及系统,包括以下步骤:通过熔炼铸造工艺制备出所述镁合金;根据所述镁合金的最低固相线温度,确定拉伸温度;根据所述镁合金的在所述拉伸温度下的线收缩系数和冷却速度,确定拉伸应变速率;通过所述拉伸应变速率拉伸所述镁合金,确定所述镁合金在所述拉伸温度下的最大强度;通过所述最大强度,预测所述镁合金铸造的开裂倾向。但是,该方法需要获取合金的高温力学性能,即进行高温拉伸实验。相较于传统的铸造浇注实验,高温拉伸实验的实施条件苛刻,无法广泛推广。同时,由于实验温度固定,也无法评估合金铸件热裂倾向与冷却速率的相关性。

4、综上所述,发明人认为,铝合金在工业生产中应用量大,而热裂倾向严重。现有的热裂倾向评估方法和装置均无法准确评估合金铸件热裂倾向与冷却速率的相关性。因此,有必要发明一种方法并设计一套装置对铝合金铸件热裂倾向与冷却速率相关性进行分析研究,基于此减少铸件热裂形成倾向。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种评估铝合金铸件热裂倾向与冷却速率相关性的装置与方法。

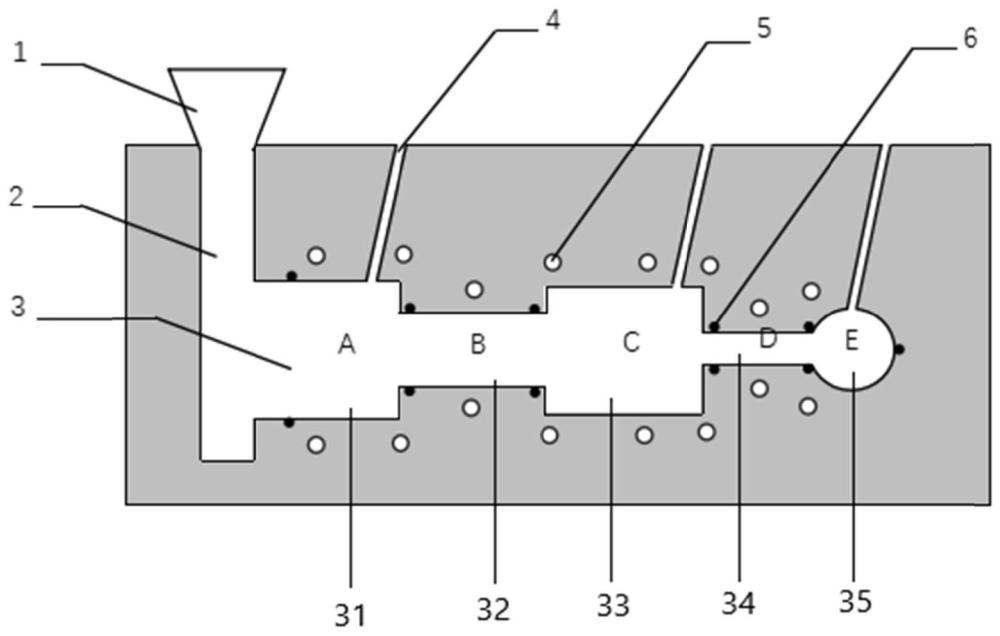

2、根据本发明提供的一种评估铝合金铸件热裂倾向与冷却速率相关性的装置,包括模具,所述模具的顶部设置有浇铸口,所述模具内部设置有横向的浇铸空腔,所述浇铸口通过直浇道与所述浇铸空腔连通,所述浇铸空腔连接有多个溢流管;所述模具内部还设置有加热组件和热电偶,多个所述加热组件均匀布置在所述浇铸空腔的周侧,且不与所述浇铸空腔接触;多个所述热电偶均匀布置在所述浇铸空腔的内侧壁上。

3、优选地,所述浇铸口呈漏斗状,其内径自上而下逐渐减小,高度为30mm~100mm,上底内径为60mm~150mm,下底内径为20mm~80mm,壁厚为3mm~8mm;所述直浇道为竖直设置的圆柱形,内径为20mm~80mm,高度为100mm~200mm。

4、优选地,所述浇铸空腔包括依次连通的第一空腔段、第二空腔段、第三空腔段、第四空腔段以及第五空腔段;所述第一空腔段为横向设置的圆柱形,内径为20mm~80mm,长度为50mm~100mm;所述第二空腔段为横向设置的圆柱形,内径为10mm~30mm,长度为50mm~100mm;所述第三空腔段为横向设置的圆柱形,内径为30mm~100mm,长度为50mm~100mm;所述第四空腔段为横向设置的圆柱形,内径为8mm~30mm,长度为50mm~100mm;所述第五空腔段为球形,内径为20mm~80mm。

5、优选地,所述第一空腔段、所述第三空腔段以及所述第五空腔段的顶部分别设置有所述溢流管,任一所述溢流管均与外界环境连通。

6、优选地,所述模具上开设有多个贯穿的孔洞,所述孔洞内径为5mm~15mm,多个所述加热组件分别设置在所述孔洞内;所述加热组件包括加热元件,所述加热元件外侧包裹有绝缘套管,所述加热元件包括电阻丝或硅碳棒;所述加热组件的数量在4~40个之间,任一所述加热组件均独立连接有功率调节装置,功率调节范围为0w~3000w。

7、优选地,所述热电偶包括k分度铠装热电偶,所述热电偶外径为0.5mm~1mm,所述热电偶头部与所述浇铸空腔的内壁紧密接触,所述热电偶外接电动势测量仪表;所述热电偶的数量在4~40个之间。

8、优选地,所述模具采用不锈钢材料,为中心剖面左右开模方式。

9、根据本发明提供的一种评估铝合金铸件热裂倾向与冷却速率相关性的方法,采用上述的评估铝合金铸件热裂倾向与冷却速率相关性的装置包括以下步骤:

10、步骤s1,制作所述模具;

11、步骤s2,在所述浇铸空腔内表面涂抹石墨脱模层;

12、步骤s3,在真空条件下,在坩埚中加热熔化铝合金原料,保温精炼后,降温至浇注温度,浇注到预热的所述模具中;

13、步骤s4,根据预先设计的降温方案,调整所述加热组件的发热功率,并通过所述热电偶进行监测,使所述模具各点的温变满足预定降温方案的要求;

14、步骤s5,所述模具冷却至室温后,取出合金铸件,使用石蜡渗透法定量分析裂纹体积,在不同的预定降温方案下,对比铸件热裂纹产生情况,从而评估铝合金铸件热裂倾向与冷却速率相关性。

15、优选地,所述步骤s5中,缓慢地将80~100℃的液态石蜡滴入铸件裂纹处,等待10~20分钟石蜡凝固后称重。

16、优选地,将铸件渗入石蜡前后的质量差除以石蜡密度,渗入石蜡前后的质量分别记为m1和m2,则铸件的裂纹体积为v=(m2-m1)/ρ。

17、与现有技术相比,本发明具有如下的有益效果:

18、1、本发明通过采用分区域可控温的测试模型,通过布置有多个贯穿模具的加热组件,从而单独调控铸件不同位置的冷去速率,通过在浇铸空腔的内表面装有多个热电偶,可以实时检测模具各点温度的变化;可以在浇铸过程中有效控制浇铸件各个部位的冷却速率,进而准确定量分析铸件各部位冷却速率与热裂倾向之间的关系,为铸造工艺的改进提供依据,减少铝合金铸件热裂形成倾向。

19、2、本发明通过控制铸件不同位置的冷却速率,观察各部位热裂形成的趋势,从而发现热裂倾向与冷却速率的相关性,优化实际铸造过程中的铸件冷却速率,减少热裂的形成,提高铸造工艺水平;通过石蜡渗透法定量分析热裂纹的体积,所得结果更符合真实结果,消除了过去依靠肉眼评估铸件热裂程度存在的误差,大幅度提升了铝合金铸件热裂倾向评估实验的准确性;无需大型、复杂、非常规熔炼设备即可评估铝合金铸造过程中的热裂倾向,工程适用性极强。

- 还没有人留言评论。精彩留言会获得点赞!