一种适用于工厂用的制氧机检测系统及检测装置的制作方法

本发明涉及制氧机,具体为一种适用于工厂用的制氧机检测系统及检测装置。

背景技术:

1、制氧机采用变压吸附(psg)制氧技术制取高纯度的氧气,是利用空气中的两种主要成份氧气、氮气在沸石分子筛上的吸附量的不同,以及吸附量随着压力变化而变化的特性,在加压条件下,吸附氮气,分离出氧气,而在减压的情况下脱附氮气使分子筛再生而进行的,因此在制氧机的生产过程中,由于分子筛灌装差异、压缩机性能差异、以及其他不可控的因素的影响,会导致相同批次的制氧机在制氧性能上存在较大差异,尤其是在氧气浓度上的差异较为明显,因此制氧机的功能性能检测在出厂检测中需要严格把关。

2、常规制氧机功能性能检测采用传统的人工检测方式,在检测氧气浓度、氧气压力、氧气流量、制氧机功率、制氧机过欠压值等指标时,需分别选用不同的仪器仪表进行单独检测,同时还要对制氧机进行开关机操作、流量调节等,由于制氧机大部分没有配备数字流量显示功能,需要通过观察浮子流量计上的流量值进行调节,浮子流量计上的刻度精度较低,人工观察的角度不同可能存在较大的偏差,相较于传统的人工检测,此自动测试设备可降低人员误操作,提高制氧机检测的准确型和稳定性。

3、现有技术中,专利公开号为cn206268050u的实用新型专利,公开一种制氧压缩机性能检测装置,包括空气过滤器、单向阀、流量调节阀、流量计、与压缩机连通的两组连接口、与压缩机电连接的电气参数测试组件,空气过滤器、压缩机、单向阀、三通、压力表、流量调节阀和流量计依次连通,电气参数测试组件与压缩机电连接。它可以对两台压缩机轮流不间断检测,实现了对压缩机的各电气参数的检测,提高装置的检测效率,同时操作方便。但是,上述的检测只针对的单一工况下,进行的检测。如工厂生产的制氧机的制氧标准有三升、四升、五升等,现有技术的检测装置只能设定一种制氧标准,对一种制氧标准进行各种指标检测。又如,现有技术在进行检测时,给制氧机检测都是正常电压下进行的检测,而无过电压和欠电压情况下的检测。

技术实现思路

1、本发明所要解决的技术问题在于:解决现有的制氧机检测设备,无法适用工厂出场不同机型规格的检测的问题。

2、为解决上述技术问题,本发明提供如下技术方案:

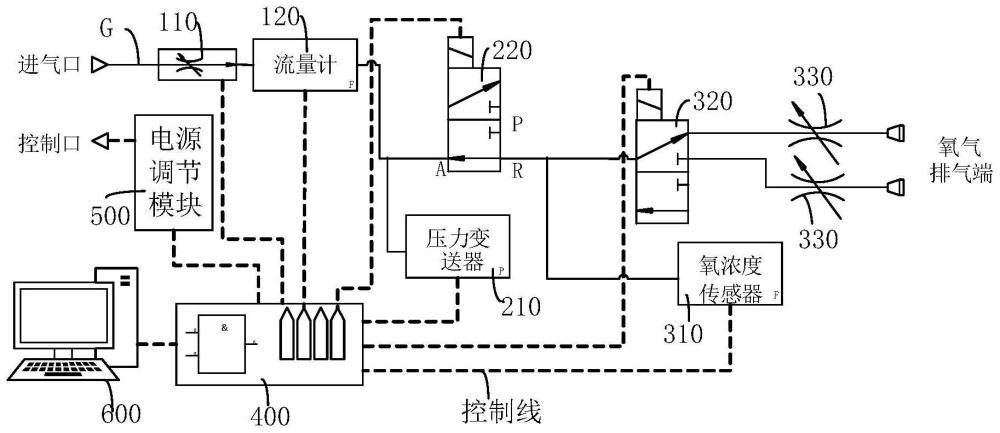

3、一种适用于工厂用的制氧机检测系统,包括:按照气流走向依次设置的流量检测模块、气压检测模块和氧浓度检测模块,且所述流量检测模块、所述氧浓度检测模块与检测管道(g)串联,所述气压检测模块与检测管道(g)并联;

4、其中,所述流量检测模块包括依次设置流量调节阀(110)和流量计(120);所述气压检测模块包括依次设置的压力变送器(210)和第一电磁阀(220);所述氧浓度检测模块包括依次设置的氧浓度传感器(310)和第二电磁阀(320),以及与第二电磁阀(320)连接的多个调速阀(330);

5、制氧机检测系统还包括与所述流量检测模块、所述气压检测模块和所述氧浓度检测模块分别控制连接的控制器(400),以及还包括电源调节模块(500)和终端设备(600),控制器(400)与电源调节模块(500)、终端设备(600)连接。

6、优点:能够同时实现一台制氧机检测装置,检测不同机型规格的检测机,包容性强,且自动化检测制氧机压力、流量、浓度、过欠压值、功率及三防停机等功能是否合格,快速完成功能及性能检测。

7、在本发明的一实施例中,检测管道(g)的进气口与制氧机的氧气输出口,电源调节模块(500)的输出端与所述制氧机的控制口连接;调节阀(110)和流量计(120)调节流入检测管道(g)的氧气流量,当检测管道(g)内的氧气流量满足要求,进行流量测试;

8、第一电磁阀(220)单向导通,包括氧气进口a口、氧气出口r口和p口,当a口和r口导通时,氧气流向所述氧浓度检测模块,当a口和p口导通时,首先进行憋压,当压力满足要求时,压力变送器(210)进行气压检测;

9、检测氧浓度时,根据制氧机的规格,选择与第二电磁阀(320)形成气动回路的调速阀(330),并结合氧浓度传感器(310)用以实现分流法检测氧浓度。

10、在本发明的一实施例中,多个调速阀(330)设置的调节开度不同,用以分别节流不同机型规格流量的制氧机。

11、在本发明的一实施例中,所述制氧机检测系统的检测步骤包括:

12、a.工作检测

13、开始进行正常工作检测,控制器(400)控制电源调节模块(500)输出给定直流电源,输出对应机型的正常工作电压;打开制氧机开关,延迟一段时间后,通过电源调节模块(500)读取制氧机的当前功率,判断制氧机是否正常工作;

14、若制氧机不能够正常工作,则结束测试,指示灯闪烁,提示测试人员制氧机故障;

15、如果制氧机能够正常工作,终端设备(600)记录数据,进行下一项检测;

16、b.供氧流量和供氧氧浓度检测

17、1)制氧机正常启动后,控制器(400)计时开始;

18、2)控制器(400)实时检测流量调节阀(110)和流量计(120)的数据,判断流量是否满足指标要求:

19、如果在规定时间内流量不满足指标要求,通过指示灯闪烁,记录当前流量值,然后进入下一项测试;

20、如果在规定时间内流量满足指标要求,记录当前流量数据,进行下一项检测。

21、3)控制器(400)实时检测氧浓度传感器(310)的数据,在限定时间内,判断浓度是否满足指标要求:

22、如果在限定时间内供氧浓度满足指标要求,控制器(400)停止计时,记录实际供氧浓度数据及建立时间,进行下一项检测;

23、如果在限定时间内供氧浓度不满足指标要求,则记录实际供氧浓度数据及建立时间,进行下一项检测

24、4)同时,电源调节模块(500)采集自身输入至制氧机的电压,并通过单个吸附

25、周期的多次采样,以及通过平均值滤波,计算制氧机的平均功率;

26、c.供氧压力检测

27、1)制氧机正常工作状况下,控制器(400)控制第一电磁阀(220)切换到测压气路;

28、2)控制器(400)实时采集压力变送器(210)的数据,并读取到压力变送器(210)的稳定值;

29、如果在压力值不满足指标要求,记录数据进行下一项测试;

30、如果在压力值满足指标要求,进行下一项测试;

31、3)同时压力变送器(210)的稳定值也为该制氧机供氧压力值;

32、d.三防信号检测

33、1)控制器(400)通过io信号驱动继电器,模拟制氧机外部三防信号;

34、2)通过电源调节模块(500)实时监控制氧机能否正常停止:

35、如果制氧机正常停止,控制器(400)撤销三防信号,进行下一项;

36、如果制氧机没有正常停止,控制器(400)撤销三防信号,结束测试;

37、3)以及控制器(400)控制电源调节模块(500),使制氧机重新断电、上电,并

38、检测制氧机是否正常启动,记录数据,进行下一项;

39、e.数据存储

40、1)控制器(400)将记录数据转存至终端设备(600),终端设备(600)根据选择机型的调试记录表模板自动保存调试记录文件。

41、2)终端设备(600)控制电源调节模块(500)停止输出。

42、3)终端设备(600)提示测试人员关闭制氧机,结束测试;

43、其中,供氧流量和供氧氧浓度检测和供氧压力检测检无检测顺序要求。

44、在本发明的一实施例中,所述制氧机检测系统的检测包括过压、欠压检测,步骤包括:

45、1)制氧机正常工作测试结束,控制器(400)通过通讯控制电源调节模块(500),设定步进电压和步进时间,正向调整输出电压至此机型对应过压值;

46、2)在电压调整期间,通过电源调节模块(500)实时监测制氧机能否正常工作:

47、在调整到过压值指标前,如果制氧机停止工作,控制器(400)记录当前电源调节模块(500)输出电压值,即为该制氧机的过压值,然后控制电源调节模块(500)重新调整回正常工作电压;

48、当电源调节模块(500)调整到过压值指标后,系统可以正常工作,控制器(400)记录当前过压值数据,控制器(400)控制电源调节模块(500)重新调整回正常工作电压,进行下一项检测;

49、3)控制器(400)通过通讯控制电源调节模块(500)输出电压,设定步进电压和步进时间,反向调整输出电压至此机型对应欠压值;

50、4)在电压调整期间,通过电源调节模块(500)实时监控制氧机能否正常工作:

51、在调整到过压值指标前,如果制氧机停止工作,控制器(400)记录当前电源调节模块(500)输出电压值,即为该制氧机的欠压值,然后控制电源调节模块(500)重新调整回正常工作电压;

52、当电源调节模块(500)调整到欠压值指标后,系统可以正常工作,控制器(400)记录当前欠压值数据,控制器(400)控制电源调节模块(500)重新调整回正常工作电压,进行下一项检测。

53、在本发明的一实施例中,电源调节模块(500)输出制氧机机型对应的过压值或欠压值,包括以下步骤:

54、获取电源调节模块(500)输出的调节电压初始值和设定的步进电压和步进时间;

55、控制器(400)计时,判断是否达到步进时间;

56、如果达到步进时间,则根据目标电压值,对调节电压初始值增加或减少对应的步进电压值,并将调节好的电压值输入给制氧机,同时控制器(400)计时清零;

57、判断制氧机是否会发生欠压或过压;

58、并记录当前电源调节模块(500)输出的电压值。

59、在本发明的一实施例中,针对不同机型的制氧机,对氧气进行流量检测时,包括以下步骤:

60、获取目标流量值和当前流量值;

61、根据所述目标流量值和当前流量值,获取流量偏差;

62、判断所述流量偏差是否大于零;

63、若大于0,则控制流量调节阀(110)中的步进电机正转;

64、若小于0,则判断所述流量偏差是否小于-3;

65、若小于-3,在控制流量调节阀(110)中的步进电机反转;

66、根据所述流量偏差,获取流量调节量;

67、步进电机正转或反转时,根据所述流量调节量转动对应的步距角度;

68、判断步进电机转动对应的步距角度动作是否完成,若完成,则再次判断流量偏差是否大于零,若没完成,则步进电机继续转动;

69、循环上述步骤;直至流量偏差大于-3小于0,则流量调节完成。

70、在本发明的一实施例中,流量调节量=流量偏差的绝对×调节系数=步进电机转动的步距角。

71、在本发明的一实施例中,所述步距角通过以下公式获取:

72、

73、式中,θb为步距角,m为步进电机的定子相数,z为步进电机的转子齿数,c为通电方式。

74、本发明还提供一种制氧机检测装置,包括上述所述的适用于工厂用的制氧机检测系统,还包括移动壳体(700);在移动壳体(700)内壁的顶部,设置有抽屉(710),在抽屉(710)之下,设置有相对设置的一对托板(720),在托板(720)之下的剩余空间,设置有多个可抽拉拆卸的托盘(730);

75、其中,所述流量检测模块、所述气压检测模块和所述氧浓度检测模块,固定在安装板(740)上,形成气路组件,且控制器(400)也固定在安装板(740)上,以及安装板(740)与一对托板(720)可拆卸连接;

76、终端设备(600)放置在位于移动壳体(700)底部的托盘(730)上,电源调节模块(500)位于气路组件与终端设备(600)之间的托盘(730)上。

77、与现有技术相比,本发明的有益效果是:根据不同机型制氧机,能够在线调整对应机型的流量、压力、浓度、过欠压值,满足不同机型制氧机均能够检测,包容性强,通用性强。同时,解决了传统人工检测繁琐的更换仪表、流量调节等过程,为制氧机功能性能检测,提供了高效率、低成本、高可靠性的解决方案,大大提高了检测能效和降低了人力成本的投入。

- 还没有人留言评论。精彩留言会获得点赞!