一种检测管壁缺陷类型及绘制管壁缺陷图像的方法与流程

本发明涉及管壁缺陷检测的,尤其是涉及一种检测管壁缺陷类型及绘制管壁缺陷图像的方法。

背景技术:

1、石油化工生产及储运领域,工艺系统的运行存在一定的设备和管道损伤破坏风险,要实现连续长周期运行,需风险评估和在线检验相结合确认其长周期运行的合法性。部分工艺系统的运行温差较大,如炼油装置的温度可达600℃,lng工艺系统的设计温度为-162℃,这种情况下,难以人工拆除保温包覆管,管道长期接触外界常温空气,容易引发工艺事故,若停车或者降负荷检验,则会造成企业的经济损失。

2、ffs方法是一种判定含缺陷设备管道单元能否继续使用的技术方法,已列入相关法律法规,它对于缺陷的信息维度要求较高,需要了解缺陷的长、宽、深及间距。若要在正常生产工况下,不破除保温层进行检测,目前的检验技术如超声、电磁等,难以做到在线获取高精度的保温层下的缺陷多维度信息,使得ffs的应用受到限制。

3、目前,切向照相的射线穿透厚度差别较大,采用匀速扫描等时积分计数的方法,可以识别缺陷;工业ct虽然存在重量、放射强度、检测时间等诸多限制,在线检验也可以实现缺陷成像;这两种射线技术都需要面阵列探测器正面接收射线信号,然后采用数学方程解算,解算精度与放射剂量大小相关。

4、针对上述技术方案,其常规放射剂量下的检测,所获得的缺陷的长、宽、深及间距等多维度信息难以满足检测精度要求,无法依据检测结果准确判断管壁的缺陷类型等特性,对管壁的风险评估结果造成影响,同时,需采用剂量较大的放射源,难以在现场人员往来的环境中进行在线检测,因此,需要一种能够在线检测满足精度要求的管壁缺陷类型信息的方法。

技术实现思路

1、为了能够检测满足精度要求的管壁缺陷类型信息,本发明提供一种检测管壁缺陷类型及绘制管壁缺陷图像的方法。

2、第一方面,本发明提供的一种检测管壁缺陷类型的方法,采用如下的技术方案:

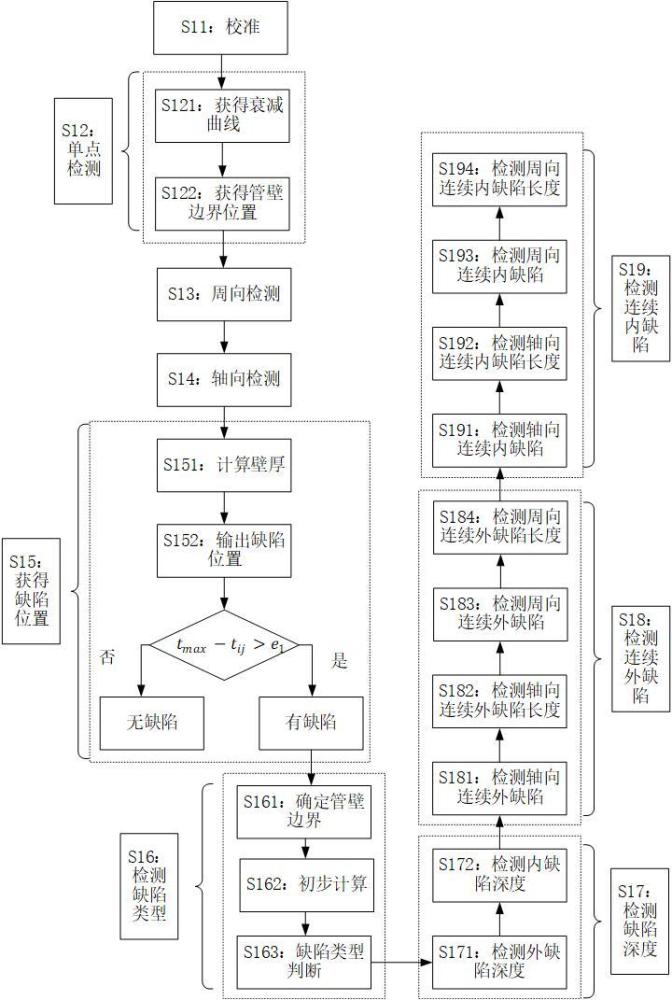

3、一种检测管壁缺陷类型的方法,包括以下步骤:

4、校准:在空气中对γ射线源和射线接收器进行校准检测,获得射线接收器的检测误差。

5、单点检测:对当前管壁位置进行检测,包括获得衰减曲线步骤、获得管壁内沿位置步骤和获得管壁外沿位置步骤;

6、获得衰减曲线:γ射线源和射线接收器分别设置在管壁两侧,射线接收器上阵列排布有用于接收γ射线的晶粒,γ射线源沿管壁的切线方向照射γ射线,γ射线穿过管壁,射线接收器上的晶粒沿管壁的切线方向接收衰减后的射线,生成该点位的射线衰减曲线,其中横坐标为射线接收器上沿管外到管内方向上的晶粒编号,纵坐标为第个晶粒上的射线接收量;

7、获得管壁边界位置:计算衰减曲线上各个晶粒对应的射线剂量变化率,(当时,),当晶粒的射线剂量变化率与下个临近晶粒的射线剂量变化率的乘积小于零时,即时,则晶粒对应的位置为管壁边界位置,管壁边界位置分为管壁外沿位置和管壁内沿位置,分别对应两个不同晶粒的编号k,记录k值较小的晶粒的编号为,即管壁外沿位置,记录k值较大的晶粒的编号为,即管壁内沿位置,其中为该点位在管壁周向上的位置,为该点位在管壁轴向上的位置,点位的位置为;

8、周向检测:完成某一点位的测量后,同步驱动γ射线源和射线接收器沿管壁周向移动,移动步长为,重复单点检测步骤,进行下个点位的测量,直至完成管壁周向上全部点位的测量后,回到初始测量位置;

9、轴向检测:完成管壁一周的检测后,同步驱动γ射线源和射线接收器沿管壁轴向移动,轴向移动步长为,到达下一测量点位,重复单点检测步骤和周向检测步骤,进行该周向上所有点位的测量,之后重复驱动γ射线源和射线接收器轴向移动,进行下一周向上点位的测量,直至完成管道周向和轴向上全部点位的测量;

10、获得缺陷位置:包括计算壁厚步骤、调整壁厚值步骤和输出缺陷位置步骤;

11、计算壁厚:射线接收器上每个晶粒的长度为s,令,则该点位管壁的壁厚值为,,记录中壁厚值的最大值为;

12、输出缺陷位置:壁厚值的测量误差为,将各点位的与比较,若,则该点位为管壁有缺陷的点位,若,则该点位管壁无缺陷;

13、检测缺陷类型:包括确定管壁边界步骤、初步计算步骤和缺陷类型判断步骤;

14、确定管壁边界:提取最大壁厚值对应点位的管壁上沿位置的晶粒编号和管壁下沿位置的晶粒编号,记录该点位的,;

15、初步计算:将各点位的与比较,若,令ot=1,若,令ot=0;

16、将各点位的与比较,若,令in=1,若,令in=0;

17、缺陷类型判断:若且,则该点位管壁无缺陷;

18、若且,则该点位管壁存在外缺陷;

19、若且,则该点位管壁存在内缺陷;

20、若且,则该点位管壁存在内外兼备缺陷。

21、通过采用上述技术方案,γ射线在透射不同密度的介质时,其衰减强度会发生较大的突变,在不拆除保温包覆层的工况下,将γ射线源和射线接收器安装在保温包覆管外,射线接收器从管道切线方向测量射线衰减曲线,通过该衰减曲线上的下顶点提取管壁内沿位置,通过拐点提取管壁外沿位置,从而进行管壁边缘提取,从而实现在某一点位上的壁厚测量,在完成某一点位的测量后,同步调整γ射线源和线阵列探测器的位置,周向或轴向移动,进行下一点位的测量,直至完成管壁所有点位的测量;各点位测量完成后,将各点位的数据进行处理,得到管道各点的内外沿边界数据,进而得到壁厚值的定量数据,通过最大壁厚值与各点位的壁厚值之差对测量误差进行比较,降低管道圆整度的影响,进而判断出有缺陷的位置;获得管壁缺陷位置后,提取壁厚值最大点位对应的管壁上下沿位置的晶粒编号,提取管壁存在缺陷的点位对应的管壁上下沿位置的晶粒编号,当缺陷管壁上沿的晶粒编号数大于最大管壁上沿,则判断为存在外缺陷,当缺陷管壁下沿的晶粒编号数小于最大管壁下沿,则判断为存在内缺陷,进而完成缺陷类型的判断;如此设置,有利于提高管壁缺陷检测的直观性和检测精度,从而达到高精度检测管壁缺陷类型的目的,便于技术人员根据缺陷的位置和类型进行风险评估,确定内外缺陷的腐蚀程度和再次发生内外腐蚀的概率,进而确认其长周期运行的合法性。

22、可选的,所述检测缺陷类型步骤后还设置有以下步骤:

23、检测缺陷深度:包括检测外缺陷深度步骤和检测内缺陷深度步骤;

24、检测外缺陷深度:提取管壁存在外缺陷的点位对应的,则该点位的外缺陷深度为,;

25、检测内缺陷深度:提取管壁存在内缺陷的点位对应的,则该点位的外缺陷深度为,。

26、通过采用上述技术方案,提取外缺陷点位对应的管壁上沿位置晶粒编号和壁厚值最大点位对应的管壁上沿位置的晶粒编号,则该点位的缺陷深度即为与之差与晶粒长度s的乘积,进而完成外缺陷深度的计算,提取内缺陷点位对应的管壁下沿位置晶粒编号和壁厚值最大点位对应的管壁下沿位置的晶粒编号,则该点位的缺陷深度即为与之差与晶粒长度s的乘积,进而完成内缺陷深度的计算;如此设置,有利于提高管壁缺陷检测的直观性和检测精度,从而达到高精度检测管壁缺陷类型的目的,便于技术人员根据缺陷的位置、类型和深度进行风险评估,确定内外缺陷的腐蚀程度和再次发生内外腐蚀的概率,进而确认其长周期运行的合法性。

27、可选的,所述检测缺陷类型步骤后还设置有以下步骤:

28、检测连续外缺陷:包括检测轴向连续外缺陷步骤和检测周向连续外缺陷步骤;

29、检测轴向连续外缺陷:包括轴向外缺陷计算i步骤和轴向外缺陷判断步骤;

30、轴向外缺陷计算i:提取管壁轴向上第i行的点位对应的数据组成一组向量,,剔除向量中的数据,将剩余的数据中的数据对归入不同的缺陷向量,,…,,…,,其中n为缺陷向量的个数,为第n个缺陷向量,记录缺陷向量对应的数据中的最大的j值为,最小的j值为;

31、轴向外缺陷判断:若,则缺陷向量和对应的缺陷为轴向连续外缺陷,否则为轴向非连续外缺陷;

32、检测周向连续外缺陷:包括周向外缺陷计算i步骤和周向外缺陷判断步骤;

33、周向外缺陷计算i:提取管壁周向上第j列的点位对应的数据组成一组向量,,剔除向量中的数据,将剩余的数据中的数据对归入不同的缺陷向量,,…,,…,,其中n为缺陷向量的个数,为第n个缺陷向量,记录缺陷向量对应的数据中最大的i值为,最小的i值为;

34、周向外缺陷判断:若,则缺陷向量和对应的缺陷为周向连续外缺陷,否则为周向非连续外缺陷。

35、通过采用上述技术方案,逐行、逐列提取各点位在管壁上的位置信息和对应的管壁上沿位置的晶粒编号,剔除与壁厚值最大点位的管壁上沿位置的晶粒编号相等的数据后,依次将每组管壁上沿位置的晶粒编号相同的数据归入不同的缺陷向量,每个缺陷向量对应的数据中最大的i值或j值为即为缺陷的最右边缘位置,最小的i值或j值为即为缺陷的最左边缘位置,若该缺陷的最右边缘位置与其右边相邻缺陷的最左边缘位置的差值为一,则缺陷向量与其右边相邻缺陷向量所对应的缺陷为一组连续外缺陷,否则为非连续外缺陷,从而确定各个外缺陷的连续类型,提高管壁缺陷检测的直观性和检测精度,从而达到高精度检测管壁厚度和管壁缺陷的目的,便于技术人员根据缺陷的位置和是否相邻连续的特性进行风险评估,确定缺陷的腐蚀程度和再次发生腐蚀的概率,进而确认其长周期运行的合法性。

36、可选的,所述检测连续外缺陷步骤还包括设置在检测轴向连续外缺陷步骤后的检测轴向连续外缺陷长度步骤;

37、检测轴向连续外缺陷长度:包括轴向外缺陷计算ii步骤和输出轴向连续外缺陷长度步骤;

38、轴向外缺陷计算ii:提取管壁轴向上第i行的各个缺陷向量中的和组成一组向量,,剔除向量中的数据对,将剩余的的数据对归入不同的连续缺陷向量,,…,,…,,其中m为连续缺陷向量的个数,为第m个连续缺陷向量,记录连续缺陷向量对应的数据对中最大的值为,最小的值为;

39、输出轴向连续外缺陷长度:连续缺陷向量对应的轴向连续外缺陷的长度为,;

40、所述检测连续外缺陷步骤还包括设置在检测周向连续外缺陷步骤后的检测周向连续外缺陷长度步骤;

41、检测周向连续外缺陷长度:包括周向外缺陷计算ii步骤和输出周向连续外缺陷长度步骤;

42、周向外缺陷计算ii:提取管壁周向上第j列的各个缺陷向量中的和组成一组向量,,剔除向量中的数据对,将剩余的的数据对归入不同的连续缺陷向量,,…,,…,,其中m为连续缺陷向量的个数,为第m个连续缺陷向量,记录连续缺陷向量对应的数据对中最大的值为,最小的值为;

43、输出周向连续外缺陷长度:连续缺陷向量对应的周向连续外缺陷的长度为,。

44、通过采用上述技术方案,逐行、逐列提取各外缺陷向量的最右边缘位置和最左边缘位置数据,剔除其中不与任何一边的相邻缺陷存在连续的外缺陷,依次将每组相邻连续的缺陷归入不同的连续缺陷向量,每个连续缺陷向量对应的数据对中,最大的最右边缘位置即为该连续缺陷的最右边缘位置,最小的最左边缘位置即为该连续缺陷的最左边缘位置,则每个连续缺陷向量对应的连续缺陷的长度,即为最右边缘位置与最左边缘位置之差与该方向上的移动步长的乘积,从而确定各个连续外缺陷的长度,提高管壁缺陷检测的直观性和检测精度,从而达到高精度检测管壁厚度和管壁缺陷的目的,便于技术人员根据缺陷的位置和是否相邻连续的特性进行风险评估,确定缺陷的腐蚀程度和再次发生腐蚀的概率,进而确认其长周期运行的合法性。

45、可选的,所述检测缺陷类型步骤后还设置有以下步骤:

46、检测连续内缺陷:包括检测轴向连续内缺陷步骤和检测周向连续内缺陷步骤;

47、检测轴向连续内缺陷:包括轴向内缺陷计算i步骤和轴向内缺陷判断步骤;

48、轴向内缺陷计算i:提取管壁轴向上第i行的点位对应的数据组成一组向量,,剔除向量中的数据,将剩余的数据中的数据归入不同的缺陷向量,,…,,…,,其中n为缺陷向量的个数,为第n个缺陷向量,记录缺陷向量对应的数据中的最大的j值为,最小的j值为;

49、轴向内缺陷判断:若,则缺陷向量和对应的缺陷为轴向连续内缺陷,否则为轴向非连续内缺陷;

50、检测周向连续内缺陷:包括周向内缺陷计算i步骤和周向内缺陷判断步骤;

51、周向内缺陷计算i:提取管壁周向上第j列的点位对应的数据组成一组向量,,剔除向量中的数据,将剩余的数据中的数据归入不同的缺陷向量,,…,,…,,其中n为缺陷向量的个数,为第n个缺陷向量,记录缺陷向量对应的数据中最大的i值为,最小的i值为;

52、周向内缺陷判断:若,则缺陷向量和对应的缺陷为周向连续内缺陷,否则为周向非连续内缺陷。

53、通过采用上述技术方案,逐行、逐列提取各点位在管壁上的位置信息和对应的管壁下沿位置的晶粒编号,剔除与壁厚值最大点位的管壁下沿位置的晶粒编号相等的数据后,依次将每组管壁下沿位置的晶粒编号相同的数据归入不同的缺陷向量,每个缺陷向量对应的数据中最大的i值或j值为即为缺陷的最右边缘位置,最小的i值或j值为即为缺陷的最左边缘位置,若该缺陷的最右边缘位置与其右边相邻缺陷的最左边缘位置的差值为一,则缺陷向量与其右边相邻缺陷向量所对应的缺陷为一组连续内缺陷,否则为非连续内缺陷,从而确定各个内缺陷的连续类型,提高管壁缺陷检测的直观性和检测精度,从而达到高精度检测管壁厚度和管壁缺陷的目的,便于技术人员根据缺陷的位置和是否相邻连续的特性进行风险评估,确定缺陷的腐蚀程度和再次发生腐蚀的概率,进而确认其长周期运行的合法性。

54、可选的,所述检测连续内缺陷步骤还包括设置在检测轴向连续内缺陷步骤后的检测轴向连续内缺陷长度步骤;

55、检测轴向连续内缺陷长度:包括轴向内缺陷计算ii步骤和输出轴向连续内缺陷长度步骤;

56、轴向内缺陷计算ii:提取管壁轴向上第i行的各个缺陷向量中的和组成一组向量,,剔除向量中的数据对,将剩余的的数据对归入不同的连续缺陷向量,,…,,…,,其中m为连续缺陷向量的个数,为第m个连续缺陷向量,记录连续缺陷向量对应的数据对中最大的值为,最小的值为;

57、输出轴向连续内缺陷长度:连续缺陷向量对应的轴向连续内缺陷的长度为,;

58、所述检测连续内缺陷步骤还包括设置在检测周向连续内缺陷步骤后的检测周向连续内缺陷长度步骤;

59、检测周向连续内缺陷长度:包括周向内缺陷计算ii步骤和输出周向连续内缺陷长度步骤;

60、周向内缺陷计算ii:提取管壁周向上第j列的各个缺陷向量中的和组成一组向量,,剔除向量中的数据对,将剩余的的数据对归入不同的连续缺陷向量,,…,,…,,其中m为连续缺陷向量的个数,为第m个连续缺陷向量,记录连续缺陷向量对应的数据对中最大的值为,最小的值为;

61、输出周向连续内缺陷长度:连续缺陷向量对应的周向连续内缺陷的长度为,。

62、通过采用上述技术方案,逐行、逐列提取各内缺陷向量的最右边缘位置和最左边缘位置数据,剔除其中不与任何一边的相邻缺陷存在连续的内缺陷,依次将每组相邻连续的缺陷归入不同的连续缺陷向量,每个连续缺陷向量对应的数据对中,最大的最右边缘位置即为该连续缺陷的最右边缘位置,最小的最左边缘位置即为该连续缺陷的最左边缘位置,则每个连续缺陷向量对应的连续缺陷的长度,即为最右边缘位置与最左边缘位置之差与该方向上的移动步长的乘积,从而确定各个连续外缺陷的长度,提高管壁缺陷检测的直观性和检测精度,从而达到高精度检测管壁厚度和管壁缺陷的目的,便于技术人员根据缺陷的位置和是否相邻连续的特性进行风险评估,确定缺陷的腐蚀程度和再次发生腐蚀的概率,进而确认其长周期运行的合法性。

63、可选的,所述校准步骤中,还用于获得射线接收器的扫描精度;

64、所述周向检测步骤中,所述移动步长的取值具体为;

65、所述轴向检测步骤中,所述移动步长的取值具体为。

66、通过采用上述技术方案,扫描精度为单个测量点位上管壁的测量宽度,将轴向和周向移动步长的取值设定在接近扫描精度的范围内,使每个测量点位对应的管壁区域之间存在部分重合,从而实现对管壁的全面检测,提高检测精度。

67、第二方面,本发明提供的一种绘制管壁缺陷图像的方法,采用如下的技术方案:

68、一种绘制管壁缺陷图像的方法,应用如第一方面所述的一种检测管壁缺陷类型的方法,所述方法包括以下步骤:

69、建立坐标系:以γ射线源和射线接收器沿管壁周向移动的方向为y轴,以轴向移动的方向为x轴,以管壁切线的法线的方向为z轴,建立坐标;

70、绘制图像:管壁外沿位置对应的坐标为,管壁内沿位置对应的坐标为,依次绘制各点并连接,得到管壁缺陷的扫描图像。

71、通过采用上述技术方案,通过计算机对数据进行图像化处理,建立坐标系,并依次连接管壁的外沿位置以及管壁的内沿位置绘制三维图像,进而获得管壁缺陷的多维度扫描图像,使得检测结果可视化,从而达到在线可视化检测满足精度要求的管壁厚度和缺陷多维信息的目的,提高了检测的直观性和方便性。

72、综上所述,本发明包括以下至少一种有益技术效果:

73、1.通过检测管壁缺陷类型的方法,从管道切线方向测量射线衰减曲线,进行管壁边缘提取,通过数据处理得到管壁各点的内外沿边界数据以及壁厚数据,从而达到在线检测获取满足精度要求的管壁缺陷信息的目的,便于技术人员根据缺陷的位置、类型、深度和连续性进行风险评估,确定缺陷的内外腐蚀程度和再次发生内外腐蚀的概率,进而确认其长周期运行的合法性。

74、2.通过绘制管壁缺陷图像的方法,通过计算机对数据进行图像化处理,进而获得管壁缺陷的多维度扫描图像,使得检测结果可视化,从而达到在线可视化检测满足精度要求的管壁厚度和缺陷多维信息的目的,提高了检测的直观性和方便性。

- 还没有人留言评论。精彩留言会获得点赞!