一种BMS生产线质量控制方法、系统及介质与流程

本技术涉及多串bms电池包校验测试领域,具体而言,涉及一种bms生产线质量控制方法、系统及介质。

背景技术:

1、bms(battery management system)称之为电池管理系统,主要是为了智能化管理及维护各个电池单元,监控电池的状态,防止电池出现过充电和过放电,以延长电池的使用寿命,bms电池管理系统单元包括bms电池管理系统、控制模组、显示模组、无线通信模组、电气设备、用于为电气设备供电的电池组以及用于采集电池组电池信息的采集模组,bms电池管理系统通过通信接口分别与无线通信模组及显示模组连接,采集模组的输出端与bms电池管理系统的输入端连接,bms电池管理系统的输出端与控制模组的输入端连接,控制模组分别与电池组及电气设备连接,bms电池管理系统通过无线通信模块与server服务器端连接;当前bms生产线功能测试有如下缺点:多次功能测试失败后,最后一次测试成功可以往下生产,实际经过多次测试失败的成品, 极有可能存在品质问题;不能有效预警成品测试中的问题,仅靠人工判断是否测试不良,存在重大主观性,也不能保证生产线严格执行可能存在品质问题成品的检查工作;针对上述问题,目前亟待有效的技术解决方案。

技术实现思路

1、本技术实施例的目的在于提供一种bms生产线质量控制方法、系统及介质,通过获取成品参数信息对不同参数的成品进行不同的测试流程,在测试过程中出现测试失败时,则重新测试,测试失败次数达到锁定值时,将成品进行锁定并送至维修站进行维修,提高成品质量的控制能力。

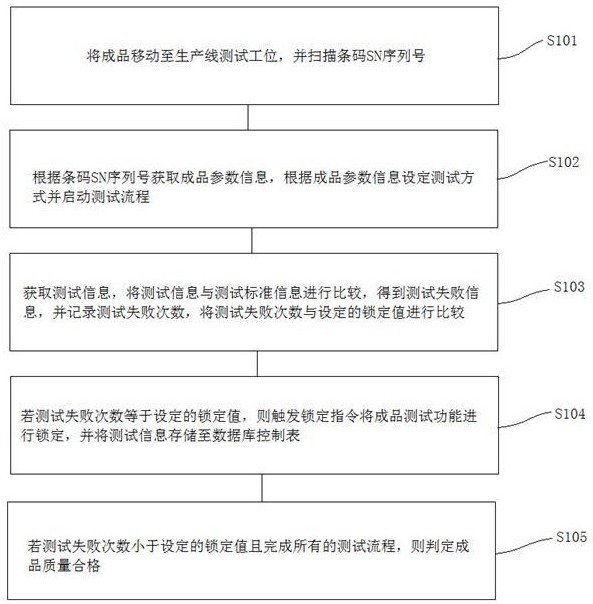

2、本技术实施例还提供了一种bms生产线质量控制方法,包括:

3、将成品移动至生产线测试工位,并扫描条码sn序列号;

4、根据条码sn序列号获取成品参数信息,根据成品参数信息设定测试方式并启动测试流程;

5、获取测试信息,将测试信息与测试标准信息进行比较,得到测试失败信息,并记录测试失败次数;

6、将测试失败次数与设定的锁定值进行比较;

7、若测试失败次数等于设定的锁定值,则触发锁定指令将成品测试功能进行锁定,并将测试信息存储至数据库控制表;

8、若测试失败次数小于设定的锁定值且完成所有的测试流程,则判定成品质量合格。

9、可选地,在本技术实施例所述的bms生产线质量控制方法中,将成品移动至生产线测试工位,具体包括:

10、获取成品移动参数,成品移动参数包括移动速度、移动加速度与移动减速度;

11、根据成品移动参数计算实时成品位置;

12、获取生产线测试工位位置信息;

13、将实时成品位置与生产线测试工位位置信息进行比较,得到位置偏差率;

14、判断所述位置偏差率是否大于或等于设定的位置偏差率阈值;

15、若大于或等于,则生成修正信息,根据修正信息调整成品移动参数;

16、若小于,则判定成品位于生产线测试工位,扫描条码sn序列号。

17、可选地,在本技术实施例所述的bms生产线质量控制方法中,若大于或等于,则生成修正信息,根据修正信息调整成品移动参数,具体包括:

18、获取当前成品位置与生产线测试工位的位置,计算剩余距离;

19、若剩余距离大于或等于第一距离阈值且小于第二距离阈值,则控制成品按照设定的移动速度匀速移动;

20、若剩余距离大于第二距离阈值,则生成第一修正信息,根据第一修正信息调整移动参数控制成品按照设定的加速度进行加速移动,并实时更新剩余距离;

21、若剩余距离小于第一距离阈值,则生成第二修正信息,根据第二修正信息调整移动参数控制成品按照设定的减速度进行减速移动,并实时更新剩余距离。

22、可选地,在本技术实施例所述的bms生产线质量控制方法中,根据条码sn序列号获取成品参数信息,根据成品参数信息设定测试方式并启动测试流程,具体包括:

23、每一个成品匹配一个条码sn序列号,扫描条码sn序列号提取成品参数信息,成品参数信息包括成品加工标准信息、成品真伪识别信息与成品测试标准信息;

24、根据成品参数信息设定测试方式,并根据测试方式切换至对应的测试流程;

25、按照测试流程对成品的各个参数进行依次测试,得到测试结果,根据测试结果记录测试失败的次数。

26、可选地,在本技术实施例所述的bms生产线质量控制方法中,若测试失败次数等于设定的锁定值,则触发锁定指令将成品测试功能进行锁定之后,还包括:

27、若测试失败次数等于设定的锁定值,则触发锁定指令将成品进行锁定,得到锁定信息,将锁定信息设置于条码sn序列号内进行记录;

28、将锁定的成品转移至维修工位,根据成品参数信息调用对应的维修程序进行修正,得到维修状态,并生成对应的维修记录信息与维修详情信息;

29、若维修状态显示成功,则进行检查确认,检查确认通过后进行解锁审批;

30、若审批成功,将条码sn序列号进行解锁操作并签回生产线测试工位进行再次测试;

31、若审批失败,则将解锁审批申请暂存,设定审批间隔时间,并进行多次解锁审批;

32、若维修状态显示失败,则判定成品质量不合格。

33、可选地,在本技术实施例所述的bms生产线质量控制方法中,若测试失败次数小于设定的锁定值且完成所有的测试流程,则判定成品质量合格,具体包括:

34、若测试失败,则计算测试失败次数,

35、当测试失败次数小于设定的锁定值时,切换至上一测试程序再次按照测试流程进行推进测试;

36、判断测试流程是否全部完成;

37、若全部完成,则判定成品质量合格;

38、若测试流程没有全部完成,则记录当前到达的测试流程位置,并在当前测试位置调用对应的测试程序进行依次测试。

39、第二方面,本技术实施例提供了一种bms生产线质量控制系统,该系统包括:存储器及处理器,所述存储器中包括bms生产线质量控制方法的程序,所述bms生产线质量控制方法的程序被所述处理器执行时实现以下步骤:

40、将成品移动至生产线测试工位,并扫描条码sn序列号;

41、根据条码sn序列号获取成品参数信息,根据成品参数信息设定测试方式并启动测试流程;

42、获取测试信息,将测试信息与测试标准信息进行比较,得到测试失败信息,并记录测试失败次数;

43、将测试失败次数与设定的锁定值进行比较;

44、若测试失败次数等于设定的锁定值,则触发锁定指令将成品测试功能进行锁定,并将测试信息存储至数据库控制表;

45、若测试失败次数小于设定的锁定值且完成所有的测试流程,则判定成品质量合格。

46、可选地,在本技术实施例所述的bms生产线质量控制系统中,将成品移动至生产线测试工位,具体包括:

47、获取成品移动参数,成品移动参数包括移动速度、移动加速度与移动减速度;

48、根据成品移动参数计算实时成品位置;

49、获取生产线测试工位位置信息;

50、将实时成品位置与生产线测试工位位置信息进行比较,得到位置偏差率;

51、判断所述位置偏差率是否大于或等于设定的位置偏差率阈值;

52、若大于或等于,则生成修正信息,根据修正信息调整成品移动参数;

53、若小于,则判定成品位于生产线测试工位,扫描条码sn序列号。

54、可选地,在本技术实施例所述的bms生产线质量控制系统中,若大于或等于,则生成修正信息,根据修正信息调整成品移动参数,具体包括:

55、获取当前成品位置与生产线测试工位的位置,计算剩余距离;

56、若剩余距离大于或等于第一距离阈值且小于第二距离阈值,则控制成品按照设定的移动速度匀速移动;

57、若剩余距离大于第二距离阈值,则生成第一修正信息,根据第一修正信息调整移动参数控制成品按照设定的加速度进行加速移动,并实时更新剩余距离;

58、若剩余距离小于第一距离阈值,则生成第二修正信息,根据第二修正信息调整移动参数控制成品按照设定的减速度进行减速移动,并实时更新剩余距离。

59、第三方面,本技术实施例还提供了一种计算机可读存储介质,所述计算机可读存储介质中包括bms生产线质量控制方法程序,所述bms生产线质量控制方法程序被处理器执行时,实现如上述任一项所述的bms生产线质量控制方法的步骤。

60、由上可知,本技术实施例提供的一种bms生产线质量控制方法、系统及介质,通过将成品移动至生产线测试工位,并扫描条码sn序列号,获取成品参数信息;根据成品参数信息设定测试方式并启动测试流程;获取测试信息,将测试信息与测试标准信息进行比较,得到测试失败信息,并记录测试失败次数;将测试失败次数与设定的锁定值进行比较;若测试失败次数等于设定的锁定值,则触发锁定指令将成品测试功能进行锁定,并将测试信息存储至数据库控制表;若测试失败次数小于设定的锁定值且完成所有的测试流程,则判定成品质量合格;通过获取成品参数信息对不同参数的成品进行不同的测试流程,在测试过程中出现测试失败时,则重新测试,测试失败次数达到锁定值时,将成品进行锁定并送至维修站进行维修,提高成品质量的控制能力。

- 还没有人留言评论。精彩留言会获得点赞!