一种船用燃气轮机高压涡轮动叶加速热冲击试验方法与流程

本发明属于船用燃气轮机领域,具体涉及一种船用燃气轮机高压涡轮动叶加速热冲击试验方法。

背景技术:

1、燃气轮机具有功率密度大、起动速度快、燃料灵活等优点,广泛应用于工业及海上平台发电、天然气输送、石油化工及冶金等领域,也广泛用作船舶的主动力装置。

2、现代高性能燃气轮机为了获得更高的循环效率、更大的功率,燃气初温(高压涡轮进口温度)不断提高。随着高压涡轮进口温度的不断提高,其运行温度远远超过叶片材料的熔点温度,如目前已投入运行的最先进的燃气轮机涡轮进口燃气温度已经达到1600℃,先进航空发动机的涡轮进口温度更是超过1800℃。确保燃气轮机涡轮叶片在如此高温环境下能够长时间安全可靠地运行主要有三方面的措施:一是不断提高涡轮叶片材料的耐热等级,二是采用先进的冷却技术以降低叶片温度,三是不断提高涡轮叶片隔热涂层的隔热效果。近年来,涡轮进口温度的提高主要归功于涡轮冷却设计水平的提高,其次是由于高性能耐热合金与涂层材料的发展及生产制造工艺水平的进步。显然,涡轮叶片冷却对提高涡轮进口温度,改善燃气轮机性能起到至关重要的作用。但这也导致涡轮叶片热负荷越来越高,给叶片的可靠性带来了较大的挑战。

3、此外,船用燃气轮机在运行使用过程中,启动、加速、减速、停机等操作使得高压涡轮叶片承受了较大的温度载荷变化,即热冲击载荷,这种较为频繁且反复的温度载荷变化极易导致高压涡轮叶片热冲击疲劳,大大降低了高压涡轮叶片的使用寿命,影响了机组的可靠性和安全性。加之特殊的海洋盐雾工作环境,以及燃油中硫元素的影响,已成为船用燃气轮机设计、试验中不可忽视的因素。

4、近年来,尽管国内外学者及科研人员在涡轮叶片高效冷却设计方面已开展了大量的研究,在航空发动机涡轮叶片热冲击试验方面也开展了少量研究,对改善涡轮叶片冷却性能、揭示涡轮叶片叶身内部冷却流动机理有了一定的认识,但是这些研究并没有关注如何针对船用燃气轮机开展热冲试验,以改善船用燃气轮机高压涡轮叶片的抗热疲劳能力,也鲜有关于船用燃气轮机涡轮叶片热冲击试验方面的报道。因此,对高压涡轮叶片进行热疲劳试验考核具有极其重要的实用价值和科学意义,特别是对全工况频繁变化负荷及启停使用的船用燃气轮机高压涡轮动叶,如何科学合理且有针对性地开展热疲劳试验考核成为船用燃气轮机研制迫切需要解决的技术难题。

5、目前大多数设计及试验人员将试验对象的高压涡轮动叶直接装机,在燃气轮机整机环境下对高压涡轮动叶热冲击特性进行考核,特别是在高速旋转及高温高压工作条件下的高压涡轮动叶,给整机可靠性带来较大技术风险,高压涡轮动叶出现故障后整机受损严重,代价过大;试验过程中需在整机台架对高压涡轮动叶进行试验,试验后需对机组分解,以便在试验过程中开展动叶叶片状态分析检查工作,整机上下试验台架、分解周期较长,且投入较大。

技术实现思路

1、为解决上述技术问题,本发明提供一种船用燃气轮机高压涡轮动叶加速热冲击试验方法,可以在零件状态下,以较低的技术风险和投入,以及接近真实工作环境条件下,实现对高压涡轮动叶抗热疲劳性能的考核。

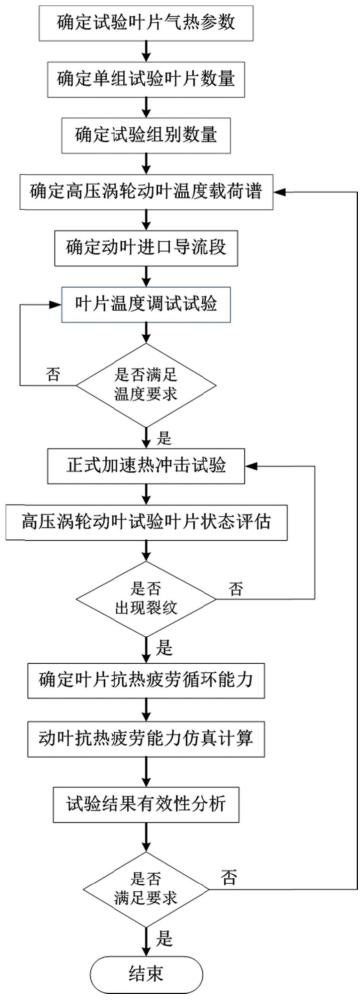

2、本发明的目的是通过以下技术方案实现的,一种船用燃气轮机高压涡轮动叶加速热冲击试验方法,包括以下步骤:

3、步骤1、确定试验叶片气热参数;

4、步骤2、确定单组试验叶片数量;

5、步骤3、确定试验组别数量;

6、步骤4、确定高压涡轮动叶温度载荷谱;

7、步骤5、确定动叶进口导流段;

8、步骤6、叶片温度调试试验;

9、步骤7、进行正式加速热冲击试验;

10、步骤8、高压涡轮动叶试验叶片状态评估;

11、步骤9、确定高压涡轮动叶抗热疲劳循环能力;

12、步骤10、高压涡轮动叶抗热疲劳循环能力仿真计算;

13、步骤11、试验结果有效性分析。

14、优选的,步骤2中,单组试验叶片数量根据涡轮动叶热冲击试验台最大燃气流量与试验叶片气热参数中单个涡轮叶栅通道燃气流量的比值确定。

15、优选的,步骤3中,试验组别数量根据下式确定:

16、

17、其中,nr,s为单组试验叶片数量,nr,all为需要开展热冲击试验的高压涡轮动叶总数量。

18、优选的,步骤4中,高压涡轮动叶温度载荷谱曲线按照以下规则确定:根据步骤1确定的试验叶片气热参数中满负荷条件下高压涡轮动叶中截面平均温度、空负荷条件下高压涡轮动叶中截面平均温度,结合试验台燃烧器在最低稳定燃烧状态下能够实现的最低出口温度,此状态下高压涡轮动叶中截面所能达到的最低平均温度,给定高压涡轮动叶温度载荷谱;其中,快速加温持续时间不大于船用燃机从空负荷快速升到满负荷时所用时间,最高温度等于试验叶片气热参数中满负荷条件下高压涡轮动叶中截面平均温度,最高温度持续时间根据叶片在满负荷状态下达到稳定最高温度时间确定,快速降温持续时间不大于燃机从满负荷快速降到空负荷所用时间,最低温度取试验台燃烧器在最低稳定燃烧状态下高压涡轮动叶中截面所能达到的最低平均温度与试验叶片气热参数中满负荷条件下高压涡轮动叶中截面平均温度的最大值,最低温度持续时间根据叶片在空负荷状态下达到稳定最低温度时间确定。

19、优选的,步骤5中,根据试验台燃烧器出口尺寸,以及高压涡轮动叶进口几何角沿叶片高度方向分布,设计进口导流段,并在导流段末端加装导流叶片。

20、优选的,步骤6中,在某一高压涡轮动叶叶身中截面布置热电偶,作为调试叶片安装到试验台上,按照步骤4给定的高压涡轮动叶温度载荷谱曲线,调整试验台燃烧器供油流量、燃烧器供气流量、燃烧器供气压力、冷却空气供气压力、冷却空气供气流量,确保能够实现高压涡轮动叶温度载荷谱中的最高温度和最低温度两种载荷状态,并记录两种载荷状态下试验台燃烧器供油流量、燃烧器供气流量、燃烧器供气压力、冷却空气供气压力、冷却空气供气流量参数,后续正式试验时按此参数进行试验状态控制。

21、优选的,步骤7中,拍照并记录高压涡轮动叶参试叶片试验前的状态;将步骤6安装的带有热电偶的调试叶片拆下,更换为不带热电偶的高压涡轮动叶;在步骤6完成叶片温度调试试验基础上,根据调试试验所确定的最高温度和最低温度两种载荷状态下燃烧器供油流量、燃烧器供气流量、燃烧器供气压力、冷却空气供气压力、冷却空气供气流量参数,按照步骤四确定的高压涡轮动叶温度载荷谱曲线开展高压涡轮动叶加速热冲击试验。

22、优选的,步骤8中,在步骤7试验过程中,每经过500次循环后,对高压涡轮动叶试验叶片的表面状态进行检查分析,拍照并记录高压涡轮动叶参试叶片当前循环次数后的状态,如果表面出现长度超过0.8mm裂纹,则试验结束,当前已完成的循环次数即为试验叶片的抗热疲劳循环能力;如果表面未出现裂纹,则试验继续,直至出现长度超过0.8mm裂纹为止,循环次数即为试验叶片的抗热疲劳循环能力。

23、优选的,步骤10中,将步骤4确定的温度载荷谱输入仿真计算模型进行计算,分别获得其峰值温度ttest,max和谷值温度ttest,min对应的第一主应力和第一主应变分布,其中考核截面考核点的峰值温度ttest,max工况下计算的第一主应力和第一主应变分别记为σ1max、ε1max,考核截面考核点的谷值温度ttest,min对应的第一主应力和第一主应变分别记为σ1min、ε1min,其第一主应变范围为δε1=ε1max-ε1min,第一主应力平均应力为:

24、

25、将其带入下式中获得循环次数,即抗热疲劳循环能力nf:

26、

27、式中,b为疲劳强度指数,c为疲劳延性指数,σf为疲劳强度系数,εf为疲劳延性系数,e为弹性模量,nf为抗热疲劳循环能力。

28、优选的,步骤11中,将步骤10计算获得的抗热疲劳循环能力nf与步骤9试验获得的ntest相比,若nf/ntest≥4,则ntest即为高压涡轮动叶抗热疲劳循环能力;若nf/ntest<4,则需要重新调整试验方案进行试验。

29、与现有技术相比,本发明具备以下优点:

30、本发明提供的一种船用燃气轮机高压涡轮动叶加速热冲击试验方法,根据船用燃气轮机高压涡轮频繁启停的工作特点,全新组织了其试验过程,有利于规范船用燃气轮机高压涡轮动叶加速热冲击试验过程,更能够得到满足使用要求的船用燃气轮机高压涡轮动叶。采用本发明提出的试验方法,可以在零件状态下,以较低的技术风险和投入,以及接近真实工作环境条件下,实现对高压涡轮动叶抗热疲劳性能的考核,无需复杂的整机环境,避免了大量的整机上下试验台架及分解检查较高的人力、物力投入。

- 还没有人留言评论。精彩留言会获得点赞!