一种光纤绕环机自动辅助排纤装置及排纤方法与流程

本发明涉及光纤环绕制设备,尤其是涉及一种光纤绕环机自动辅助排纤装置及排纤方法。

背景技术:

1、光纤绕环机是光纤陀螺用保偏光纤环生产的核心装备,而保偏光纤环是光纤陀螺最核心的器件,光纤绕环机设备精度和自动化程度及工艺技术水平决定了保偏光纤环的性能和生产效率。全自动光纤绕环机技术成为了光纤陀螺研制生产过程中必不可少的关键技术。而辅助排纤装置是光纤绕环机重要的功能组件,辅助排纤装置的结构精度和控制精度决定了光纤绕环过程中排列的整齐度和光纤环应力对称性,直接影响光纤环的性能和绕环效率。

2、目前常见的光纤绕环机的辅助排纤装置采用一种斜搭压杆式压针作用在光纤上,给光纤提供一个径向和侧向的压力,压力的大小一般采用橡皮筋或拉簧从侧面拉住斜搭压针的方式来调整,该方式存在压针给光纤作用力大小无法精确控制,随着光纤环绕制层数增加,压针与光纤接触角度会发生变化,人工调整压针角度重复定位精度差,角度的变化会直接影响压针作用的在光纤排纤面的压力,导致每层光纤绕环过程中带入的应力不一致,影响光纤环应力对称性。另外光纤换层绕制时排纤方向会变化,从左往右和从右往左排纤需要人工手动调整斜搭压杆式压针的方向或更换左、右向压针,导致绕环效率低且人工操作带来重复性误差,这种重复定位误差同样会影响斜搭压杆式压针作用在光纤排纤面的压力一致性,从而影响光纤环应力对称性。而对于中低精度光纤陀螺,光纤环应力对称性微小误差对光纤陀螺零偏漂移精度指标影响不大。但是,对于高精度光纤陀螺,光纤环应力对称性误差直接影响高精度光纤陀螺零偏漂移精度指标,导致高精度光纤陀螺仪零偏漂移变大,产品成品率不高。

3、而现有公开的一种光纤环绕制辅助排纤装置(cn110926452a)相比本技术发明存在以下不足并分析如下:

4、第一,由于其排纤压针端头公开了三种具体结构分别为:斜面端头、平直端头或凸台端头。当采用斜面端头存在当前层光纤排纤时无法径向精准约束,容易脱离的问题,故障率高;当采用平直端头存在无法提供侧压力,且无法对每层光纤的首匝和尾匝无法精准定位,排纤起始位置坐标无法精准定位,会造成排布不均匀;当而采用凸台端头(类似品字形),由于两边带台阶结构而以适用于左右方向排纤;但是该凸台端头在每层光纤最后一匝与光纤环骨架限位面之间的间距则会远大于光纤的直径(采用平直端头同样也存在此问题),造成最后一匝光纤与光纤环骨架限位面无法紧密且该凸台端头撤离后会释放间隙而造成松动问题;

5、第二,由于其排纤模组内设有电机,电机与摆杆连接,摆杆与导向杆连接,电机驱动导向杆的摆动以使光纤以不同夹角进入到光纤环,由于通过导向杆的摆动角度来给光纤提供一个径向和侧向的压力,该方式存在排纤压针给光纤作用力大小无法精确控制,随着光纤环绕制层数增加,导向杆与光纤的夹角会发生变,在排纤压针与光纤下压高度保持不变的情况下,光纤会随着层数增加不断往导向杆下方移动,导致每层光纤的偏转角度不一致,随着层数达到64层以上,高度变化达到10mm以上,光纤与导向杆的夹角进一步加大,光纤可能会脱离与导向杆的接触,使光纤完成失去控制,这时需要人工向下调整导向杆,人工操作重复定位精度差,角度的变化会直接影响压针作用的在光纤排纤面的压力,导致每层光纤绕环过程中带入的应力不一致,一样会影响光纤环应力对称性;另外导向杆的引入导轴每层光纤起绕时需要人工手动将光纤拨至压针与导向杆中间位置,人工操作会导致光纤环引入额外不可控应力,也导致该结构无法实现完全无人工干预的全自动光纤排纤;

6、第三、由于其导向杆的下端为自由端并处于长杆悬臂状态,该导向杆受到光纤的反作用力而产生抖动,进入夹角会发生变化,会影响排纤方向、角度和应力均匀性,尤其光纤绕环机在越高转速下绕制设备自身的机械震动会通过长杆悬臂结构放大,引起末端压针抖动,进而影响压针对光纤的排列控制,速度越快,问题越严重。

技术实现思路

1、本发明提供了一种光纤绕环机自动辅助排纤装置,以解决现有技术随绕环层数增加重复定位精度误差大,光纤环绕环过程光纤所受压力一致性不好,应力对称性误差偏大的技术问题。

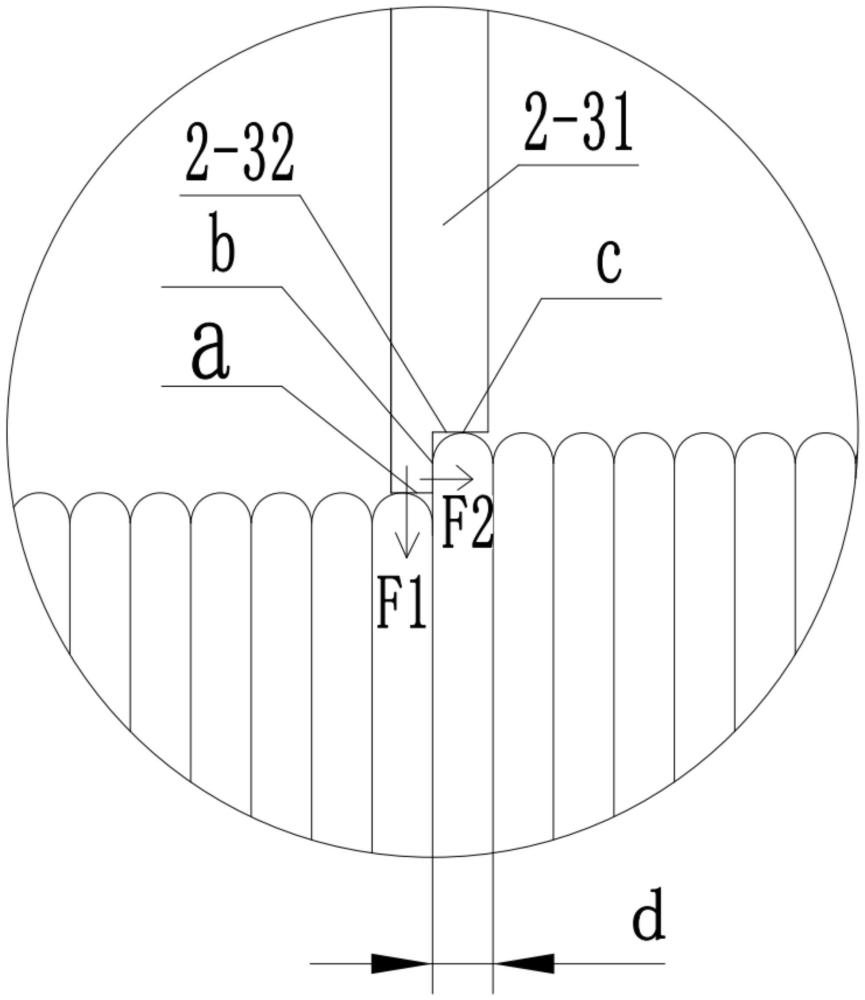

2、为了达到上述目的,本发明的方案为:一种光纤绕环机自动辅助排纤装置,包括连接架、排纤组件和xz轴驱动机构;所述排纤组件通过xz轴驱动机构与所述连接架连接,所述xz轴驱动机构用于驱动所述排纤组件沿x轴或/和z轴方向位移;所述排纤组件包括电机、座套、排纤压杆及配重件;所述电机输出端与所述座套连接并用于驱动所述座套转动;所述排纤压杆与所述座套滑动配合且可沿z轴方向滑动,所述配重件用于为所述排纤压杆提供向下的压力,其特征在于:所述排纤压杆下端设有扁段且在该扁段下端设有定位台阶;所述扁段上具有相互平行的两个立面;所述定位台阶的底平面宽度(a)小于光纤直径;该定位台阶的台阶高度(b)小于光纤直径且大于0.7倍光纤直径;所述定位台阶的台阶面宽度(c)小于光纤直径大于0.5倍光纤直径。

3、优选地,所述座套具有内孔;所述内孔上端内固定有用于与电机输出轴连接的电机轴套;所述内孔下端内固定有导套;所述排纤压杆与导套可滑动配合;所述配重件位于所述内孔内中部并可自由上下滑动且与所述排纤压杆顶面保持接触或固定连接。

4、进一步地,所述排纤压杆与所述导套之间设有防止相对转动的防转结构。

5、进一步地,所述防转结构包括设于所述排纤压杆外壁上的轴向滑槽和设于所述导套内壁上的轴向滑条;所述轴向滑槽和轴向滑条相匹配且可滑动配合;所述轴向滑槽和轴向滑条的截面为半圆形。

6、进一步地,所述排纤压杆上端设有挡台;所述挡台位于所述导套上方且所述挡台外径大于所述导套内径;所述配重件与所述挡台的顶面保持接触或固定连接。

7、进一步地,所述导套电机轴套插入所述内孔上端内;所述座套上安装有可旋入所述内孔内并抵紧所述电机轴套的第一螺钉。

8、进一步地,所述导套插入所述内孔下端内;所述座套上安装有可旋入所述内孔内并抵紧所述导套的第二螺钉。

9、进一步地,所述连接架为横梁;所述横梁两端分别与光纤绕环机的两个侧架固接而构成门型架。

10、进一步地,所述xz轴驱动机构包括用于驱动所述排纤组件沿x轴方向的x轴驱动组件和用于驱动所述排纤组件沿z轴方向的z轴驱动组件。

11、本发明的另一个目的是提供一种排纤方法,采用上述技术方案中任一项所述的一种光纤绕环机自动辅助排纤装置,其特征在于,包括以下步骤:

12、s10、先判断光纤在光纤环骨架上的当前层排纤方向及起始位置坐标;

13、s20、启动电机工作并驱动排纤压杆转动方向到位,此时满足:该排纤压杆的定位台阶朝向起始位置坐标方向且其立面与光纤环骨架中心线相互垂直;

14、s30、再启动xz轴驱动机构工作并使排纤组件沿x轴方向位移到光纤的起始位置坐标;

15、s40、再启动xz轴驱动机构工作并使所述排纤组件沿z轴方向垂直向下运动,当所述排纤压杆的定位台阶与光纤接触后再继续驱动所述排纤组件下行一个固定高度值(h);以迫使排纤压杆相对所述座套向上滑动位移,此时该配重件通过排纤压杆给上一层光纤产生径向压力并给当前层光纤产生轴向压力;

16、s50、启动光纤绕环机进行光纤的绕制工作,该光纤绕环机的主轴每旋转一圈,该排纤组件在xz轴驱动机构的驱动向朝向光纤排纤方向匀速地运动一根光纤直径的距离,直至当前层光纤排纤至最后一匝位置时再启动xz轴驱动机构并驱动所述排纤组件沿z轴方向垂直向上运动至安全位置,此时就结束了光纤当前层绕制。

17、本发明的有益效果:

18、第一、本发明由于排纤组件可通过电机工作可驱动排纤压杆转动固定角度而完成排纤压杆的定位台阶朝向(即朝左和朝右方向的切换)进行精准自动切换;以满足当前层的排纤要求,同时规避了人工手动转向误差大,效率低的问题;

19、第二、本发明可保证上层光纤与当前层光纤之间切换和当前层光纤与下一层光纤之间在切换时起始坐标都不会存在累计误差,进而以解决随绕环层数增加重复定位精度误差大的问题;

20、第三,本发明能保证每一匝受力的一致性,并有效提高光纤环应力对称性,使得高精度光纤批量生产一致性和效率得到了很大的提升,对高精度、超高精度光纤陀螺零偏漂移精度提高有很大的促进作用,进而解决了定位误差偏大导致光纤环绕环过程光纤所受压力一致性不好,光纤环应力对称性误差偏大的问题;

21、第四,本发明由于所述连接架为横梁;所述横梁两端分别与光纤绕环机的两个侧架固接而构成门型架。该连接架的刚性足够且两端约束,使其上x轴驱动组件和z轴驱动组件驱动所述排纤组件运动时振动或抖动降低到极小,可提升精密度;

22、第五,本发明由于该排纤压杆与所述导套在相对滑动时不会相互转动,且轴向滑槽和轴向滑条采用半圆形配合,使该排纤压杆与所述导套始终同心滑动,可避免振动发生偏心位移或振动而导致造成位置偏差,因此可提高排纤的的角度、方向精度,能维持力度大小和方向的稳定性,以及在排纤走位时的均匀一致性。

- 还没有人留言评论。精彩留言会获得点赞!