测力梁结构、平板秤台和称重系统的制作方法

本技术涉及称重衡器领域,特别是指一种测力梁结构、平板秤台和称重系统。

背景技术:

1、国内外公路运输车辆超载现象极为普遍,超载对车辆使用寿命、公路寿命、交通安全、运输市场等造成了极大危害,因此需要有效控制车辆超载,必须从源头上杜绝超载问题。其中,称重设备是交通部门监测运输车辆超载的重要工具,而安装在称重设备中的称重测力传感器则是判断车辆是否超载的关键部件。

2、称重测力传感器在国民经济生产中具有广泛的运用,典型的称重测力传感器是由弹性体、粘贴在弹性体特定变形位置的应变片以及相关电路构成。施加于称重测力传感器的外力引起弹性体变形,在特定变形位置产生正比于受力大小的拉伸或者收缩变形,引起粘贴于此位置应变片电学参量的改变,通过后端电路对应变片电学参量改变程度的检测,即可确定施加于传感器上的外力大小,最终实现对力、重量等物理量的测量。

3、实际使用时,通常采用称重传感器支撑秤台承载器的结构形式构成称重装置,上述称重装置只运用于低速(或静态)整车称重测量,当车辆高速驶过秤台时,秤台的振动会使得称重传感器跳动,导致称重不准确,因此传统的秤台无法直接埋设于普通公路车道内部,供高速称重用。

技术实现思路

1、本实用新型提供一种测力梁结构、平板秤台和称重系统,提高了测量精度,适合于车辆高速称重。

2、本实用新型提供技术方案如下:

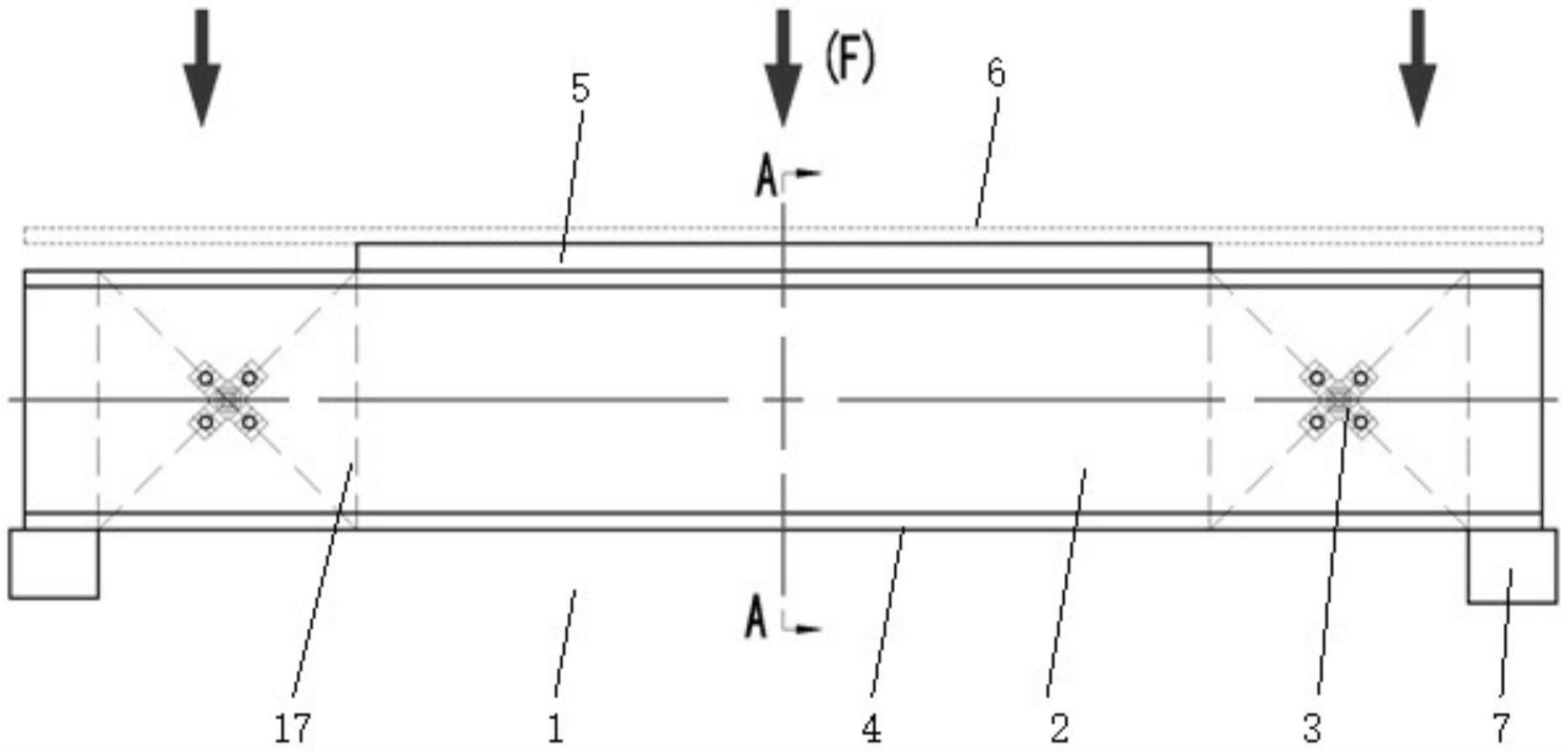

3、一种测力梁结构,包括水平设置的测力型钢梁,所述测力型钢梁的两端各设置有一组应变式测力传感器组件,所述应变式测力传感器组件的中心位于所述测力型钢梁的腹板的水平中心线上并与所述测力型钢梁的端面间隔设定距离,两组所述应变式测力传感器组件沿所述测力型钢梁的腹板的竖直中心线对称布置;

4、所述测力型钢梁的顶面上在两组所述应变式测力传感器组件之间设置有测力垫板;所述测力型钢梁的两端底部各设置有一个支撑底座,所述支撑底座位于临近的所述应变式测力传感器组件沿所述测力型钢梁延伸方向的外侧。

5、进一步的,每组应变式测力传感器组件均包括两个应变式测力传感器,每组的两个应变式测力传感器分别位于所述测力型钢梁的腹板两侧;

6、所述应变式测力传感器包括圆形测力板,所述圆形测力板周围设置有呈十字形排列的四个感应齿,所述圆形测力板上设置有应变片,所述感应齿通过螺栓与所述测力型钢梁的腹板连接。

7、进一步的,所述测力型钢梁包括h型钢或工字钢,所述测力垫板的竖直中心线与所述测力型钢梁的竖直中心线重合,所述测力型钢梁的顶面与所述测力垫板的底面焊接在一起。

8、进一步的,所述应变式测力传感器的中心在所述腹板的与所述测力型钢梁延伸方向平行的竖直外表面上的垂直投影与设定的矩形区域的中心重合,所述矩形区域位于所述竖直外表面上,所述矩形区域以第一顶点和第二顶点为对角点,所述矩形区域的边为水平方向和竖直方向;

9、所述测力垫板和所述支撑底座的形状均为长方体,所述第一顶点为所述测力垫板的竖直棱与所述测力型钢梁的顶面的交点在所述竖直外表面上的垂直投影,所述第二顶点为临近所述第一顶点的所述支撑底座的靠近所述第一顶点的竖直棱与所述测力型钢梁的底面的交点在所述竖直外表面上的垂直投影。

10、一种平板秤台,包括外框单元结构、秤台台面、横梁结构和至少一个所述的测力梁结构,其中:

11、所述秤台台面、横梁结构和测力梁结构位于所述外框单元结构形成的空间内,所述横梁结构与所述测力梁结构互相垂直拼接成测力梁主体结构,所述秤台台面设置在所述测力梁结构的测力垫板的顶面上。

12、进一步的,所述外框单元结构还包括配置在底端的基础型钢结构,所述测力梁结构的支撑底座底部固定在所述基础型钢结构的顶面上。

13、进一步的,所述外框单元结构形成的空间内沿长度方向并排设置有多个秤台台面,每个秤台台面均配备两个测力梁结构,每个秤台台面的两个测力梁结构对称设置在所述秤台台面的相对边缘内侧。

14、一种称重系统,包括所述的平板秤台,所述平板秤台设置在道路路面内,并且所述平板秤台的顶面与所述道路路面平齐。

15、进一步的,所述平板秤台的后方设置有信息指示牌,所述平板秤台的前方设置有信息显示屏,所述信息指示牌和信息显示屏之间设置有车牌识别模块,所述平板秤台的前方和后方均设置有地感线圈;

16、所述平板秤台、信息显示屏、地感线圈和车牌识别模块与车辆信息数据采集器连接,所述车辆信息数据采集器通过互联网与服务器连接。

17、进一步的,所述平板秤台的数量为多个,多个平板秤台首尾相接,横跨同向的所有车道。

18、本实用新型具有以下有益效果:

19、本实用新型中,当车辆行驶到秤台台面上后,外部荷载力f作用于秤台台面上并通过测力垫板传导至测力型钢梁上,由于测力型钢梁底部两端通过支撑底座支撑,因此测力型钢梁中间部分向下微变形,导致应变式测力传感器组件产生同步微变形,输出与测力型钢梁形变量相对应的剪力值,从而检测到相应的剪力,实现对车辆的称重。由于应变式测力传感器组件连接到测力型钢梁上,与测力型钢梁成为一体,因此确保了应变式测力传感器组件能够稳定受力,提高了测量精度,适合于车辆高速称重。

20、应变式测力传感器组件的中心位于测力型钢梁的腹板的水平中心线上,并且两组应变式测力传感器组件沿测力型钢梁的腹板的竖直中心线对称布置,克服偏载可能带来的非线性影响,提高了称重精度。

技术特征:

1.一种测力梁结构,其特征在于,包括水平设置的测力型钢梁,所述测力型钢梁的两端各设置有一组应变式测力传感器组件,所述应变式测力传感器组件的中心位于所述测力型钢梁的腹板的水平中心线上并与所述测力型钢梁的端面间隔设定距离,两组所述应变式测力传感器组件沿所述测力型钢梁的腹板的竖直中心线对称布置;

2.根据权利要求1所述的测力梁结构,其特征在于,每组应变式测力传感器组件均包括两个应变式测力传感器,每组的两个应变式测力传感器分别位于所述测力型钢梁的腹板两侧;

3.根据权利要求2所述的测力梁结构,其特征在于,所述测力型钢梁包括h型钢或工字钢,所述测力垫板的竖直中心线与所述测力型钢梁的竖直中心线重合,所述测力型钢梁的顶面与所述测力垫板的底面焊接在一起。

4.根据权利要求2所述的测力梁结构,其特征在于,所述应变式测力传感器的中心在所述腹板的与所述测力型钢梁延伸方向平行的竖直外表面上的垂直投影与设定的矩形区域的中心重合,所述矩形区域位于所述竖直外表面上,所述矩形区域以第一顶点和第二顶点为对角点,所述矩形区域的边为水平方向和竖直方向;

5.一种平板秤台,其特征在于,包括外框单元结构、秤台台面、横梁结构和至少一个权利要求1-4任一所述的测力梁结构,其中:

6.根据权利要求5所述的平板秤台,其特征在于,所述外框单元结构还包括配置在底端的基础型钢结构,所述测力梁结构的支撑底座底部固定在所述基础型钢结构的顶面上。

7.根据权利要求5所述的平板秤台,其特征在于,所述外框单元结构形成的空间内沿长度方向并排设置有多个秤台台面,每个秤台台面均配备两个测力梁结构,每个秤台台面的两个测力梁结构对称设置在所述秤台台面的相对边缘内侧。

8.一种称重系统,其特征在于,包括权利要求5-7任一所述的平板秤台,所述平板秤台设置在道路路面内,并且所述平板秤台的顶面与所述道路路面平齐。

9.根据权利要求8所述的称重系统,其特征在于,所述平板秤台的后方设置有信息指示牌,所述平板秤台的前方设置有信息显示屏,所述信息指示牌和信息显示屏之间设置有车牌识别模块,所述平板秤台的前方和后方均设置有地感线圈;

10.根据权利要求8或9所述的称重系统,其特征在于,所述平板秤台的数量为多个,多个平板秤台首尾相接,横跨同向的所有车道。

技术总结

本技术公开了一种测力梁结构、平板秤台和称重系统,属于称重衡器领域。该测力梁结构包括水平设置的测力型钢梁,测力型钢梁的两端各设置有一组应变式测力传感器组件,应变式测力传感器组件的中心位于测力型钢梁的腹板的水平中心线上并与测力型钢梁的端面间隔设定距离,两组应变式测力传感器组件沿测力型钢梁的腹板的竖直中心线对称布置;测力型钢梁的顶面上在两组应变式测力传感器组件之间设置有测力垫板;测力型钢梁的两端底部各设置有一个支撑底座,支撑底座位于临近的应变式测力传感器组件沿测力型钢梁延伸方向的外侧。本技术提高了称重测量精度,适合于车辆高速称重。

技术研发人员:杨雷,张俭成,李溯

受保护的技术使用者:盘天(厦门)智能交通有限公司

技术研发日:20230116

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!