一种控制臂双通道耐久性试验台的制作方法

本技术涉及汽车零部件耐久实验,具体涉及一种控制臂双通道耐久性试验台。

背景技术:

1、悬架为车架与车轮之间的传力连接装置,其中的控制臂对汽车在行驶过程的车轮定位及受力传递起到重要作用,因此,控制臂在质量轻便基础上必须满足一定的刚度和可靠性要求,为了保证控制臂的质量从而需要使用到耐久性试验台。

2、现有的汽车控制臂耐久性试验台,在对于汽车控制臂耐久性试验的时候,因不能全方位的模拟控制臂在实际应用中的受载情况及运动状态,从而不能反映零件使用特性的问题。

技术实现思路

1、本实用新型的目的在于提供一种控制臂双通道耐久性试验台,以解决上述背景技术中提出现有的汽车控制臂耐久性试验台,在对于汽车控制臂耐久性试验的时候,因不能全方位的模拟控制臂在实际应用中的受载情况及运动状态,从而不能反映零件使用特性的问题。

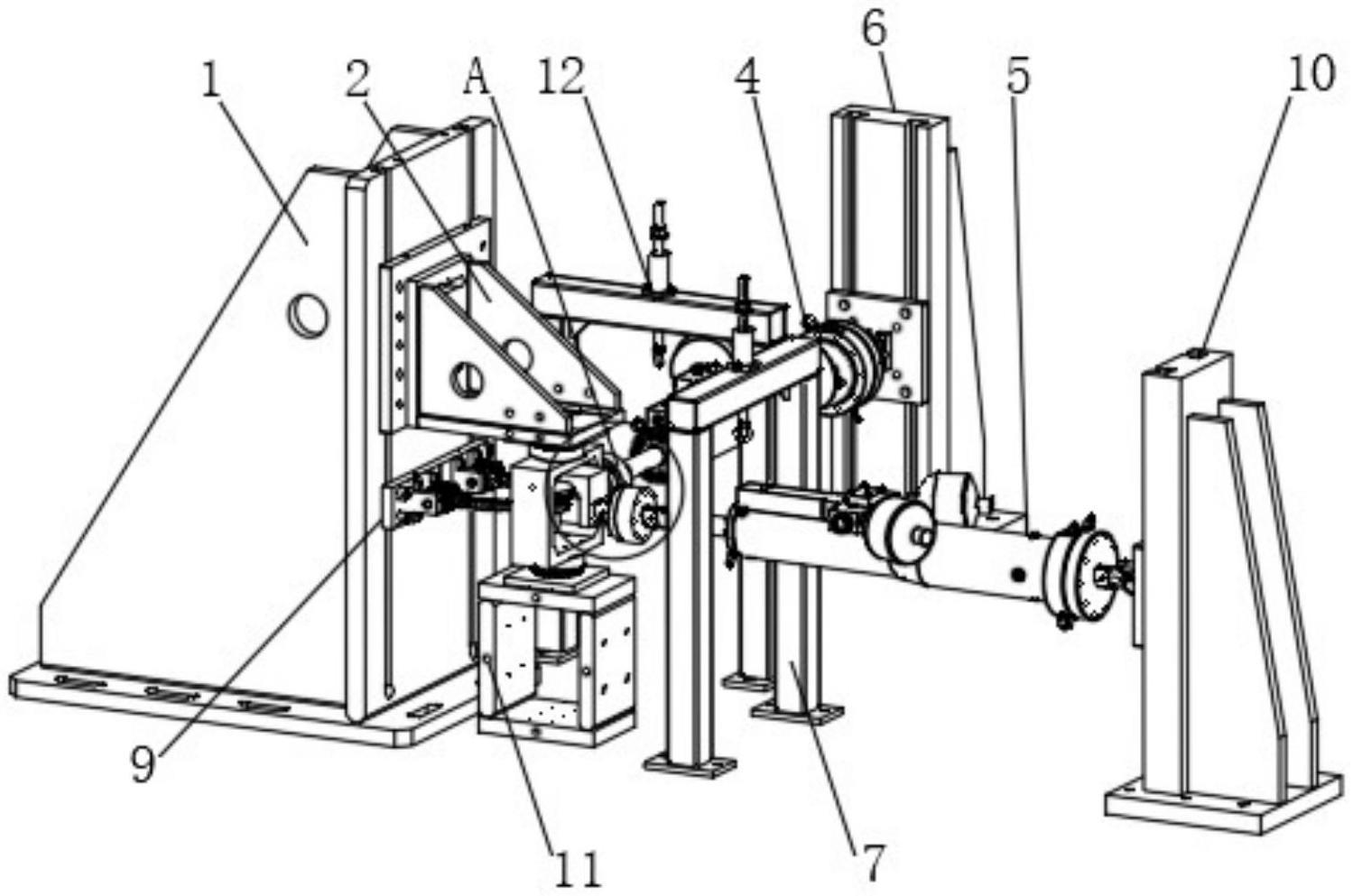

2、为实现上述目的,本实用新型提供如下技术方案:一种控制臂双通道耐久性试验台,包括承载弯板和上限位弯板,所述上限位弯板连接安装在承载弯板的前端位置上,所述上限位弯板的底端位于承载弯板上设置有连接组件,所述连接组件的前端设置有加载组件,所述加载组件的底端设置有固定框,所述承载弯板的左端设置有下限位支座,所述下限位支座的前端设置有第一水平作动器,所述第一水平作动器的上端设置有第二支撑架,所述承载弯板的前端设置有上限位支座,所述上限位支座的上端设置有第二水平作动器,所述第一水平作动器和第二水平作动器的前端端头处均设置有负荷传感器,所述第二水平作动器的上端设置有第一支撑架。

3、其中,所述加载组件包括推力球轴承、轴承支座、上加载体、下加载体、过度轴、锁紧螺母、第一铜隔套、第二铜隔套、第三铜隔套、实验螺母和锥孔法兰,所述上加载体的内侧下端设置有下加载体,所述上加载体的外侧两端设置有轴承支座,所述轴承支座上端一周设置有推力球轴承,所述上加载体和下加载体的连接处设置有过度轴,所述过度轴的顶端端头处设置有锁紧螺母,所述锁紧螺母的下端位于过度轴上设置有第二铜隔套,所述第二铜隔套的下端位于过度轴上设置有第三铜隔套,所述第三铜隔套的下端位于下加载体上设置有锥孔法兰,所述过度轴和下加载体的连接处设置有实验螺母,所述轴承支座连接在上限位弯板上。

4、其中,所述连接组件包括连接螺栓、连接钢板、小支座和样件,所述连接钢板前端两侧设置有小支座,所述小支座内侧前端设置有样件,所述连接钢板两端端头处设置有连接螺栓,所述连接钢板通过连接螺栓连接在承载弯板上。

5、其中,所述承载弯板和连接组件通过螺栓旋转的方式连接安装,且所述连接组件可活动连接在承载弯板的前端下侧位置上。

6、其中,所述第一水平作动器和第二水平作动器均通过双头螺柱刚性连接在加载组件上。

7、其中,所述第一水平作动器采用尾部单球铰与第二支撑架通过螺钉连接。

8、综上所述,由于采用了上述技术,本实用新型的有益效果是:

9、1、本实用新型中,通过连接组件可将该装置连接固定在承载弯板上,而第一水平作动器和第二水平作动器采用尾部单球铰与承载弯板通过螺钉连接接,其优点在于,结构创新、新颖,由两个水平直线作动器作为执行动力元件,实现水平两个方向的协调加载,全方位的模拟了控制臂在实际应用中的受载情况及运动状态,能实时检测试验载荷、位移,并实时显示,能够真实的模拟控制臂的真实工况环境,从而能够更加真实地反映零件的使用特性和试验场试验的载荷谱,大大缩短了试验周期,提高了试验效率,有利于零件的前期开发验证。

技术特征:

1.一种控制臂双通道耐久性试验台,包括承载弯板(1)和上限位弯板(2),其特征在于:所述上限位弯板(2)连接安装在承载弯板(1)的前端位置上,所述上限位弯板(2)的底端位于承载弯板(1)上设置有连接组件(9),所述连接组件(9)的前端设置有加载组件(8),所述加载组件(8)的底端设置有固定框(11),所述承载弯板(1)的左端设置有下限位支座(6),所述下限位支座(6)的前端设置有第一水平作动器(4),所述第一水平作动器(4)的上端设置有第二支撑架(12),所述承载弯板(1)的前端设置有上限位支座(10),所述上限位支座(10)的上端设置有第二水平作动器(5),所述第一水平作动器(4)和第二水平作动器(5)的前端端头处均设置有负荷传感器(3),所述第二水平作动器(5)的上端设置有第一支撑架(7)。

2.根据权利要求1所述的一种控制臂双通道耐久性试验台,其特征在于:所述加载组件(8)包括推力球轴承(81)、轴承支座(82)、上加载体(83)、下加载体(84)、过度轴(85)、锁紧螺母(86)、第一铜隔套(87)、第二铜隔套(88)、第三铜隔套(89)、实验螺母(800)和锥孔法兰(801),所述上加载体(83)的内侧下端设置有下加载体(84),所述上加载体(83)的外侧两端设置有轴承支座(82),所述轴承支座(82)上端一周设置有推力球轴承(81),所述上加载体(83)和下加载体(84)的连接处设置有过度轴(85),所述过度轴(85)的顶端端头处设置有锁紧螺母(86),所述锁紧螺母(86)的下端位于过度轴(85)上设置有第二铜隔套(88),所述第二铜隔套(88)的下端位于过度轴(85)上设置有第三铜隔套(89),所述第三铜隔套(89)的下端位于下加载体(84)上设置有锥孔法兰(801),所述过度轴(85)和下加载体(84)的连接处设置有实验螺母(800),所述轴承支座(82)连接在上限位弯板(2)上。

3.根据权利要求1所述的一种控制臂双通道耐久性试验台,其特征在于:所述连接组件(9)包括连接螺栓(91)、连接钢板(92)、小支座(93)和样件(94),所述连接钢板(92)前端两侧设置有小支座(93),所述小支座(93)内侧前端设置有样件(94),所述连接钢板(92)两端端头处设置有连接螺栓(91),所述连接钢板(92)通过连接螺栓(91)连接在承载弯板(1)上。

4.根据权利要求1所述的一种控制臂双通道耐久性试验台,其特征在于:所述承载弯板(1)和连接组件(9)通过螺栓旋转的方式连接安装,且所述连接组件(9)可活动连接在承载弯板(1)的前端下侧位置上。

5.根据权利要求1所述的一种控制臂双通道耐久性试验台,其特征在于:所述第一水平作动器(4)和第二水平作动器(5)均通过双头螺柱刚性连接在加载组件(8)上。

6.根据权利要求1所述的一种控制臂双通道耐久性试验台,其特征在于:所述第一水平作动器(4)采用尾部单球铰与第二支撑架(12)通过螺钉连接。

技术总结

本技术公开了一种控制臂双通道耐久性试验台,包括承载弯板和上限位弯板,所述上限位弯板连接安装在承载弯板的前端位置上,本技术中,通过连接组件可将该装置连接固定在承载弯板上,而第一水平作动器和第二水平作动器采用尾部单球铰与承载弯板通过螺钉连接接,其优点在于,结构创新、新颖,由两个水平直线作动器作为执行动力元件,实现水平两个方向的协调加载,全方位的模拟了控制臂在实际应用中的受载情况及运动状态,能实时检测试验载荷、位移,并实时显示,能够真实的模拟控制臂的真实工况环境,从而能够更加真实地反映零件的使用特性和试验场试验的载荷谱,大大缩短了试验周期,提高了试验效率,有利于零件的前期开发验证。

技术研发人员:魏仁杰,甄原成,杨海平,陈德亮,曹艳杰

受保护的技术使用者:中机检测有限公司

技术研发日:20230207

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!