一种在板测试装置的制作方法

本技术涉及在板测试,尤其涉及一种在板测试装置。

背景技术:

1、目前主流的在板测试使用的是1+1叠加方式,这种方式,使得需要焊接的次数增加,且多次焊接容易损坏测试装置,导致出现接触不稳定的情况,从而影响测试效率和质量。

技术实现思路

1、本实用新型的目的在于克服现有技术的不足,提供一种在板测试装置。

2、为了解决上述技术问题,本实用新型采用如下技术方案:

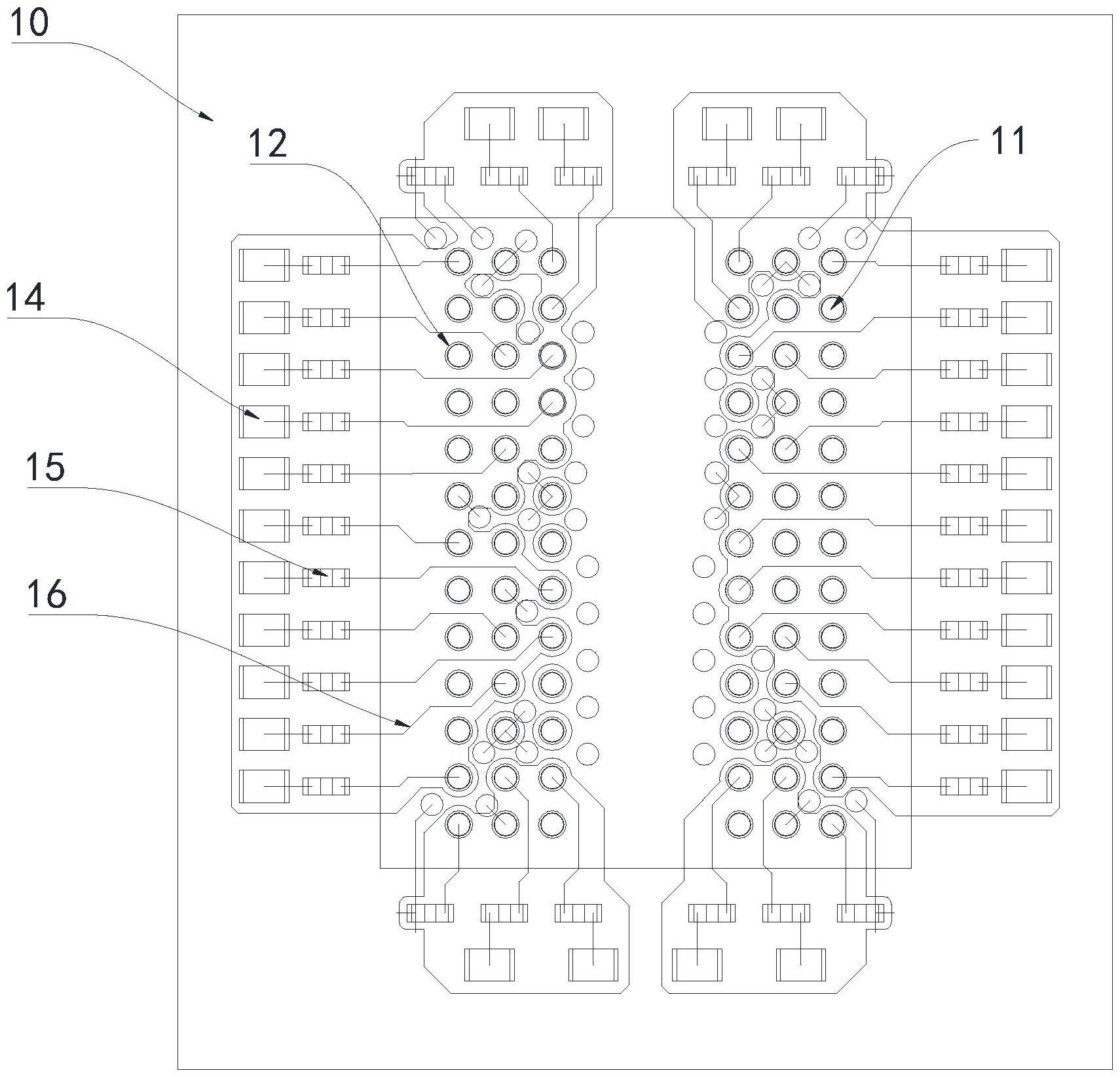

3、本实用新型实施例提供一种在板测试装置,包括:pcb板,所述pcb板上设有若干个贯穿通孔,所述pcb板的上表面位于所述贯穿通孔的位置设有焊盘,所述pcb板的下表面位于所述贯穿通孔的位置设有锡球,所述焊盘与所述锡球导通,所述pcb板的上表面还设有测试点,所述测试点与所述焊盘导通。

4、在一具体实施例中,所述pcb板的上表面还设有隔离电阻,所述测试点与所述隔离电阻导通。

5、在一具体实施例中,所述隔离电阻位于所述焊盘的外侧,所述测试点位于所述隔离电阻的外侧。

6、在一具体实施例中,所述测试点与所述焊盘通过引线导通。

7、在一具体实施例中,所述测试点与所述隔离电阻通过引线导通。

8、在一具体实施例中,所述贯穿通孔为3个成一组,且各组均匀分布于所述pcb板。

9、在一具体实施例中,所述pcb板为t型状。

10、在一具体实施例中,所述pcb板的上表面为正方形状。

11、在一具体实施例中,所述pcb板的下表面为长方形状。

12、在一具体实施例中,所述pcb板的厚度为1-10mm。

13、本实用新型的在板测试装置,与现有技术相比的有益效果是:通过在pcb板上设有若干个贯穿通孔,pcb板的上表面位于贯穿通孔的位置设有焊盘,pcb板的下表面位于贯穿通孔的位置设有锡球,焊盘与锡球导通,pcb板的上表面还设有测试点,测试点与焊盘导通,简化了整体焊接工艺,减少了焊接次数,使得装置的结构更稳定、使用寿命更长,提高了测试质量和效率。

14、下面结合附图和具体实施例对本实用新型作进一步描述。

技术特征:

1.一种在板测试装置,其特征在于,包括:pcb板,所述pcb板上设有若干个贯穿通孔,所述pcb板的上表面位于所述贯穿通孔的位置设有焊盘,所述pcb板的下表面位于所述贯穿通孔的位置设有锡球,所述焊盘与所述锡球导通,所述pcb板的上表面还设有测试点,所述测试点与所述焊盘导通。

2.根据权利要求1所述的在板测试装置,其特征在于,所述pcb板的上表面还设有隔离电阻,所述测试点与所述隔离电阻导通。

3.根据权利要求2所述的在板测试装置,其特征在于,所述隔离电阻位于所述焊盘的外侧,所述测试点位于所述隔离电阻的外侧。

4.根据权利要求2所述的在板测试装置,其特征在于,所述测试点与所述焊盘通过引线导通。

5.根据权利要求2所述的在板测试装置,其特征在于,所述测试点与所述隔离电阻通过引线导通。

6.根据权利要求1所述的在板测试装置,其特征在于,所述贯穿通孔为3个成一组,且各组均匀分布于所述pcb板。

7.根据权利要求1所述的在板测试装置,其特征在于,所述pcb板为t型状。

8.根据权利要求1所述的在板测试装置,其特征在于,所述pcb板的上表面为正方形状。

9.根据权利要求8所述的在板测试装置,其特征在于,所述pcb板的下表面为长方形状。

10.根据权利要求1所述的在板测试装置,其特征在于,所述pcb板的厚度为1-10mm。

技术总结

本技术公开了一种在板测试装置;所述在板测试装置,包括:PCB板,所述PCB板上设有若干个贯穿通孔,所述PCB板的上表面位于所述贯穿通孔的位置设有焊盘,所述PCB板的下表面位于所述贯穿通孔的位置设有锡球,所述焊盘与所述锡球导通,PCB板的上表面还设有测试点,测试点与焊盘导通。本技术通过在PCB板上设有若干个贯穿通孔,PCB板的上表面位于贯穿通孔的位置设有焊盘,PCB板的下表面位于贯穿通孔的位置设有锡球,焊盘与锡球导通,PCB板的上表面还设有测试点,测试点与焊盘导通,简化了整体焊接工艺,减少了焊接次数,使得装置的结构更稳定、使用寿命更长,提高了测试质量和效率。

技术研发人员:胡道雪,李小琴,李金州,刘国雄,谭必华

受保护的技术使用者:深圳忆芯信息技术有限公司

技术研发日:20230222

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!