活塞往复耐磨度检测装置的制作方法

本技术涉及活塞耐磨检测,具体为活塞往复耐磨度检测装置。

背景技术:

1、压缩机是将低压气体提升为高压气体的一种从动的流体机械,是制冷系统的心脏,它从吸气管吸入低温低压的制冷剂气体,通过电机运转带动活塞对其进行压缩后,向排气管排出高温高压的制冷剂气体,为制冷循环提供动力,从而实现压缩→冷凝→膨胀→蒸发的制冷循环。

2、然而,现有的压缩机内部的活塞容易出现磨损造成密封性降低出现泄漏的问题,因此需要耐磨度检测装置对活塞进行耐磨检测,常规的耐磨检测就是直接通过一个转动的摩擦装置来对配件表面进行耐磨测试,但活塞在压缩机内部为上下往复运动状态,转动的摩擦装置并不能很好的模拟出活塞的实际运动状态对其进行检测,进而影响活塞耐磨度的检测精度,为此,我们提出活塞往复耐磨度检测装置。

技术实现思路

1、针对现有技术的不足,本实用新型提供了活塞往复耐磨度检测装置,解决了背景的问题。

2、为实现以上目的,本实用新型通过以下技术方案予以实现:

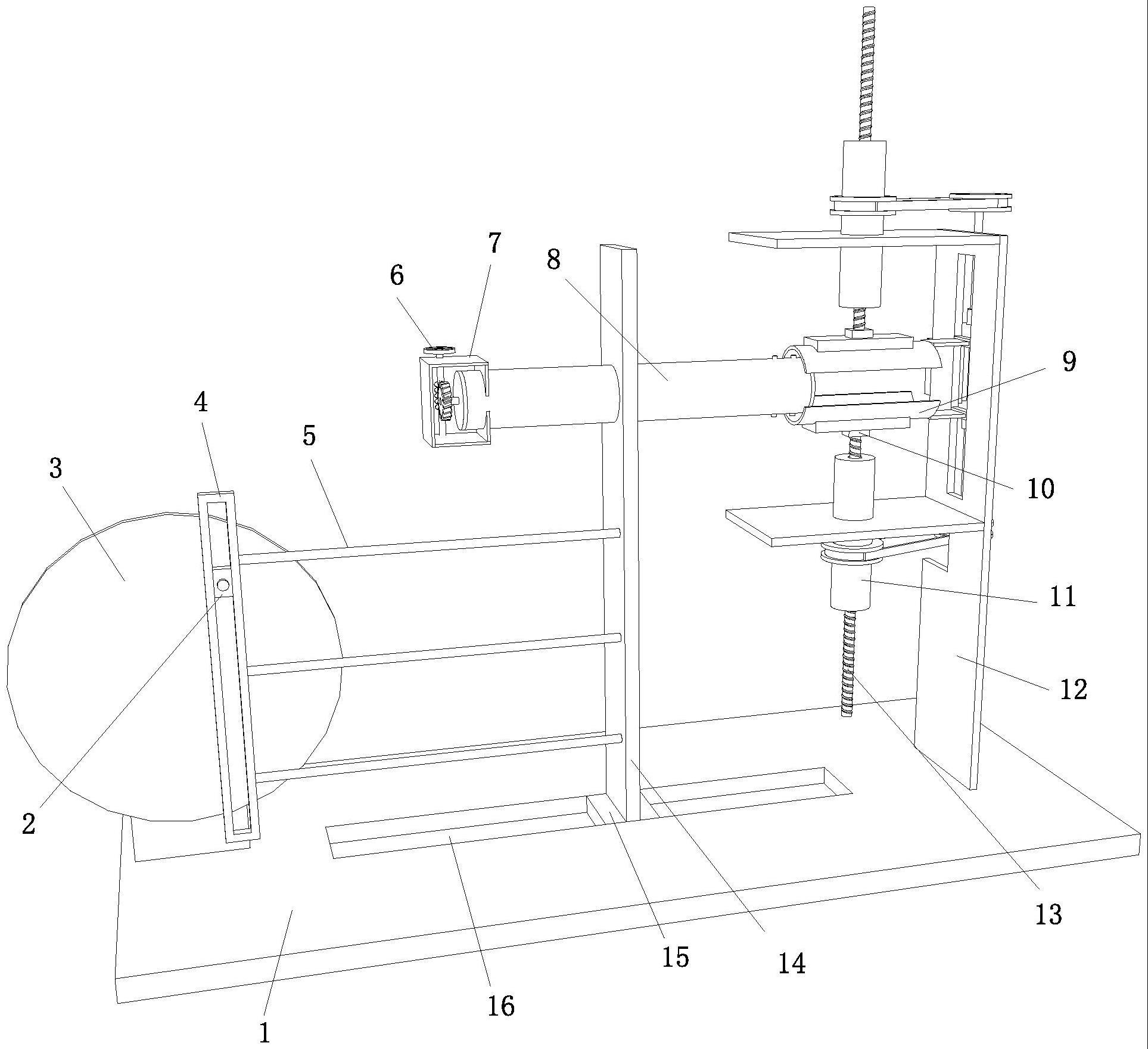

3、活塞往复耐磨度检测装置,包括底座,所述底座的左上端开设有滑槽,所述滑槽上滑动连接有移动块,所述移动块的上端面固定连接有往复板,所述底座上安装有用于驱动往复板往复运动的运动组件,所述往复板上固定穿设有定位管,所述定位管上安装有用于对活塞进行定位的定位组件,所述底座的右上端固定连接有安装架,所述安装架上转动安装有两组上下对称分布的内螺纹套,所述内螺纹套上螺纹穿设有丝杆,上下丝杆的相对一端均固定安装有压力传感器,所述压力传感器上安装有摩擦板,所述安装架上安装有用于驱动上下方的内螺纹套同步转动的传动组件。

4、优选的,运动组件包括支撑板,支撑板固定连接在底座的上端面,支撑板上螺栓安装有驱动电机,所述驱动电机的输出端固定连接有转盘,所述往复板通过若干连接杆固定连接有连接框,所述连接框的内部滑动连接有滑块,所述滑块与转盘之间转动安装有连接轴。

5、优选的,定位组件包括连接架,所述连接架固定连接在定位管的左侧,所述连接架上转动穿设有蜗杆,所述蜗杆的顶端固定连接有手轮,所述定位管的内部转动安装有转杆,所述转杆的左端转动穿设出定位管的左侧,且转杆的左端固定连接有蜗轮,所述蜗轮与蜗杆啮合,所述转杆的外表面固定套装有若干抵块,所述抵块的上下侧均设置有定位柱,所述定位柱滑动穿设在定位管上,所述定位柱靠近抵块的端部固定连接有配合块,所述定位柱的外表面套装有弹簧,所述弹簧的一端与定位管的内壁固定连接,所述弹簧的另一端与配合块固定连接。

6、优选的,传动组件包括双轴电机,所述双轴电机的输出端固定连接有主动链轮,所述内螺纹套的外表面固定套装有从动链轮,从动链轮与主动链轮之间连接有链条。

7、优选的,所述安装架上开设有滑口,所述滑口的内部上下方均滑动连接有限位块,所述限位块与对应的摩擦板固定连接。

8、优选的,所述手轮的外表面设置有摩擦纹路。

9、有益效果

10、本实用新型提供了活塞往复耐磨度检测装置。与现有技术相比具备以下

11、有益效果:

12、1、该耐磨度检测装置,通过定位组件可将待检测活塞定位在定位管上,通过传动组件带动上下方的内螺纹套同时转动,由于丝杆螺纹穿设在内螺纹套上,在内螺纹套转动时上下方的摩擦板将相对运动,上下方的摩擦板将待检测活塞进行包裹,设置的压力传感器可检测出摩擦板与待检测活塞之间的压力是否为活塞与压缩机内部配管之间的摩擦压力。

13、2、该耐磨度检测装置,运动组件可带动往复板、定位管以及待检测活塞左右往复运动,使待检测活塞将与摩擦板进行摩擦,进而实现对活塞的耐磨度进行检测,往复式的摩擦相比常规的转动摩擦,能够更好的模拟活塞实际的运动状态,进而可提高耐磨度检测准确性。

技术特征:

1.活塞往复耐磨度检测装置,包括底座(1),其特征在于:所述底座(1)的左上端开设有滑槽(16),所述滑槽(16)上滑动连接有移动块(15),所述移动块(15)的上端面固定连接有往复板(14),所述底座(1)上安装有用于驱动往复板(14)往复运动的运动组件,所述往复板(14)上固定穿设有定位管(8),所述定位管(8)上安装有用于对活塞进行定位的定位组件,所述底座(1)的右上端固定连接有安装架(12),所述安装架(12)上转动安装有两组上下对称分布的内螺纹套(11),所述内螺纹套(11)上螺纹穿设有丝杆(13),上下丝杆(13)的相对一端均固定安装有压力传感器(10),所述压力传感器(10)上安装有摩擦板(9),所述安装架(12)上安装有用于驱动上下方的内螺纹套(11)同步转动的传动组件。

2.根据权利要求1所述的活塞往复耐磨度检测装置,其特征在于:运动组件包括支撑板,支撑板固定连接在底座(1)的上端面,支撑板上螺栓安装有驱动电机(17),所述驱动电机(17)的输出端固定连接有转盘(3),所述往复板(14)通过若干连接杆(5)固定连接有连接框(4),所述连接框(4)的内部滑动连接有滑块(2),所述滑块(2)与转盘(3)之间转动安装有连接轴。

3.根据权利要求2所述的活塞往复耐磨度检测装置,其特征在于:定位组件包括连接架(7),所述连接架(7)固定连接在定位管(8)的左侧,所述连接架(7)上转动穿设有蜗杆(19),所述蜗杆(19)的顶端固定连接有手轮(6),所述定位管(8)的内部转动安装有转杆(28),所述转杆(28)的左端转动穿设出定位管(8)的左侧,且转杆(28)的左端固定连接有蜗轮(18),所述蜗轮(18)与蜗杆(19)啮合,所述转杆(28)的外表面固定套装有若干抵块(27),所述抵块(27)的上下侧均设置有定位柱(24),所述定位柱(24)滑动穿设在定位管(8)上,所述定位柱(24)靠近抵块(27)的端部固定连接有配合块(26),所述定位柱(24)的外表面套装有弹簧(25),所述弹簧(25)的一端与定位管(8)的内壁固定连接,所述弹簧(25)的另一端与配合块(26)固定连接。

4.根据权利要求3所述的活塞往复耐磨度检测装置,其特征在于:传动组件包括双轴电机(22),所述双轴电机(22)的输出端固定连接有主动链轮,所述内螺纹套(11)的外表面固定套装有从动链轮,从动链轮与主动链轮之间连接有链条(20)。

5.根据权利要求4所述的活塞往复耐磨度检测装置,其特征在于:所述安装架(12)上开设有滑口(21),所述滑口(21)的内部上下方均滑动连接有限位块(23),所述限位块(23)与对应的摩擦板(9)固定连接。

6.根据权利要求5所述的活塞往复耐磨度检测装置,其特征在于:所述手轮(6)的外表面设置有摩擦纹路。

技术总结

本技术属于活塞耐磨检测技术领域具体为活塞往复耐磨度检测装置,包括底座,所述底座的左上端开设有滑槽,所述滑槽上滑动连接有移动块,所述移动块的上端面连接有往复板,所述底座上安装有用于驱动往复板往复运动的运动组件,所述往复板上固定穿设有定位管,所述定位管上安装有用于对活塞进行定位的定位组件,所述底座的右上端连接有安装架,将待检测活塞套在定位管的右端端部,本装置可待检测活塞与摩擦板进行往复式摩擦,往复式的摩擦相比常规的转动摩擦,能够更好的模拟活塞实际的运动状态,进而可提高耐磨度检测准确性。

技术研发人员:张步军

受保护的技术使用者:扬州君兴车业有限公司

技术研发日:20230330

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!