航空零部件平面检测装置的制作方法

本技术涉及航空材料,具体为航空零部件平面检测装置。

背景技术:

1、航空材料是研制生产航空产品的物质保障,也是使航空产品达到人们期望的性能、使用寿命与可靠性的技术基础,由于航空材料的基础地位,以及其对航空产品贡献率的不断提高,航空材料与航空发动机和信息技术成为并列的三大航空关键技术之一,因航空关乎甚大,所以航空材料检测也异常严格,在进行航空材料检测时,便会用到平整度检测装置。

2、目前在对航空零部件平面度进行检测时,通常是将产品放置在大理石平台上,采用铝板和九个千分表相互连接,才能够对产品进行检测,再通过人工观察抄写下数据才能够分析航空部件是否平整,这种方法只能够在大理石平台上进行检测,检测一个工件所需时间长,不仅效率低下,也会出现对检测装置的限制高的问题,另外平面检测装置因体型较大,也会出现不容易携带的问题。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本实用新型提供了航空零部件平面检测装置,具备可以不用大理石也能够检测航空零部件平整度,大大提高检测效率的优点。

3、(二)技术方案

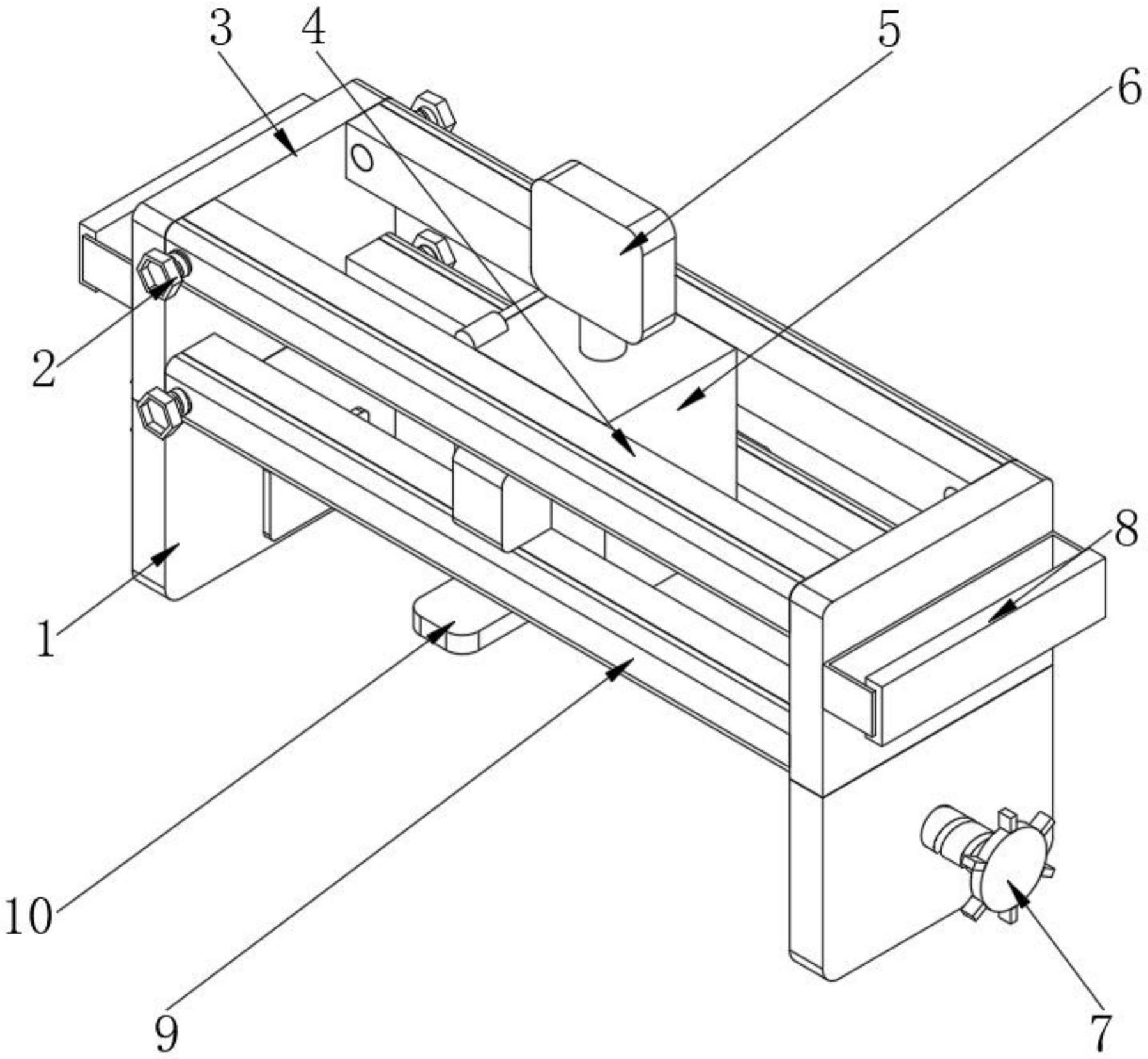

4、为实现上述目的,本实用新型提供如下技术方案:航空零部件平面检测装置,包括两个方形板,每个所述方形板的内壁均螺纹连接有螺纹轴,两个所述螺纹轴相互靠近的一端均固定连接有挤压板,每个所述方形板的上表面均固定连接有矩形板,其中一个所述矩形板的正面固定连接有两组第一长板,每组所述第一长板的左侧面均开设有两个圆形通孔,每组所述第一长板相互远离的一侧面均开设有滑槽,每个所述滑槽的内部均滑动连接有滑块,每组所述滑块相互远离的一侧面均固定连接有第二长板,另外一个所述矩形板的背面固定连接有伸缩杆,所述伸缩杆的伸缩固定连接有装载箱,所述装载箱的底面固定连接有测量光幕,所述装载箱的两侧面均固定连接有矩形块,每个所述矩形块的上表面和矩形块的底面均与第一长板的外表面和第二长板的外表面相接触。

5、优选的,每个所述第二长板的外侧均设置有螺栓,每组所述螺栓相互靠近的一端均贯穿第二长板并延伸至第一长板的内部,每个所述螺栓的外表面均与第一长板的内壁螺纹连接。

6、优选的,两个所述螺纹轴相互远离的一端均固定连接有转动把,每个所述第二长板的正面均与另外一个矩形板的背面固定连接。

7、优选的,每个所述矩形板相互远离的一侧面均固定连接有把手,每个所述把手的外表面均固定连接有柔性套。

8、优选的,所述装载箱的背面活动铰接有活动门,所述活动门的背面固定连接有拉动把。

9、优选的,所述装载箱的内壁固定连接有控制器,所述装载箱的上表面固定连接有固定板。

10、所述固定板的上表面固定连接有显示屏,所述控制器通过导线分别与伸缩杆、伸缩杆和显示屏电连接。

11、(三)有益效果

12、与现有技术相比,本实用新型提供了航空零部件平面检测装置,具备以下有益效果:

13、该航空零部件平面检测装置,通过设置有螺栓轴和固定板之间的相互配合,能够通过转动螺纹轴推动两个固定板转动并且相向移动,将待检测工件夹紧固定,再通过设置有装载箱、测量光幕、矩形块和伸缩杆之间的相互配合,通过伸缩杆可以推动装载箱和矩形块移动,进而可以带动测量光幕进行滑动,有效避免在对航空零部件进行检测时,只能够在大理石平台上通过千分表进行检测,导致工件检测工期长,效率低下的问题,再通过设置有第一长板、第二长板、滑槽和滑块之间的相互配合,能够通过滑块在滑槽的内部滑动,将第一长板和第二长板的面积相重合,有效避免平面检测装置因体型较大,不容易对其进行携带的问题。

技术特征:

1.航空零部件平面检测装置,包括两个方形板(1),其特征在于:每个所述方形板(1)的内壁均螺纹连接有螺纹轴(12),两个所述螺纹轴(12)相互靠近的一端均固定连接有挤压板(13),每个所述方形板(1)的上表面均固定连接有矩形板(3),其中一个所述矩形板(3)的正面固定连接有两组第一长板(4),每组所述第一长板(4)的左侧面均开设有两个圆形通孔(16),每组所述第一长板(4)相互远离的一侧面均开设有滑槽(17),每个所述滑槽(17)的内部均滑动连接有滑块(14),每组所述滑块(14)相互远离的一侧面均固定连接有第二长板(9),另外一个所述矩形板(3)的背面固定连接有伸缩杆(15),所述伸缩杆(15)的伸缩固定连接有装载箱(6),所述装载箱(6)的底面固定连接有测量光幕(10),所述装载箱(6)的两侧面均固定连接有矩形块(22),每个所述矩形块(22)的上表面和矩形块(22)的底面均与第一长板(4)的外表面和第二长板(9)的外表面相接触。

2.根据权利要求1所述的航空零部件平面检测装置,其特征在于:每个所述第二长板(9)的外侧均设置有螺栓(2),每组所述螺栓(2)相互靠近的一端均贯穿第二长板(9)并延伸至第一长板(4)的内部,每个所述螺栓(2)的外表面均与第一长板(4)的内壁螺纹连接。

3.根据权利要求1所述的航空零部件平面检测装置,其特征在于:两个所述螺纹轴(12)相互远离的一端均固定连接有转动把(7),每个所述第二长板(9)的正面均与另外一个矩形板(3)的背面固定连接。

4.根据权利要求1所述的航空零部件平面检测装置,其特征在于:每个所述矩形板(3)相互远离的一侧面均固定连接有把手(11),每个所述把手(11)的外表面均固定连接有柔性套(8)。

5.根据权利要求1所述的航空零部件平面检测装置,其特征在于:所述装载箱(6)的背面活动铰接有活动门(21),所述活动门(21)的背面固定连接有拉动把(20)。

6.根据权利要求1所述的航空零部件平面检测装置,其特征在于:所述装载箱(6)的内壁固定连接有控制器(19),所述装载箱(6)的上表面固定连接有固定板(18)。

7.根据权利要求6所述的航空零部件平面检测装置,其特征在于:所述固定板(18)的上表面固定连接有显示屏(5),所述控制器(19)通过导线分别与伸缩杆(15)、伸缩杆(15)和显示屏(5)电连接。

技术总结

本技术涉及航空材料技术领域,公开了航空零部件平面检测装置,包括两个方形板,每个所述方形板的内壁均螺纹连接有螺纹轴,两个螺纹轴相互靠近的一端均固定连接有挤压板,每个方形板的上表面均固定连接有矩形板,其中一个矩形板的正面固定连接有两组第一长板,每组第一长板的左侧面均开设有两个圆形通孔,每组第一长板相互远离的一侧面均开设有滑槽,每个滑槽的内部均滑动连接有滑块,每组滑块相互远离的一侧面均固定连接有第二长板,另外一个矩形板的背面固定连接有伸缩杆;本技术通过滑块在滑槽的内部滑动,将第一长板和第二长板的面积相重合,有效避免平面检测装置因体型较大,不容易对其进行携带的问题。

技术研发人员:夏西洋,夏建新

受保护的技术使用者:苏州莱库航空装备科技有限公司

技术研发日:20230414

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!