一种金属管件焊缝检测工装的制作方法

本技术涉及铜管的加工,尤其涉及一种金属管件焊缝检测工装。

背景技术:

1、铜管、翅片是管翅式换热器的两种主要原料。有些铜管是采用铜片翻卷焊接而成,这些沿着轴向延伸的对接焊缝是铜管上的薄弱部分,在后续很多加工工序中,都需要在加工前确定焊缝的位置,在加工时避开焊缝,以避免焊缝处开裂,比如后续的绕弯工序、打孔工序等等。

2、传统的生产工艺中,一般采用人工检查焊缝的位置,具体检查方法是人工目测或者采用放大镜观察,需要耗费大量的人力,自动化程度低,人工成本高。

技术实现思路

1、鉴于此,本实用新型的目的在于提供一种能够自动检测管件焊缝位置的检测装置。

2、本实用新型为解决其技术问题而采用的技术方案是:

3、一种金属管件焊缝检测工装,包括机架,所述机架上设置有能够放置管件的置管槽、能够夹住管件的夹管装置、能够驱动所述夹管装置在夹紧和松开两个状态之间切换的夹管动力装置、能够驱动置管槽内的管件移动至夹管装置的工作区域的顶管装置、能够驱动夹管装置和被夹管装置夹住的管件一起转动的旋转动力装置、以及能够识别置管槽内的管件的焊缝的焊缝识别装置。

4、作为上述方案的进一步优化方案,所述夹管装置包括可供管件穿过的圆筒状夹头,所述圆筒状夹头的一端间隔设置有至少两条开口缝,相邻的开口缝之间形成弹性夹片,所述弹性夹片的外侧部设置有顶推斜面,所述夹管动力装置包括套设在所述圆筒状夹头上的套环、以及能够驱动所述套环相对于圆筒状夹头轴向移动的夹管驱动器,所述套环朝着弹性夹片的自由端移动时顶压所述顶推斜面以使所述弹性夹片向内弯曲,所述套环朝着弹性夹片的另一端移动时使所述弹性夹片弹性恢复。

5、作为上述方案的进一步优化方案,所述机架上设置有夹管支架,所述圆筒状夹头可转动地安装在所述夹管支架上。

6、作为上述方案的进一步优化方案,所述夹管支架上铰接有摆动架,所述夹管驱动器为铰接在所述夹管支架上的气缸,所述气缸的输出轴与所述摆动架的一端铰接以驱动所述摆动架摆动,所述套环的外侧壁上设置有周向槽,所述摆动架的另一端设置有嵌入所述周向槽中并可沿着周向槽运动的传动件,以使所述摆动架摆动时能够驱动所述套环轴向移动。

7、作为上述方案的进一步优化方案,所述传动件为铰接在摆动架上的滚轮,所述滚轮的外侧壁与所述周向槽的内侧壁抵接。

8、作为上述方案的进一步优化方案,所述圆筒状夹头位于所述置管槽一端的槽口之外且所述圆筒状夹头的内孔正对置管槽的槽口,所述顶管装置包括位于所述置管槽内的推顶件以及能够驱动所述推顶件沿着置管槽移动的顶管驱动器,所述推顶件朝着所述圆筒状夹头移动时推顶置管槽内的管件以使管件的一端穿过圆筒状夹头的内孔。

9、作为上述方案的进一步优化方案,所述弹性夹片的内侧壁上设置有轴向的气槽。

10、作为上述方案的进一步优化方案,所述旋转动力装置包括第一齿轮、铰接在夹管支架上的第二齿轮、将第一齿轮与第二齿轮连接的同步齿形带、以及安装在所述夹管支架上的并可驱动第二齿轮转动的电机,所述第一齿轮固定在所述圆筒状夹头上且二者同轴。

11、作为上述方案的进一步优化方案,所述置管槽为v形槽。

12、作为上述方案的进一步优化方案,所述置管槽上设置有缺口,所述焊缝识别装置包括能够通过所述缺口识别置管件的焊缝的拍摄设备。

13、本实用新型的有益效果是:本实用新型能够自动地检测铜管等管件上的焊缝的位置,在后续加工过程中,可根据需要避开管件的焊缝,整个检测过程均为自动进行,节省了人力,有利于降低人工成本,有利于提升工作效率和检测的可靠性。

技术特征:

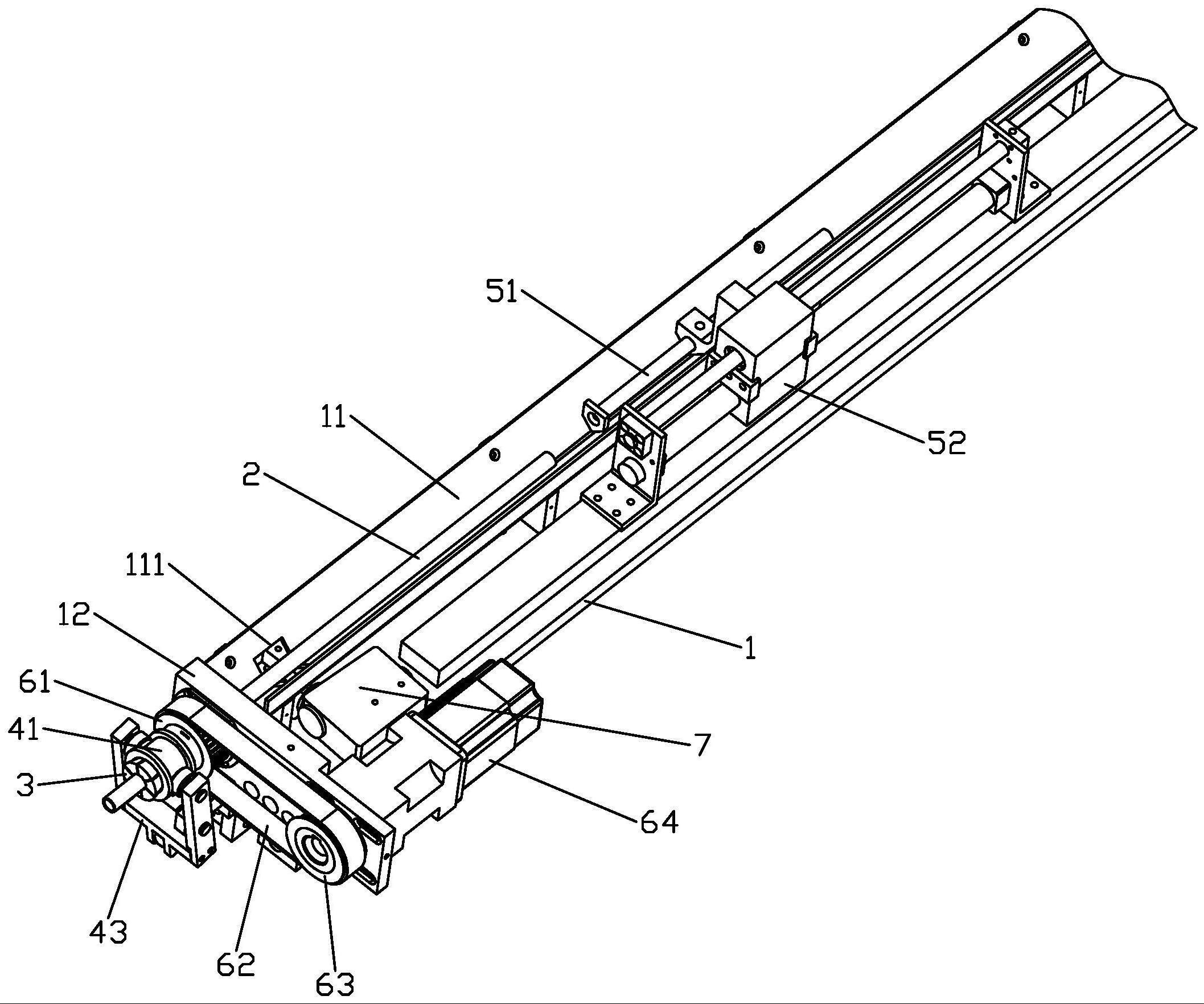

1.一种金属管件焊缝检测工装,其特征在于,包括机架(1),所述机架(1)上设置有能够放置管件(2)的置管槽(11)、能够夹住管件(2)的夹管装置、能够驱动所述夹管装置在夹紧和松开两个状态之间切换的夹管动力装置、能够驱动置管槽(11)内的管件(2)移动至夹管装置的工作区域的顶管装置、能够驱动夹管装置和被夹管装置夹住的管件(2)一起转动的旋转动力装置、以及能够识别置管槽(11)内的管件(2)的焊缝的焊缝识别装置(7)。

2.根据权利要求1所述的一种金属管件焊缝检测工装,其特征在于,所述夹管装置包括可供管件(2)穿过的圆筒状夹头(3),所述圆筒状夹头(3)的一端间隔设置有至少两条开口缝(31),相邻的开口缝(31)之间形成弹性夹片(32),所述弹性夹片(32)的外侧部设置有顶推斜面(33),所述夹管动力装置包括套设在所述圆筒状夹头(3)上的套环(41)、以及能够驱动所述套环(41)相对于圆筒状夹头(3)轴向移动的夹管驱动器(42),所述套环(41)朝着弹性夹片(32)的自由端移动时顶压所述顶推斜面(33)以使所述弹性夹片(32)向内弯曲,所述套环(41)朝着弹性夹片(32)的另一端移动时使所述弹性夹片(32)弹性恢复。

3.根据权利要求2所述的一种金属管件焊缝检测工装,其特征在于,所述机架(1)上设置有夹管支架(12),所述圆筒状夹头(3)可转动地安装在所述夹管支架(12)上。

4.根据权利要求3所述的一种金属管件焊缝检测工装,其特征在于,所述夹管支架(12)上铰接有摆动架(43),所述夹管驱动器(42)为铰接在所述夹管支架(12)上的气缸,所述气缸的输出轴与所述摆动架(43)的一端铰接以驱动所述摆动架(43)摆动,所述套环(41)的外侧壁上设置有周向槽(411),所述摆动架(43)的另一端设置有嵌入所述周向槽(411)中并可沿着周向槽(411)运动的传动件,以使所述摆动架(43)摆动时能够驱动所述套环(41)轴向移动。

5.根据权利要求4所述的一种金属管件焊缝检测工装,其特征在于,所述传动件为铰接在摆动架(43)上的滚轮(44),所述滚轮(44)的外侧壁与所述周向槽(411)的内侧壁抵接。

6.根据权利要求3所述的一种金属管件焊缝检测工装,其特征在于,所述圆筒状夹头(3)位于所述置管槽(11)一端的槽口之外且所述圆筒状夹头(3)的内孔正对置管槽(11)的槽口,所述顶管装置包括位于所述置管槽(11)内的推顶件(51)以及能够驱动所述推顶件(51)沿着置管槽(11)移动的顶管驱动器(52),所述推顶件(51)朝着所述圆筒状夹头(3)移动时推顶置管槽(11)内的管件(2)以使管件(2)的一端穿过圆筒状夹头(3)的内孔。

7.根据权利要求2所述的一种金属管件焊缝检测工装,其特征在于,所述弹性夹片(32)的内侧壁上设置有轴向的气槽(322)。

8.根据权利要求3所述的一种金属管件焊缝检测工装,其特征在于,所述旋转动力装置包括第一齿轮(61)、铰接在夹管支架(12)上的第二齿轮(62)、将第一齿轮(61)与第二齿轮(62)连接的同步齿形带(63)、以及安装在所述夹管支架(12)上的并可驱动第二齿轮(62)转动的电机(64),所述第一齿轮(61)固定在所述圆筒状夹头(3)上且二者同轴。

技术总结

本技术公开了一种金属管件焊缝检测工装,包括机架,机架上设置有能够放置管件的置管槽、能够夹住管件的夹管装置、能够驱动夹管装置在夹紧和松开两个状态之间切换的夹管动力装置、能够驱动置管槽内的管件移动至夹管装置的工作区域的顶管装置、能够驱动夹管装置和被夹管装置夹住的管件一起转动的旋转动力装置、以及能够识别置管槽内的管件的焊缝的焊缝识别装置。本技术能够自动地检测铜管等管件上的焊缝的位置,在后续加工过程中,可根据需要避开管件的焊缝,整个检测过程均为自动进行,省时省力。

技术研发人员:龙晓明,谢湘峰,韦幸永

受保护的技术使用者:奥美森智能装备股份有限公司

技术研发日:20230418

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!