一种零部件孔径检具的制作方法

本技术涉及孔径检具,具体是指一种零部件孔径检具。

背景技术:

1、电池支架边侧开设有多组组装孔,需要对电池支架上的多组组装孔的孔径进行检测,一般的检测过程是将电池支架在托架上摆放好后,利用围绕托架设置的多组孔径检具采用采用插销检测方式同时对多组组装孔进行检测,上述检测过程虽然快速,但是为避免孔径检测过程中电池支架发生晃动,影响检测效果,还需要另外设置按压机构将电池支架固定好,整体结构复杂,操作不便。

技术实现思路

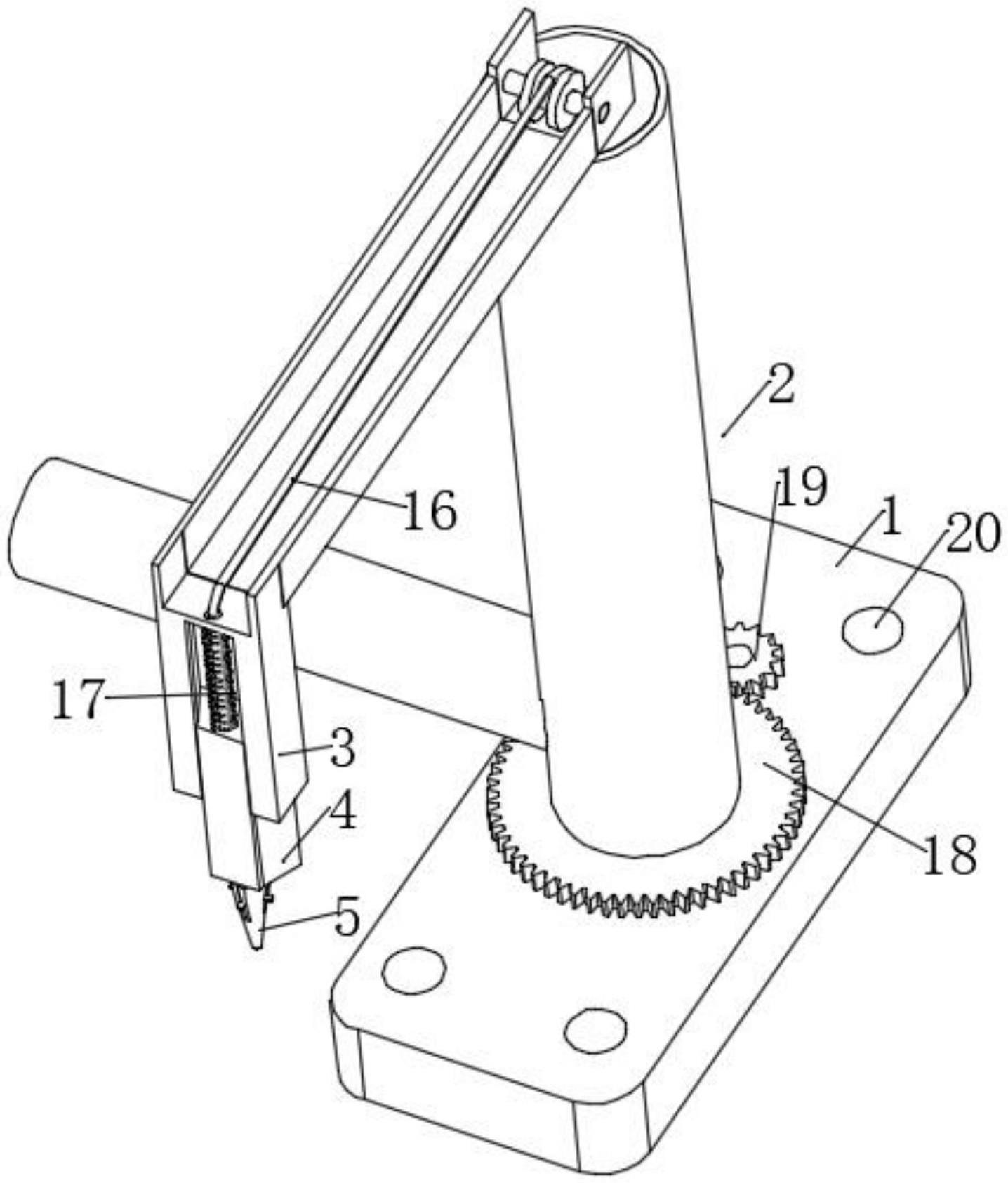

1、针对上述情况,为克服现有技术的缺陷,本方案提供一种零部件孔径检具,由以下具体技术手段所达成:包括安装底座,所述安装底座上设置换向支架,所述换向支架的顶部设置有竖轨,所述竖轨内滑动设有升降座,所述升降座底测设置有感应检测头,所述感应检测头包括锥形筒、内滑板、连接弹簧和测距传感器,所述锥形筒设于升降座的底端,所述锥形筒的侧壁周侧开设有多组竖孔,所述内滑板位于锥形筒中,所述内滑板的周侧设置有与竖孔数量相等发且位置一一对应的多组凸板,所述凸板穿出竖孔后延伸至锥形筒的外侧,所述连接弹簧设于内滑板与锥形筒顶壁之间,同时所述测距传感器设于锥形筒的顶壁上并正对内滑板,在升降座沿竖轨下滑时,将锥形筒插入电池支架上的组装孔中,随着插入深度的增加,组装孔上顶凸板带动内滑板上移,直至锥形筒无法深入为止,此时测距传感器检测到内滑板与测距传感器之间的间距,得到锥形筒插入组装孔的深度,从而快速核算出组装孔的孔径,数据精确、检测快速,同时在锥形筒插入组装孔中时且尚未与组装孔边侧接触时,凸板已经开始压制在电池支架的上侧,避免锥形筒检测过程中电池支架发生晃动。

2、优选技术方案一:所述换向支架包括转动设置在安装底座上的齿轮座、设置在齿轮座上的筒架,所述筒架顶部设置有横架,所述竖轨顶端与横架连接,所述筒架底侧连通设有横筒,所述横筒内设置有伸缩杆,所述伸缩杆端头连接有拉绳,所述拉绳穿过筒架、横架后与升降座的顶端连接,所述升降座与竖轨顶壁之间连接有下推弹簧,通过下推弹簧的设置在伸缩杆伸展时,利用下推弹簧的回弹下推升降座,升降座的下移量可根据组装孔的直径进行适应性匹配,不会出现硬性下推,不会对组装孔造成损伤。

3、优选技术方案二:所述齿轮座上套有从动齿轮,所述安装底座上转动设有主动齿轮,所述主动齿轮与从动齿轮啮合,所述安装底座内设置有电机,所述电机与主动齿轮连接,在孔径检测完成后通过换向支架转动带动感应检测头远离电池支架,方便电池支架的取放。

4、优选技术方案三:所述下推弹簧的倔强系数大于连接弹簧的倔强系数。

5、采用上述结构使得本方案具备以下有益效果:

6、1、在对组装孔的孔径进行检测时,通过锥形筒插入电池支架上的组装孔中,随着插入深度的增加,组装孔上顶凸板带动内滑板上移,直至锥形筒无法深入为止,此时测距传感器检测到内滑板与测距传感器之间的间距,得到锥形筒插入组装孔的深度,从而快速核算出组装孔的孔径,数据精确、检测快速,同时在锥形筒插入组装孔中时且尚未与组装孔边侧接触时,凸板已经开始压制在电池支架的上侧,避免锥形筒检测过程中电池支架发生晃动,不需要另外配置按压机构;

7、2、在孔径检测完成后通过换向支架转动带动感应检测头远离电池支架,方便电池支架的取放;

8、3、通过下推弹簧的设置在伸缩杆伸展时,利用下推弹簧的回弹下推升降座,升降座的下移量可根据组装孔的直径进行适应性匹配,不会出现硬性下推,不会对组装孔造成损伤。

技术特征:

1.一种零部件孔径检具,其特征在于:包括安装底座(1),所述安装底座(1)上设置换向支架(2),所述换向支架(2)的顶部设置有竖轨(3),所述竖轨(3)内滑动设有升降座(4),所述升降座(4)底测设置有感应检测头,所述感应检测头包括锥形筒(5)、内滑板(6)、连接弹簧(7)和测距传感器(8),所述锥形筒(5)设于升降座(4)的底端,所述锥形筒(5)的侧壁周侧开设有多组竖孔(9),所述内滑板(6)位于锥形筒(5)中,所述内滑板(6)的周侧设置有与竖孔(9)数量相等发且位置一一对应的多组凸板(10),所述凸板(10)穿出竖孔(9)后延伸至锥形筒(5)的外侧,所述连接弹簧(7)设于内滑板(6)与锥形筒(5)顶壁之间,同时所述测距传感器(8)设于锥形筒(5)的顶壁上并正对内滑板(6),在所述锥形筒(5)插入电池支架上的组装孔中时凸板(10)按压在电池支架上,所述测距传感器(8)用于检测内滑板(6)与测距传感器(8)之间的间距。

2.根据权利要求1所述的一种零部件孔径检具,其特征在于:所述换向支架(2)包括转动设置在安装底座(1)上的齿轮座(11)、设置在齿轮座(11)上的筒架(12),所述筒架(12)顶部设置有横架(13),所述竖轨(3)顶端与横架(13)连接,所述筒架(12)底侧连通设有横筒(14),所述横筒(14)内设置有伸缩杆(15),所述伸缩杆(15)端头连接有拉绳(16),所述拉绳(16)穿过筒架(12)、横架(13)后与升降座(4)的顶端连接,所述升降座(4)与竖轨(3)顶壁之间连接有下推弹簧(17)。

3.根据权利要求2所述的一种零部件孔径检具,其特征在于:所述齿轮座(11)上套有从动齿轮(18),所述安装底座(1)上转动设有主动齿轮(19),所述主动齿轮(19)与从动齿轮(18)啮合,所述安装底座(1)内设置有电机,所述电机与主动齿轮(19)连接。

4.根据权利要求2所述的一种零部件孔径检具,其特征在于:所述下推弹簧(17)的倔强系数大于连接弹簧(7)的倔强系数。

5.根据权利要求1所述的一种零部件孔径检具,其特征在于:所述锥形筒(5)的小端直径小于组装孔的直径,所述锥形筒(5)大端的直径大于组装孔的直径。

6.根据权利要求2所述的一种零部件孔径检具,其特征在于:所述筒架(12)上设置有多组导向轮(21),所述伸缩杆(15)端头设置的拉绳(16)绕过多组导向轮(21)后与升降座(4)连接。

技术总结

本技术涉及孔径检具技术领域,具体是指一种零部件孔径检具,包括安装底座,所述安装底座上设置换向支架,所述换向支架的顶部设置有竖轨,所述竖轨内滑动设有升降座,所述升降座底测设置有感应检测头,所述感应检测头包括锥形筒、内滑板、连接弹簧和测距传感器,所述锥形筒设于升降座的底端,所述锥形筒的侧壁周侧开设有多组竖孔,所述内滑板位于锥形筒中且周侧设置有穿出竖孔的凸板,所述连接弹簧设于内滑板与锥形筒顶壁之间,同时所述测距传感器设于锥形筒的顶壁上,锥形筒插入电池支架上的组装孔中检测孔径,在锥形筒插入组装孔中时且尚未与组装孔边侧接触时,凸板已经开始压制在电池支架的上侧,避免锥形筒检测过程中电池支架发生晃动。

技术研发人员:孙爱民,李祺

受保护的技术使用者:四川嘉宝汽车有限责任公司

技术研发日:20230504

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!