增汽机乏汽余热利用体系性能监测及能耗计量系统的制作方法

本申请涉及火力发电厂机组供热节能改造的领域,尤其是涉及一种增汽机乏汽余热利用体系性能监测及能耗计量系统。

背景技术:

1、目前,随着节能减排意识的提高,越来越多的火力发电企业进行了热电联产改造,而乏汽余热利用技术是热电联产改造采用的主流技术之一。增汽机(蒸汽喷射器)乏汽余热利用技术因乏汽利用率高,经济性好等优点越来越多的被采用。

2、利用增汽机乏热利用技术的乏热利用体系主要是基于火力发电厂汽水系统中的汽轮机组和空冷岛作出的,具体如下:

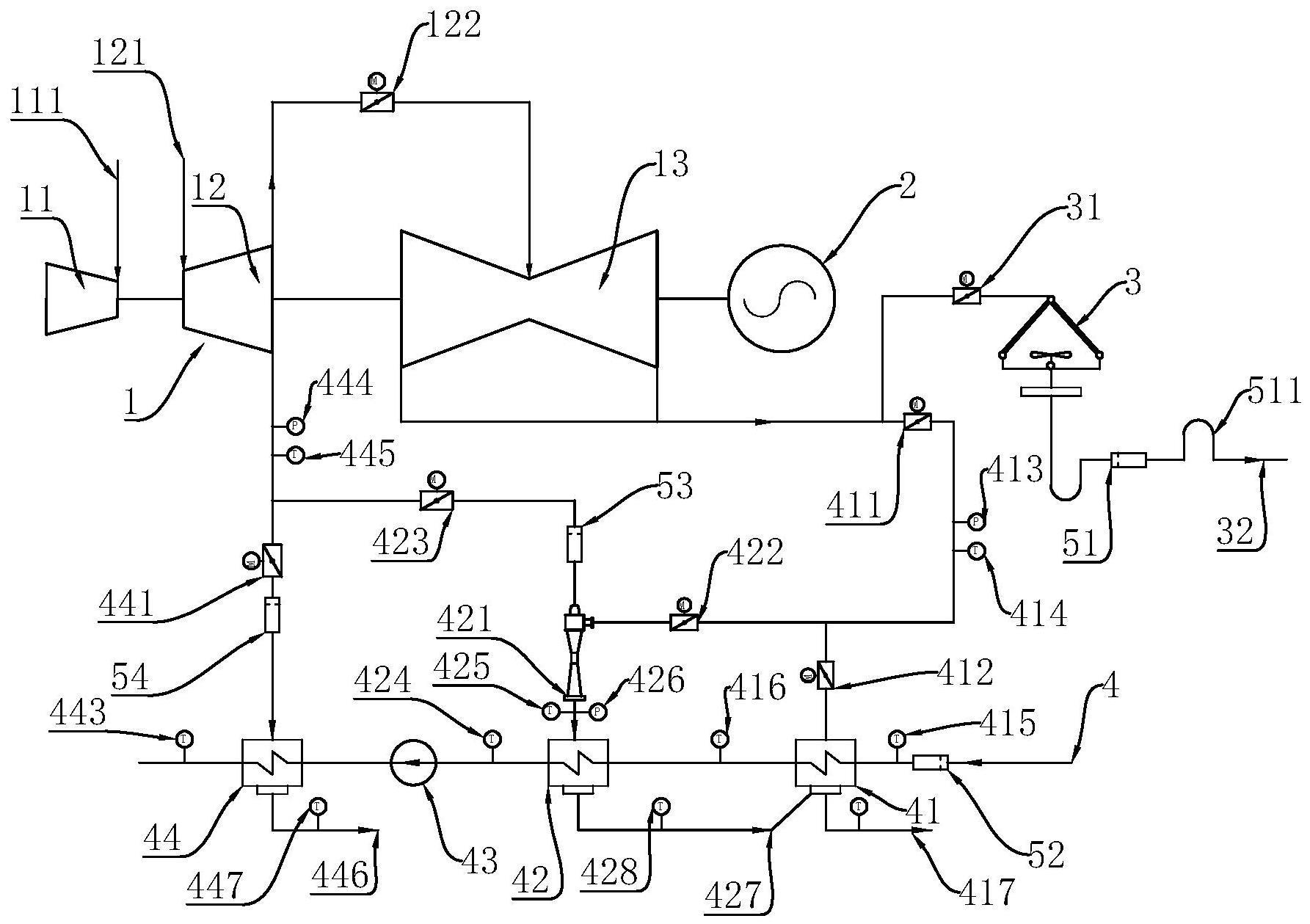

3、参照图1,汽轮机组1包括依次连通的高压缸11、中压缸12和低压缸13,汽轮机主蒸汽111通入高压缸11,汽轮机再热蒸汽121通入中压缸12,中压缸12和低压缸13之间的连通管路上安装有汽轮机中低压连通管供热蝶阀122,且低压缸13连接至发电机2,低压缸13排汽管同时连接至空冷岛3,低压缸13排汽至空冷岛3的管路上安装有低压缸排汽至空冷岛隔离阀门31,空冷岛凝结水32通过管路排至热井。

4、增汽机乏热利用体系中的乏汽余热利用部分包括热网循环管网4、高背压凝汽器41、增汽机421、增汽机凝汽器42、热网循环水泵43以及热网加热器44,其中,高背压凝汽器41、增汽机凝汽器42、热网循环水泵43以及热网加热器44沿热水流向依次接入热网循环管网4中,而增汽机421则与增汽机凝汽器42相连,具体为:增汽机421的乏汽出口与增汽机凝汽器42连通,乏汽入口与低压缸13排汽管路连通,动力蒸汽入口与中压缸12排汽管路连通;除此之外,高背压凝汽器41的乏汽入口也与低压缸13排汽管路连通,热网加热器44的蒸汽入口则与中压缸12排汽管路连通。

5、增汽机乏汽余热利用体系除上述主要设备之外,还包括安装在对应管路上的:低压缸排汽至乏汽余热利用部分隔离阀门411、低压缸排汽至高背压凝汽器阀门412、低压缸排汽至增汽机阀门422、中压缸排抽汽至增汽机阀门423以及中压缸排抽汽至热网加热器阀门441。

6、增汽机乏汽余热利用体系运行中存在诸多性能参数,如温度、压力以及流量等,这些性能参数作为变量决定着系统是否在高效点运行,增汽机性能是否达到设计值,直接关系到系统的乏汽余热利用效率,因此,亟需提供一种能够对增汽机乏汽余热利用体系性能进行监测、甚至计量体系能耗的系统。

技术实现思路

1、为了能够充分发挥增汽机设计性能,使得增汽机乏汽余热利用体系能够维持在高效点附近运行,提升乏汽余热利用效率,本申请提供一种增汽机乏汽余热利用体系性能监测及能耗计量系统。

2、本申请提供的增汽机乏汽余热利用体系性能监测及能耗计量系统采用如下的技术方案:

3、增汽机乏汽余热利用体系性能监测及能耗计量系统,加装于增汽机乏汽余热利用体系中,包括设置在热网循环管网中的热网循环水流量计,设置在增汽机动力蒸汽入口管路上的中压缸排抽汽至增汽机流量计,设置在增汽机排汽管路上的增汽机排汽温度计和增汽机排汽压力计,设置在增汽机凝汽器出水管路上的增汽机凝汽器出水温度计,设置在增汽机凝汽器凝结水出水管路上的增汽机凝汽器凝结水温度计,以及设置在高背压凝汽器出水管路上的高背压凝汽器出水温度计。

4、通过采用上述技术方案,可以利用测得的参数计算得出增汽机引射比,由于引射比为增汽机乏汽余热利用体系中核心设备增汽机的关键性能参数,引射比会随着体系内其他参变量变化而变化,引射比与体系设计值的偏差即可反映实际运行工况与设计工况的偏差,偏差越大体系运行越偏离体系高效点,因此通过对上述关键参数的测量即可实现对增汽机乏汽余热利用体系的性能监测。

5、可选的,还包括设置在低压缸排汽管路上的低压缸排汽压力计。

6、通过采用上述技术方案,可以利用测得的低压缸排汽压力和增汽机排汽压力计算得出增汽机升压比,由于升压比也为增汽机乏汽余热利用体系中核心设备增汽机的关键性能参数,同样会随着体系内其他参变量变化而变化,升压比与体系设计值的偏差亦可反映实际运行工况与设计工况的偏差,偏差越大体系运行越偏离体系高效点,因此通过对上述关键参数的测量即可实现对增汽机乏汽余热利用体系性能的进一步监测。

7、可选的,还包括设置在低压缸排汽管路上的低压缸排汽温度计和设置在高背压凝汽器凝结水出水管路上的高背压凝汽器凝结水温度计。

8、通过采用上述技术方案,可进一步计算得到乏汽余热利用体系乏汽利用量,而乏汽余热利用体系乏汽利用量也是增汽机乏汽余热利用体系的关键性能数据之一,乏汽余热利用体系发起利用量越高,表明乏汽余热利用体系性能发挥越好。

9、可选的,还包括设置在空冷岛凝结水出水管路上的空冷岛凝结水流量计。

10、通过采用上述技术方案,能够计算得到低压缸排汽量,进而计算得到乏汽利用率,乏汽利用率维持高点,乏汽余热利用体系性能发挥更加优异。

11、可选的,还包括加装于空冷岛凝结水出水管路上的空冷岛凝结水路u型弯,所述空冷岛凝结水路u型弯设置于空冷岛凝结水流量计出水端。

12、通过采用上述技术方案,加装空冷岛凝结水路u型弯可确保空冷岛凝结水流量计所处管道满管,确保测量结果精确。

13、可选的,还包括设置在中压缸排抽汽管路上的中压缸排抽汽压力计和中压缸排抽汽温度计、设置在热网加热器进汽管路上的中压缸排抽汽至热网加热器流量计和设置在热网加热器疏水管路上的热网加热器疏水温度计。

14、通过采用上述技术方案,能够计算得到中压缸排抽汽供热煤耗、中压缸排抽汽供热量、高背压乏汽供热煤耗以及高背压乏汽供热量,进而计算出增汽机乏汽余热利用体系整体供热煤耗,有助于直观地分析体系供热经济性,实现对增汽机乏汽余热利用体系的能耗计量。

15、可选的,还包括加装在热网循环管网中的热网加热器出水温度计。

16、通过采用上述技术方案,能够直观判断热网加热器出水温度是否达标以及其具体温度,便于更加直观的判断增汽机乏汽余热利用体系性能抢情况,方便快速调整。

17、可选的,接入电厂机组dcs系统(分散控制系统)中。

18、通过采用上述技术方案,有助于利用dcs系统即时对增汽机乏热利用体系中的各主要参数进行控制调整,保持增汽机乏热利用体系高效运行。

19、综上所述,本申请包括以下至少一种有益技术效果:

20、1.便于实时计算得出增汽机引射比,根据与设计值的偏差判断增汽机乏汽余热利用体系是否在高效点运行,实现对增汽机乏汽余热利用体系的性能监测;

21、2.可以利用测得的低压缸排汽压力和增汽机排汽压力计算得出增汽机升压比,结合计算得到的增汽机引射比,更加准确的判断增汽机乏汽余热利用体系运行情况,更加客观合理的进行性能监测;

22、3.能够计算得到中压缸排抽汽供热煤耗、中压缸排抽汽供热量、高背压乏汽供热煤耗以及高背压乏汽供热量,进而计算出增汽机乏汽余热利用体系整体供热煤耗,实现对增汽机乏汽余热利用体系的能耗计量,直观地分析体系供热经济性。

技术特征:

1.增汽机乏汽余热利用体系性能监测及能耗计量系统,加装于增汽机乏汽余热利用体系中,其特征在于:包括设置在热网循环管网(4)中的热网循环水流量计(52),设置在增汽机(421)动力蒸汽入口管路上的中压缸排抽汽至增汽机流量计(53),设置在增汽机(421)排汽管路上的增汽机排汽温度计(425)和增汽机排汽压力计(426),设置在增汽机凝汽器(42)出水管路上的增汽机凝汽器出水温度计(424),设置在增汽机凝汽器凝结水(427)出水管路上的增汽机凝汽器凝结水温度计(428),以及设置在高背压凝汽器(41)出水管路上的高背压凝汽器出水温度计(416)。

2.根据权利要求1所述的增汽机乏汽余热利用体系性能监测及能耗计量系统,其特征在于:还包括设置在低压缸(13)排汽管路上的低压缸排汽压力计(413)。

3.根据权利要求2所述的增汽机乏汽余热利用体系性能监测及能耗计量系统,其特征在于:还包括设置在低压缸(13)排汽管路上的低压缸排汽温度计(414)、设置在高背压凝汽器(41)进水管路上的热网循环水回水温度计(415)和设置在高背压凝汽器凝结水(417)出水管路上的高背压凝汽器凝结水温度计(418)。

4.根据权利要求3所述的增汽机乏汽余热利用体系性能监测及能耗计量系统,其特征在于:还包括设置在空冷岛凝结水(32)出水管路上的空冷岛凝结水流量计(51)。

5.根据权利要求4所述的增汽机乏汽余热利用体系性能监测及能耗计量系统,其特征在于:还包括加装于空冷岛凝结水(32)出水管路上的空冷岛凝结水路u型弯(511),所述空冷岛凝结水路u型弯(511)设置于空冷岛凝结水流量计(51)出水端。

6.根据权利要求4或5所述的增汽机乏汽余热利用体系性能监测及能耗计量系统,其特征在于:还包括设置在中压缸(12)排抽汽管路上的中压缸排抽汽压力计(444)和中压缸排抽汽温度计(445)、设置在热网加热器(44)进汽管路上的中压缸排抽汽至热网加热器流量计(54)和设置在热网加热器疏水(446)管路上的热网加热器疏水温度计(447)。

7.根据权利要求1所述的增汽机乏汽余热利用体系性能监测及能耗计量系统,其特征在于:还包括加装在热网循环管网(4)中的热网加热器出水温度计(443)。

8.根据权利要求1所述的增汽机乏汽余热利用体系性能监测及能耗计量系统,其特征在于:接入电厂机组dcs系统中。

技术总结

本申请涉及一种增汽机乏汽余热利用体系性能监测及能耗计量系统,尤其涉及火力发电厂机组供热节能改造的领域,其加装于增汽机乏汽余热利用体系中,包括设置在热网循环管网中的热网循环水流量计,设置在增汽机动力蒸汽入口管路上的中压缸排抽汽至增汽机流量计,设置在增汽机排汽管路上的增汽机排汽温度计和增汽机排汽压力计,设置在增汽机凝汽器出水管路上的增汽机凝汽器出水温度计,设置在增汽机凝汽器凝结水出水管路上的增汽机凝汽器凝结水温度计,以及设置在高背压凝汽器出水管路上的高背压凝汽器出水温度计。本申请具有能够充分发挥增汽机设计性能,使得增汽机乏汽余热利用体系能够维持在高效点附近运行,提升乏汽余热利用效率的效果。

技术研发人员:景杰,乌兰其其格,徐志华,刘金学,杨岳斌,郭洪远,郎鑫焱,汤拥华,寇德林,朱高峰

受保护的技术使用者:山西漳山发电有限责任公司

技术研发日:20230505

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!