一种用于汽车仪表板的3D扫描专用检具的制作方法

本技术涉及汽车检具,更具体地,涉及一种用于汽车仪表板的3d扫描专用检具。

背景技术:

1、随着人们消费水平的提高,对汽车功能造型要求越来越高,新车型开发导入的速度越来越快,对汽车覆盖件相互装配关系要求越来越高。汽车覆盖件的单品精度决定能否快速满足装配设计标准要求,零件质量管控的关键在于冲压覆盖件如何准确快速检测,检具是检测车身覆盖件精度最重要的专业测量设备,新车型导入期间,检具需根据新车型产品数模、gd&t图纸(汽车覆盖件公差标准)和检具设计通用标准(每个厂家标准各异)等参数进行设计,满足新车型开发的汽车覆盖件造型及精度公差需求。

2、目前汽车仪表板零件及总成的检具设计大多采用标准检测块设计,仪表板零件精度使用零件和标准检测块之间的间隙、段差进行表达,零件精度的测量多采用人工测量的方法,测量零件和标准检测块之间的间隙、段差,最后由人工整理数据。除此之外,仪表板零件及总成现有检具设计笨重,不符合轻量化的要求,且单台检具制造成本高,人工检测方法效率低,检测误差因人的熟练程度而异,只能对个别点进行定常监控,不能全面覆盖。

技术实现思路

1、本实用新型的目的在于克服现有汽车仪表板零件及总成检具检测最终基于人工检测,其效率低下且检测效率低的不足,提供一种用于汽车仪表板的3d扫描专用检具。本实用新型对检具改进设计,并基于3d扫描仪的使用,结构更加轻量化且制造成本低,适用于3d扫描使用。

2、为解决上述技术问题,本实用新型采用的技术方案是:

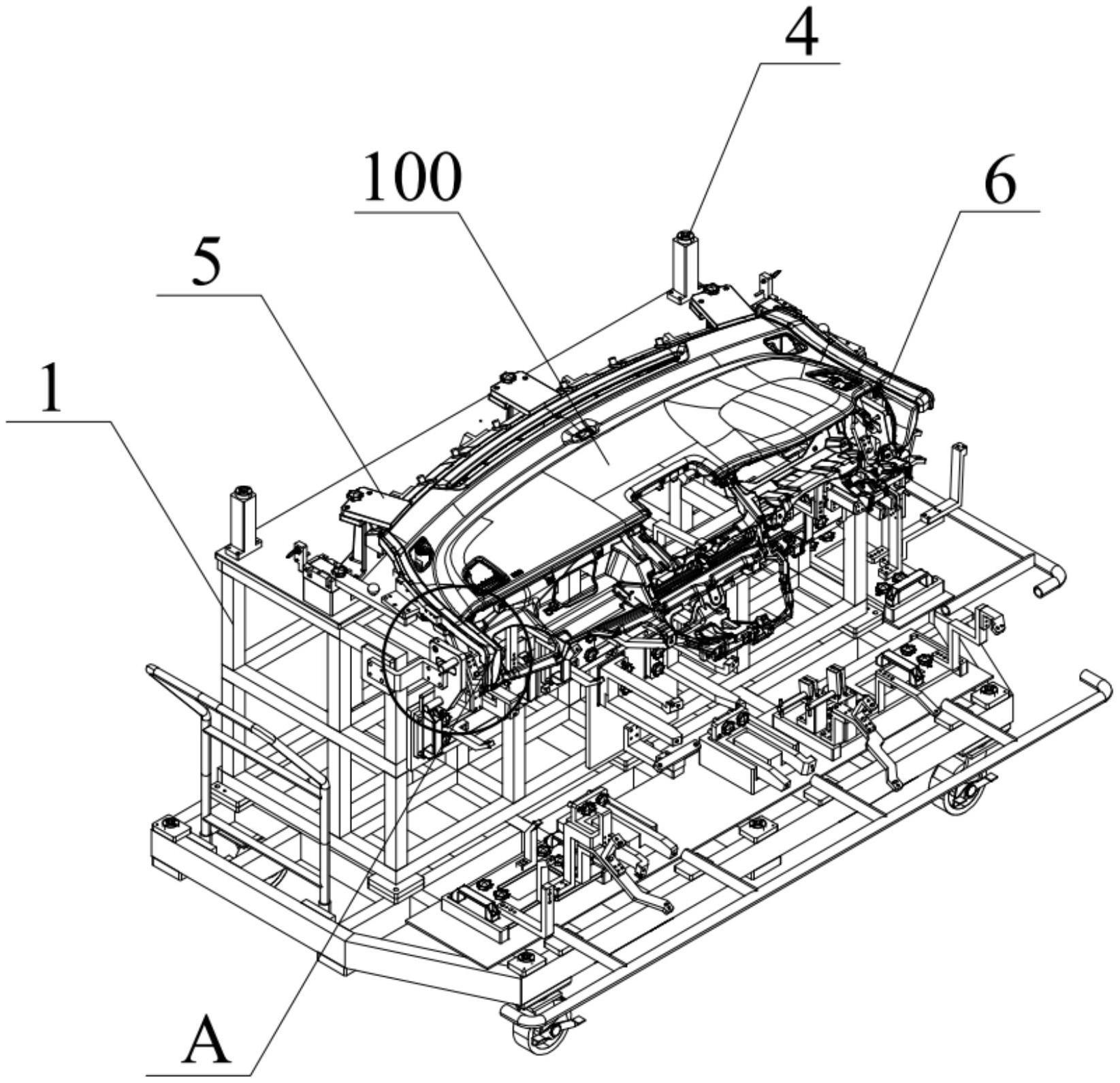

3、一种用于汽车仪表板的3d扫描专用检具,包括:

4、支撑架;

5、支撑件,设于支撑架上且用于支撑待检仪表板,支撑件的支撑部位与待检仪表板对应部位的结构及轮廓相匹配;

6、坐标基准件,布设于支撑架的各处且用于3d扫描时的坐标定位。

7、本实用新型中,为了配合待检仪表板的3d扫描,在检具上合理设置了围绕待检仪表板周侧设置的坐标基准件,根据3d扫描坐标基准件的对位和校对,能够针对检具建立数字化测量模板,并在放置待检仪表板后,利用坐标基准件与3d扫描的空间坐标进行对其,实现坐标定位,便于扫描模型与测量模板的高精度校对,提高检测效率和精度,降低检测误差;本实用新型中,支撑件作为待检仪表板各个部位的支撑和定位,根据结构设计和位置分布,能够牢固且有效的将待检仪表板稳定限位,保证3d扫描过程中的待检仪表板不发生位移。

8、本实用新型与传统的仪表板检具不同,对检具基准的分布进行重新设计,使其适应于3d扫描仪进行扫描,增设坐标基准件实现3d扫描时的坐标定位,支撑件设置减少扫描干涉,本实用新型能够配合3d扫描仪进行覆盖整个型面的高效率、高精准的扫描,本实用新型结构降低了检具制造成本,应用于3d扫描中提高仪表板的检测效率,降低了检测误差。

9、进一步的,支撑件包括:

10、板体单品支撑块,设于支撑架的顶面且用于支撑待检仪表板的板体单品;

11、板体总成支撑块,设于支撑架的顶面且用于支撑待检仪表板背部的零件总成;

12、横梁支撑定位块,横梁支撑定位块包括两组,两组横梁支撑定位块分别设于支撑架的左右两侧且用于活动插设进入待检仪表板横梁的两端端口;

13、板体单品支撑块、板体总成支撑块和横梁支撑定位块的支撑部位与待检仪表板对应部位的结构及轮廓相匹配。

14、需要说明的是,本实用新型中,待检仪表板至少包括三种待检测的状态,一是仅有板体且未安装其他零件的板体单体,二是仪表板板体单品背部在装配了风管、铰链等附件后构成的仪表板的零件总成,三是仪表板的零件总成在装配横梁后的待检仪表板,三种状态的待检仪表板为生产检测过程中常用且必须进行的检测项目,针对这三种状态,分别设置了不同的支撑构件对其进行限位和固定,舍弃了传统检具中的大部分单品检测块,对检具基准支撑构件的分布进行重新设计,实现检具设计的简易化和轻量化,能够配合3d扫描仪进行精准扫描且减少干涉。

15、进一步的,支撑件还包括单品零件支撑块,设于支撑架的前侧壁且用于支撑待检仪表板下部的单品零件,单品零件支撑块的支撑部位与待检仪表板对应部位的结构及轮廓相匹配。

16、进一步的,支撑件还包括配件支撑块,配件支撑块设于支撑架的右侧且用于支撑待检仪表板的连接配件,配件支撑块的支撑部位与待检仪表板对应部位的结构及轮廓相匹配。

17、需要说明的是,待检仪表板除了三种必须进行的检测项目,不可避免还存在安装有其他单品零件和其他配件,为了满足这些单品零件和配件的支撑限位,在待检仪表板下部和旁侧分别设置单品零件支撑块24和配件支撑块25满足检测所需,将单品零件和配件进行一定的支撑固定后,能够保证待检仪表板的整体稳定,便于关键部位的精准检测。

18、进一步的,坐标基准件包括若干基准圆,若干基准圆固定于支撑架上且分布在支撑架的各处。

19、进一步的,支撑架包括骨架主体,连接骨架主体的底部周侧侧壁上的防撞支架,设于骨架主体底部四角的轮组,以及连接骨架主体上的拉杆,支撑件设于骨架主体上。

20、进一步的,轮组包括轮轴位于同一直线上的两个单动轮,以及轮轴位于同一直线上的两个万向轮。

21、需要说明的是,支撑架设计为可移动的小车形式,一则能够方便移动,使用更加灵活,二则由于3d扫描仪的工作半径有限,可移动的形式能够更好满足各个角度的扫描需求。为方便扫描,骨架主体重新定义了待检仪表板所需的骨架高度,一般可将其高度设置为1m,最终检具整体高度不超1.2mm,另外,在保障检具整体刚度的同时,对检具骨架主体进行轻量化设计,减轻检具重量。

22、进一步的,一种用于汽车仪表板的3d扫描专用检具还包括:

23、第一对手件,设于支撑架上且用于模拟车体前挡风玻璃的标准安装位置并与待检仪表板进行对手配合;

24、第二对手件,设于支撑架上且用于模拟车体左右立柱标准安装位置并与待检仪表板进行对手配合。

25、进一步的,第一对手件包括若干个前挡风玻璃模拟块,若干前挡风玻璃模拟块分别分布在支撑架上的车体前挡风玻璃标准安装位上;第二对手件包括位于车体左右立柱标准安装位置上的两个立柱模拟块,两个立柱模拟块和支撑架之间通过翻转开合件连接。

26、需要说明的是,待检仪表板与车体前挡风玻璃的连接位置和车体左右立柱的连接位置的轮廓和尺寸精度为重要检测指标,为了保证3d扫描,将传统的检具中一整条可翻转的前挡风玻璃检测块改成可拆卸的若干个前挡风玻璃模拟块,将传统的检具中手持块去掉仅保留左右两个立柱模拟块,更少的检测块结构能够减少检具与扫描仪之间出现干涉的可能,确保扫描时不干涉或者遮挡扫描头,另外一方面能大幅度减少检具的成本,实现成本最优。设置对手件的另一原因还在于,能够防止3d扫描无法使用或出现错漏时,能够进行两处重要检测指标的人工测量,确保检测的正确性。

27、进一步的,翻转开合件包括固定在所述支撑架上的安装座,以及一端与安装座转动连接的旋转臂,立柱模拟块固定在旋转臂的另一端。

28、另需说明的是,由于待检仪表板的左右侧边和车体左右立柱安装的时候侧边是压在左右立柱下面的,要检测待检仪表板和左右立柱的精度,需要先将立柱模拟块掀起,待检仪表板放到检具上后再将立柱模拟块压到待检仪表板的侧边上压下去之后才能实际模拟到实际安装情况,故需依靠翻转开合件实现立柱模拟块的开合。

29、与现有技术相比,本实用新型的有益效果是:

30、本实用新型与传统的仪表板检具不同,对检具基准的分布进行重新设计,使其适应于3d扫描仪进行扫描,增设坐标基准件实现3d扫描时的坐标定位,支撑件设置减少扫描干涉,本实用新型能够配合3d扫描仪进行覆盖整个型面的高效率、高精准的扫描,本实用新型结构降低了检具制造成本,应用于3d扫描中提高仪表板的检测效率,降低了检测误差。

- 还没有人留言评论。精彩留言会获得点赞!