一种用于沥青路面裂缝焊缝后芯样的竖向直剪试验装置的制作方法

本技术涉及道路钻芯取样性能检测领域,具体涉及一种用于沥青路面裂缝焊缝后芯样的竖向直剪试验装置。

背景技术:

1、沥青路面具有表面平整、行车舒适、耐磨、噪音小、施工工期短、养护维修简便等优点,但由于受路面结构、气候、地形、地质条件、行车荷载等多种因素的影响,很多路面都会产生不同程度各种形状的裂缝,初期裂缝对沥青路面的使用性能常无明显影响,但随着表面雨水或雪水的侵入,使处于开裂状态下的路面病害日趋严重,特别是使裂缝附近路基的含水量加大,甚至饱和,如果不对裂缝进行及时的灌缝注浆等处置,在大量行车荷载的作用下则可能产生沉陷、冲刷、唧泥和翻浆等病害,严重影响沥青路面的使用性能。

2、沥青路面裂缝焊缝技术是一种有效的预防性防护方法,在初期裂缝时使用该技术可以有效预防裂缝的发展。整个注浆过程是一个将空隙中的空气、水和泥浆排出,注入浆液填充空隙,粘结并固结的过程,加强路面结构的整体强度和水稳定性,全面提高路面结构的承载能力和抗变形能力,有效减少挖补维修这一传统维修方法,最大限度的发挥其路面结构的使用价值,延长道路的使用寿命。

3、而检测沥青路面裂缝焊缝质量的有效方法就是钻芯取样,将芯样带回实验室做破坏实验。其中直接剪切试验测定的抗剪强度值就是一项衡量沥青路面裂缝焊缝效果的重要指标,而目前做路面芯样抗剪强度值的传统直接剪切试验仪几乎都是做横向层间的剪切,且受力位置固定,因沥青路面裂缝焊缝后所取的路面芯样需要探究浆液与路面结构的粘结并固结后的力学恢复效果,故而需要沿着芯样原裂缝位置进行竖向剪切试验,而由于现场钻芯取样时偶有操作、测量等因素影响,导致在取出的芯样上的裂缝并没有位于芯样中心,故而需要直接剪切试验仪的受力加载部位能够横向移动以此来对应芯样的裂缝位置,因此传统的直接剪切试验装置无法满足对沥青路面裂缝焊缝后的芯样的注浆效果检验。

技术实现思路

1、本实用新型所要解决的技术问题是现有技术中没有能够横向移动以此来对应芯样裂缝位置的直接剪切试验仪,目的在于提供一种用于沥青路面裂缝焊缝后芯样的竖向直剪试验装置,采用本方案,能通过移动定位组件带动直接剪切试验仪的受力加载部位横向移动定位裂缝,并竖向移动进行加载,从而满足对沥青路面裂缝焊缝后的芯样的注浆效果检验。

2、本实用新型通过下述技术方案实现:

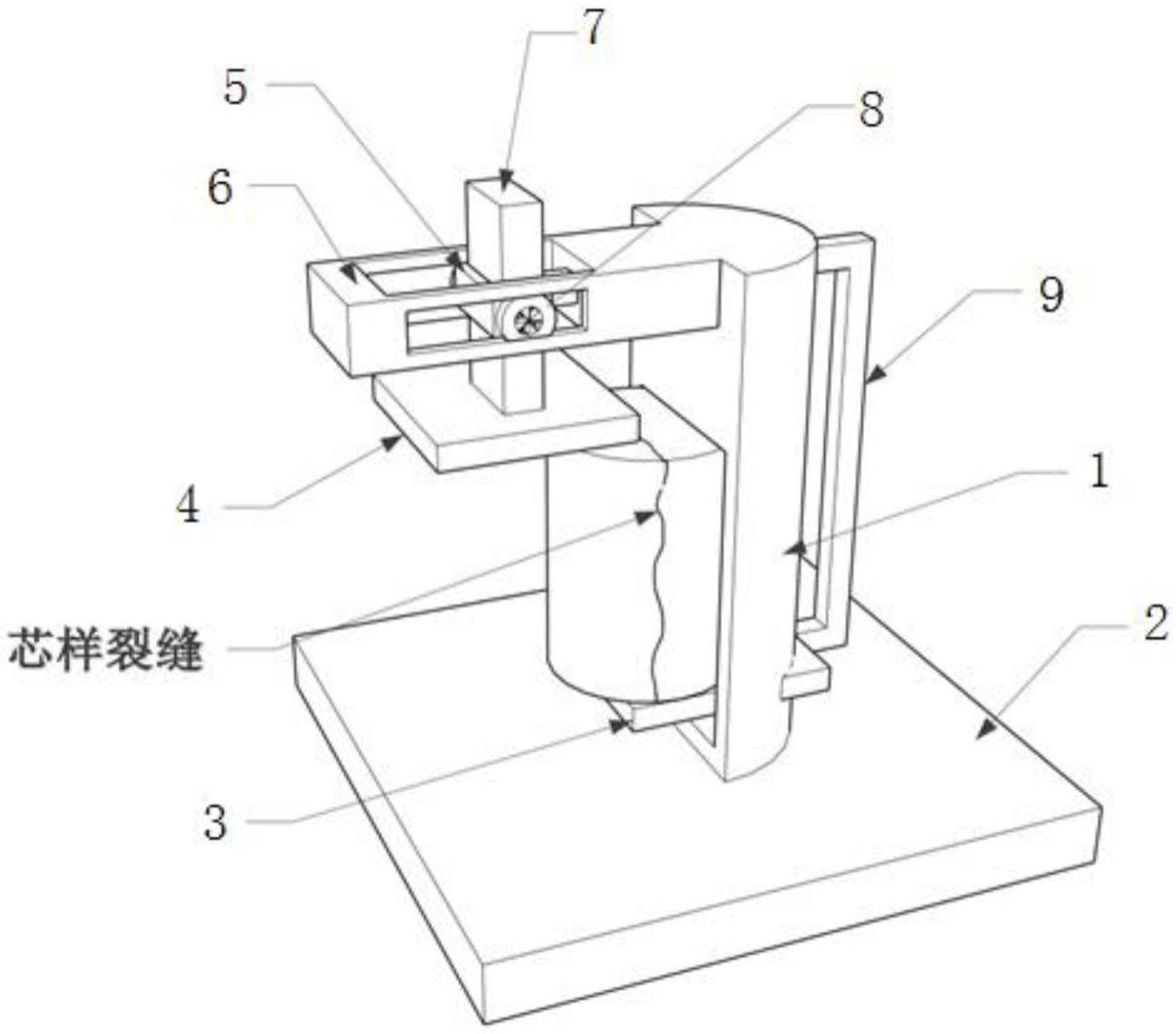

3、一种用于沥青路面裂缝焊缝后芯样的竖向直剪试验装置,包括夹具,所述夹具上带有移动定位组件;

4、所述夹具上带有用于放置芯样的底盖,所述芯样竖向放置;

5、所述移动定位组件上带有加载板,所述加载板位于所述芯样上方,所述移动定位组件用于带动所述加载板横向和竖向移动。

6、相对于现有技术中,由于现场钻芯取样时偶有操作、测量等因素影响,导致在取出的芯样上的裂缝并没有位于芯样中心,故而需要直接剪切试验仪的受力加载部位能够横向移动以此来对应芯样的裂缝位置,因此传统的直接剪切试验装置无法满足对沥青路面裂缝焊缝后的芯样的注浆效果检验问题,本实用新型提供了一种用于沥青路面裂缝焊缝后芯样的竖向直剪试验装置,采用本方案,能通过移动定位组件带动直接剪切试验仪的受力加载部位横向移动定位裂缝,并竖向移动进行加载,从而满足对沥青路面裂缝焊缝后的芯样的注浆效果检验。

7、具体方案中,包括夹具,夹具固定放置在底板上,从而通过底板稳定的放置在实验台上;在夹具上带有底盖,芯样可放置在底盖上进行实验,在实验过程中,芯样竖向设置,在其顶部位置处带有裂缝口,此时通过夹具上的移动定位组件,带动加载板横向移动,从而定位到芯样的裂缝位置,在定位到芯样裂缝位置处后,再通过移动定位组件带动加载板竖向移动,从而通过加载板沿着芯样裂缝位置进行竖向剪切试验,从而探究浆液与路面结构的粘结并固结后的力学恢复效果,满足对沥青路面裂缝焊缝后的芯样的注浆效果检验。

8、进一步的,作为一种横向移动的具体实现方式,设置为:所述移动定位组件包括横向移动块和牵引件,所述夹具顶部一侧带有横向加载滑道,所述横向加载滑道上带有滑槽,所述滑槽沿所述横向加载滑道长度方向设置;所述横向移动块和所述滑槽滑动连接;所述加载板安装于所述横向移动块上;所述牵引件用于带动所述横向移动块横向移动;本方案中,横向加载滑道固定在夹具的顶部,横向移动块和横向加载滑道滑动连接,从而通过牵引件带动横向移动块横向移动,以此实现加载板横向移动。

9、进一步的,作为一种竖向移动的具体实现方式,设置为:所述横向移动块为套柱,所述套柱用于将加载柱套设在内,所述加载柱和套柱滑动连接,并能沿竖向滑动;所述加载板连接在所述加载柱底部;本方案中,将横向移动块中部开出通孔,形成套柱,从而将加载柱套设在内,此时加载柱滑动连接在套柱中,从而实现加载柱的竖向滑动,在加载柱底部固定有加载板,以此实现加载板的竖向移动进行加载。

10、进一步的,为提高套柱横向移动的稳定性,设置为:所述套柱的两端均设置有滑槽,所述套柱两端均分别和两个滑槽滑动连接;本方案中,在横向加载滑道的中部开有横向通孔,横向通孔的两侧均开设有滑槽,从而使套柱两端分别滑动连接在滑槽上,使横向移动更稳定;另外,开设横向通孔,用于留出加载柱竖向的移动空间。

11、进一步的,在加载板移动到位后,为了固定加载柱的位置,防止继续横向移动,设置为:所述滑槽内滚动连接有可固定滚轮,所述可固定滚轮和所述套柱端部转动连接;本方案中,可固定滑轮滚动连接在滑槽内,在可固定滑轮移动到位后能够被锁定,从而固定在指定位置。

12、进一步的,作为一种可固定滚轮实现滚动的具体实现方式,设置为:所述可固定滚轮的中部带有通孔,所述套柱端部带有螺纹孔;所述通孔处穿设有螺栓,所述螺栓一端穿过所述通孔并和所述螺纹孔螺接;本方案中,螺栓活动穿过可固定滚轮中部的通孔,即螺栓和通孔之间留有间隙,并和套柱端部的螺纹孔螺纹连接,此时在套柱横向移动时,会带动螺栓同步移动,螺栓则会向前推动滚轮,便可带动可固定滚轮向前滚动。

13、进一步的,作为一种可固定滑轮被固定的具体实现方式,设置为:所述可固定滚轮在所述滑槽的宽度方向上带有调节间隙;所述螺栓拧紧用于带动所述可固定滚轮在调节间隙上移动并紧贴在所述滑槽内侧壁上;本方案中,可固定滚轮在滑槽的宽度方向上带有调节间隙,即可固定滚轮能朝套柱一侧进行调节,其中滑槽的两侧带有挡板,用于防止可固定滑轮滑出,此时通过拧紧螺栓,螺栓端部的螺帽会带动可固定滑轮向套柱一侧移动,最终使可固定滑轮侧面紧贴在滑槽的内侧壁上,通过面与面接触的摩擦力,阻止可固定滑轮继续滚动;其中滑轮一侧和滑槽内侧壁之间留有较小的间隙。

14、进一步的,为支撑和固定芯样,设置为:所述夹具加带有容纳所述芯样的半圆柱容纳腔,所述半圆柱容纳腔用于在竖向方向上容纳部分所述芯样,所述底盖位于所述半圆柱容纳腔底部;本方案中,在夹具底部设置有半圆柱容纳腔,半圆柱容纳腔下端设置底盖,而芯样也呈圆柱体形,此时半圆柱容纳腔能将整个圆柱体芯样一侧部分半包裹在内,另一侧悬空,从而为剪切试验的芯样提供了有效支撑和固定作用,同时也在悬空的一侧也可以进行剪切试验,实现了对试件进行竖向剪切试验的目的。

15、进一步的,作为一种牵引件的具体实现方式,设置为:所述牵引件包括活动牵引杆,所述活动牵引杆位于所述夹具另一侧,所述活动牵引杆上端横向穿过所述夹具上端并和所述横向移动块连接,所述夹具上端带有和所述活动牵引杆滑动连接的滑孔;本方案中,活动牵引杆上端通过夹具上端的滑孔和横向移动块连接,通过拉动活动牵引杆,从而带动横向移动块和加载板横向移动;并通过滑孔进行对活动牵引杆的牵引方向进行限位。

16、进一步的,为使芯样受力始终处于同一平面上,设置为:所述底盖一端穿过所述半圆柱容纳腔,并和所述活动牵引杆下端连接;所述底盖另一端和所述加载板靠近所述夹具的一端位于同一竖直平面上;本方案中,在半圆柱容纳腔的底部横向开有穿孔,即底盖通过穿孔可横向移动,活动牵引杆下端和底盖连接,在活动牵引杆横向移动过程中,由于上下端分别连接有横向移动块和底盖,会带动加载块和底盖同步横向移动,此时芯样在半圆柱容纳腔的阻挡下不会后移;由于底盖另一端和加载板靠近夹具的一端位于同一竖直平面上,在移动过程中,加载板始终是加载芯样悬空一侧,从而使芯样的受力始终处于一个平面上,这样就可以实现对不同原裂缝位置的芯样进行剪切试验的目的。

17、本实用新型与现有技术相比,具有如下的优点和有益效果:

18、1.本实用新型提供了一种用于沥青路面裂缝焊缝后芯样的竖向直剪试验装置,采用本方案,能通过移动定位组件带动直接剪切试验仪的受力加载部位横向移动定位裂缝,并竖向移动进行加载,从而满足对沥青路面裂缝焊缝后的芯样的注浆效果检验。

19、2.本实用新型提供了一种用于沥青路面裂缝焊缝后芯样的竖向直剪试验装置,采用本方案,通过活动牵引杆带动加载板和底盖同步移动,使受力始终处于一个平面上,这样就可以实现对不同原裂缝位置的芯样进行剪切试验的目的。

20、3.本实用新型提供了一种用于沥青路面裂缝焊缝后芯样的竖向直剪试验装置,采用本方案,安装滑轮可以减小滑动摩擦力,降低实验难度,提高实验效率。

- 还没有人留言评论。精彩留言会获得点赞!