一种钢瓶在线气密性检测装置的制作方法

本技术涉及液化气钢瓶检测,尤其涉及一种钢瓶在线气密性检测装置。

背景技术:

1、液化气钢瓶是用来储存液化气的储罐,属于一种特种设备,为保证液化气钢瓶的安全使用,出厂前需要对液化气钢瓶的气密性进行检测,目前,常规的检测方法是水池气密检测,通过将液化气钢瓶放入水中,观察水池中是否有气泡产生进而判断是否有泄漏等缺陷。

2、中国实用新型专利(公开号:cn215492279u)公开了一种液化气钢瓶气密检测装置,包括输送线、翻转框架、测试水箱和阻挡装置,其中,所述输送线被配置为将待检测液化气钢瓶自动送入所述翻转框架内和将检测后的液化气钢瓶从所述翻转框架内自动送出,所述测试水箱设置于所述输送线的一侧且其内盛有测试用水,所述翻转框架能翻转地铰接于测试水箱上且连接有翻转驱动装置,且所述翻转框架包括进入端和送出端,所述阻挡装置设置于所述翻转框架的送出端且其被配置为在翻转框架内送入至少两个待检测液化气钢瓶后失去作用,该技术方案通过翻转驱动装置带动翻转框架翻转,将翻转框架内的液化气钢瓶浸入测试水箱中进行测试,但该方案中的测试水箱设置在输送线的后侧,翻转后液化气钢瓶的阀门处于背向输送线的方向,测试过程中,若操作者是处于输送线前侧的,则操作者不方便对液化气钢瓶进行观察,容易出现漏判的情况,若操作者是处于测试水箱一侧的,虽能方便的观察是否有泄漏,但测试完成后,操作者需要移动到输送线一侧对有缺陷的液化气钢瓶进行处理,造成操作者在两个位置间来回移动,增加了劳动强度,降低了工作效率,若安排两个人工进行分别的处理,则会增加人工成本,另外,该技术方案中液化气钢瓶在翻转框架内没有被固定住,在翻转的过程中存在从翻转框架两端掉落的安全隐患。

3、因此,有必要提出一种钢瓶在线气密性检测装置改进,以克服现有技术的缺陷。

技术实现思路

1、本实用新型的目的是解决现有技术中的问题,提供一种钢瓶在线气密性检测装置。

2、本实用新型的技术方案是:

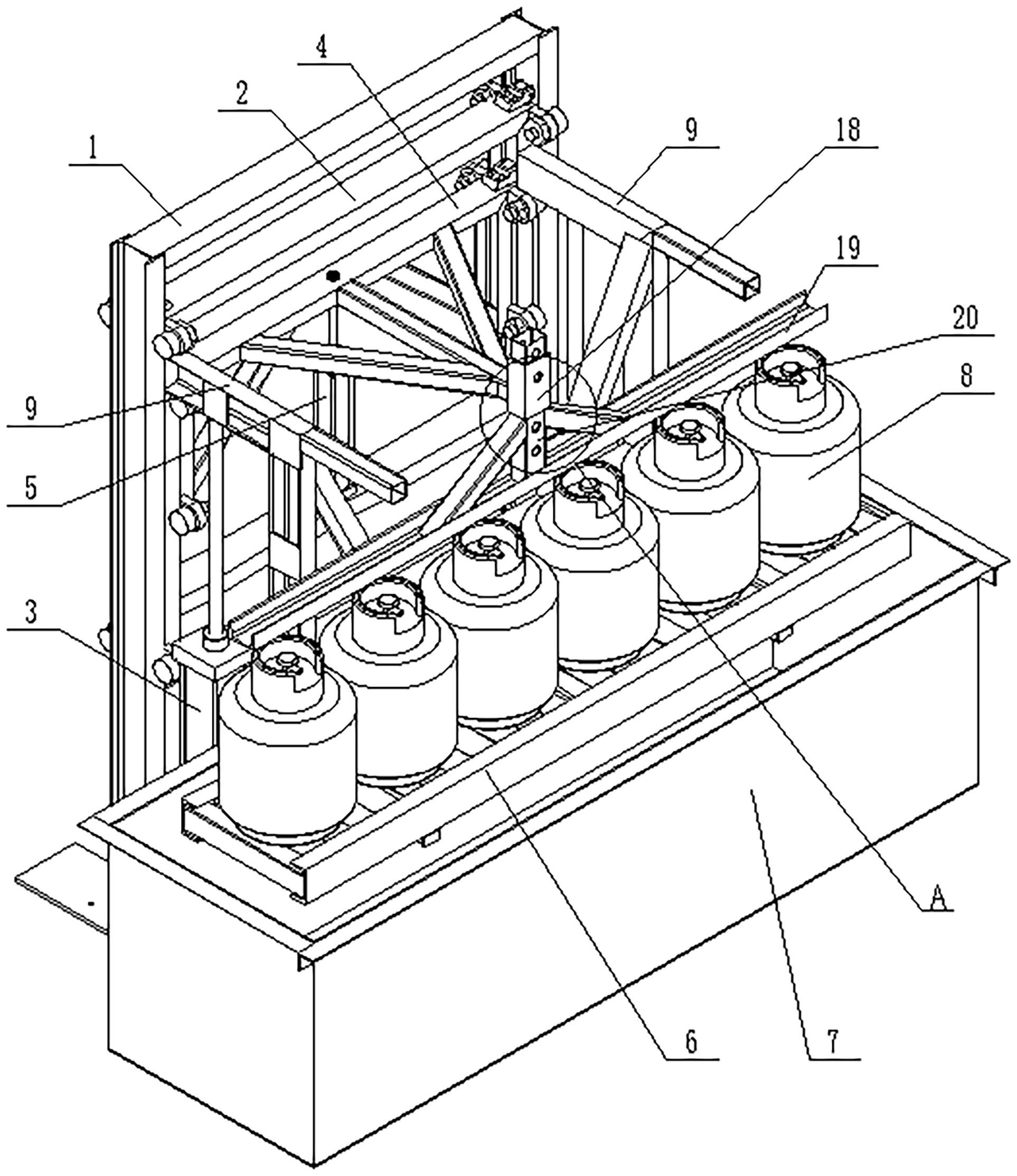

3、一种钢瓶在线气密性检测装置,包括框架、升降支架、输送辊道、测试水箱和压紧装置,升降支架可上下移动的设置在框架上,输送辊道设置在升降支架上,用于放置液化气钢瓶,测试水箱设置在框架一侧,且位于输送辊道下方,压紧装置设置在升降支架上,用于液化气钢瓶的压紧定位。

4、优选的,压紧装置包括升降压架和压架气缸,压架气缸的固定端设置在升降支架上,压架气缸的伸出端连接在升降压架的一侧,升降压架的另一侧设置有套管,套管内设置有压紧组件;

5、压架气缸带动升降压架上下移动,从而带动压紧组件实现对液化气钢瓶的压紧和放松,压紧组件在对液化气钢瓶压紧时,压紧组件压紧在液化气钢瓶顶部的后半部分,既保证了压紧的牢固,又不影响工作人员观察泄漏点。

6、优选的,压紧组件包括压紧板和连接杆,连接杆垂直设置在压紧板上,且可插入连接在套管内,连接杆上沿轴向设置有若干调节孔,套管上设置有可与调节孔相适配的锁止孔,锁止孔内插设有锁止销;

7、压紧板压紧液化气钢瓶,通过调节不同的调节孔与锁止孔相适配,并通过锁止销插装在锁止孔和调节孔内,调整压紧板的安装高度,适应不同高度液化气钢瓶的压紧,适应范围广。

8、优选的,升降支架上对称设置有两个延伸杆,输送辊道设置在延伸杆远离框架的一端;

9、通过延伸杆对输送辊道进行安装和连接,实现整体的合理布局,提高整体结构的紧凑性。

10、优选的,升降支架通过两个对称设置的支架气缸在框架内上下移动,两个支架气缸的固定端均设置在框架的底板上,支架气缸的伸出端分别与两个延伸杆连接;

11、两个支架气缸支撑力度大,保证对升降支架及输送辊道支撑的稳定,两个支架气缸对称设置,保证支撑力的均衡,升降平稳。

12、优选的,升降支架上设置有第一导向轮组和第二导向轮组,第一导向轮组设置有四组,四组第一导向轮组两两对称的设置在升降支架的上下端面上,第一导向轮组包括第一轮座以及可转动设置在第一轮座上的第一导轮,第一导轮与框架的左右内侧壁滚动贴合,第二导向轮组设置有四组,四组第二导向轮组两两对称的设置在升降支架的前后侧壁上,第二导向轮组包括第二轮座和两个第二导轮,两个第二导轮对称设置在第二轮座上,且与框架的前后外侧壁滚动贴合;

13、通过第一导轮与框架内侧壁的滚动贴合,以及第二导轮与框架外侧壁的滚动贴合,为升降支架在框架上的升降进行导向,保证升降支架上下移动的平稳和顺畅,避免升降时卡滞。

14、优选的,升降压架上设置有第三导向轮组和第四导向轮组,第三导向轮组设置有四组,四组第三导向轮组两两对称的设置在升降压架的上下端面上,第三导向轮组包括第三轮座以及可转动设置在第三轮座上的第三导轮,第三导轮与升降支架的左右内侧壁滚动贴合,第四导向轮组设置有四组,四组第四导向轮组两两对称的设置在升降压架的前后侧壁上,第四导向轮组包括第四轮座和两个第四导轮,两个第四导轮对称设置在第四轮座上,且与升降支架的前后外侧壁滚动贴合;

15、通过第三导轮与升将支架内侧壁的滚动贴合,以及第四导轮与升降支架外侧壁的滚动贴合,为升降压架在升降支架上的升降进行导向,保证升降压架上下移动的平稳和顺畅,避免升降时卡滞。

16、本实用新型的有益效果是:

17、本实用新型通过压架气缸的驱动,带动压紧板实现对多个液化气钢瓶的压紧,压紧可靠,消除液化气钢瓶掉落的安全隐患,通过支架气缸带动升降支架上下移动,带动升降压架、输送辊道及液化气钢瓶整体升降,操作者对检测结果的观察更加直观,无需来回走动,提高工作效率,降低劳动强度,节省人工成本,并可通过调整压紧板的安装高度,满足不同高度液化气钢瓶的压紧及检测,适用范围广,可同时对多个液化气钢瓶进行检测,实现液化气钢瓶的在线批量检测,检测效率高,运行稳定可靠。

技术特征:

1.一种钢瓶在线气密性检测装置,其特征在于:包括框架(1)、升降支架(2)、输送辊道(6)、测试水箱(7)和压紧装置,所述升降支架(2)可上下移动的设置在所述框架(1)上,所述输送辊道(6)设置在升降支架(2)上,用于放置液化气钢瓶(8),所述测试水箱(7)设置在框架(1)一侧,且位于输送辊道(6)下方,所述压紧装置设置在升降支架(2)上,用于液化气钢瓶(8)的压紧定位。

2.根据权利要求1所述的钢瓶在线气密性检测装置,其特征在于:所述压紧装置包括升降压架(4)和压架气缸(5),所述压架气缸(5)的固定端设置在升降支架(2)上,压架气缸(5)的伸出端连接在升降压架(4)的一侧,升降压架(4)的另一侧设置有套管(18),所述套管(18)内设置有压紧组件。

3.根据权利要求2所述的钢瓶在线气密性检测装置,其特征在于:所述压紧组件包括压紧板(19)和连接杆(20),所述连接杆(20)垂直设置在所述压紧板(19)上,且可插入连接在套管(18)内,连接杆(20)上沿轴向设置有若干调节孔(21),套管(18)上设置有可与所述调节孔(21)相适配的锁止孔(22),所述锁止孔(22)内插设有锁止销(23)。

4.根据权利要求1所述的钢瓶在线气密性检测装置,其特征在于:所述升降支架(2)上对称设置有两个延伸杆(9),输送辊道(6)设置在所述延伸杆(9)远离框架(1)的一端。

5.根据权利要求4所述的钢瓶在线气密性检测装置,其特征在于:所述升降支架(2)通过两个对称设置的支架气缸(3)在框架(1)内上下移动,两个所述支架气缸(3)的固定端均设置在框架(1)的底板上,支架气缸(3)的伸出端分别与两个延伸杆(9)连接。

6.根据权利要求1所述的钢瓶在线气密性检测装置,其特征在于:所述升降支架(2)上设置有第一导向轮组和第二导向轮组,所述第一导向轮组设置有四组,四组第一导向轮组两两对称的设置在升降支架(2)的上下端面上,第一导向轮组包括第一轮座(10)以及可转动设置在所述第一轮座(10)上的第一导轮(11),所述第一导轮(11)与框架(1)的左右内侧壁滚动贴合,所述第二导向轮组设置有四组,四组第二导向轮组两两对称的设置在升降支架(2)的前后侧壁上,第二导向轮组包括第二轮座(12)和两个第二导轮(13),两个所述第二导轮(13)对称设置在所述第二轮座(12)上,且与框架(1)的前后外侧壁滚动贴合。

7.根据权利要求2或3所述的钢瓶在线气密性检测装置,其特征在于:所述升降压架(4)上设置有第三导向轮组和第四导向轮组,所述第三导向轮组设置有四组,四组第三导向轮组两两对称的设置在升降压架(4)的上下端面上,第三导向轮组包括第三轮座(14)以及可转动设置在所述第三轮座(14)上的第三导轮(15),所述第三导轮(15)与升降支架(2)的左右内侧壁滚动贴合,所述第四导向轮组设置有四组,四组第四导向轮组两两对称的设置在升降压架(4)的前后侧壁上,第四导向轮组包括第四轮座(16)和两个第四导轮(17),两个所述第四导轮(17)对称设置在所述第四轮座(16)上,且与升降支架(2)的前后外侧壁滚动贴合。

技术总结

本技术涉及液化气钢瓶检测技术领域,尤其公开了一种钢瓶在线气密性检测装置,包括框架、升降支架、输送辊道、测试水箱和压紧装置,升降支架可上下移动的设置在框架上,输送辊道设置在升降支架上,测试水箱设置在框架一侧,且位于输送辊道下方,压紧装置设置在升降支架上。本技术通过压架气缸带动压紧板实现对多个液化气钢瓶的压紧,压紧可靠,通过支架气缸带动带动升降压架、输送辊道及液化气钢瓶整体升降,对检测结果的观察更加直观,提高工作效率,节省人工成本,并可通过调整压紧板的安装高度,满足不同高度液化气钢瓶的压紧及检测,适用范围广,可实现液化气钢瓶的在线批量检测,检测效率高,运行稳定可靠。

技术研发人员:边境,陈洪山

受保护的技术使用者:山东赛思特流体控制系统有限公司

技术研发日:20230625

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!