一种大桶检漏设备的制作方法

本技术涉及钢桶检漏,尤其是一种大桶检漏设备。

背景技术:

1、气密性试验是钢桶生产过程中需要全数检验的项目,通常采用氦气检漏方式对钢桶的密封性能进行检测,氦气检漏方式依靠氦气检漏设备,通过将内部充满氦气的钢桶放入真空环境中,随后检测真空环境中是否存在氦气,即可判断钢桶是否漏气。

2、现有技术中的氦气检漏设备主要包括抽真空系统、氦气检测机构、真空筒、托桶底座、提升机构以及电气控制系统等模块,一台设备通常可以同时检测两个钢桶。检测时,两个钢桶共用一套抽真空系统,将两个待检测的、充满氦气的钢桶放入两个托桶底座内,通过对应的提升机构驱动托桶底座沿竖直方向作向上的直线运动,从而将两个钢桶分别送入两个真空筒内,托桶底座内设置有密封圈,从而可以与真空筒密封连接,随后通过抽真空系统将真空筒内抽至真空,若钢桶存在漏气,则钢桶内的氦气会在压差的作用下泄漏至真空筒内,从而被氦气检测机构检测到,氦气检测机构发出相应的警报信号。但是,现有技术中的氦气检漏设备气密性检测时间长,从而使得检测效率低下;同时,关键零部件故障率高,易损坏,后期维护使用成本高。

技术实现思路

1、本申请人针对上述现有生产技术中的缺点,提供一种大桶检漏设备,通过设置放气口及相应的放气阀,在进行漏气检测的同时使真空筒内充入大气,方便真空筒与调心底座快速分离,从而极大地节省了检测时间,有效提高检测效率;同时,反向安装第一挡板阀,使得其阀板开闭容易,极大地降低了挡板阀的损坏率,降低大桶检漏设备的维护成本。

2、本实用新型所采用的技术方案如下:

3、一种大桶检漏设备,包括抽真空系统,所述抽真空系统的输出端通过三通管路组件连接对称布置的检漏装置,单个检漏装置的结构为:包括第一连接管组件,所述第一连接管组件一端通过反向安装的第一挡板阀与三通管路组件连接,第一连接管组件另一端通过第二挡板阀与第二连接管组件一端连接,第一连接管组件的侧壁上配合安装有漏气检测机构,第一连接管组件与第二连接管组件的侧壁上开有数个放气口,单个放气口配合安装有放气阀,第二连接管组件另一端配合安装有真空筒,所述真空筒的底部设置有法兰连接面,所述法兰连接面沿圆周配合安装有密封组件,真空筒的下方配合安装有用于放置工件的调心底座,所述调心底座的一旁配合安装有提升气缸,所述提升气缸驱动调心底座沿竖直方向作直线运动。

4、作为上述技术方案的进一步改进:

5、检测时,通过提升气缸驱动调心底座上升,将工件运送至真空筒内部,调心底座自动调节与真空筒法兰连接面的间隙,真空筒通过密封组件与调心底座密封装配,开启第一挡板阀,同时通过抽真空系统将真空筒内抽至负压,随后关闭第一挡板阀,同时开启放气阀8,使得真空筒内充入大气,从而使调心底座带动工件下降。

6、所述第一挡板阀内部的阀板朝向真空筒安装。

7、所述调心底座的结构为:包括顶部设置有敞口的底座本体,所述底座本体敞口内的中心位置通过轴承座配合安装有立式轴承,所述立式轴承的内圈与连接轴配合安装,连接轴的外圆周面上对称安装有连接板,所述连接板的顶部同时固定堵板法兰,所述堵板法兰的外圆周面上配合安装有环形法兰,所述环形法兰的端面伸出至底座本体,同时通过弹性密封件与底座本体配合安装。

8、所述抽真空系统采用真空泵,通过第一连接管组件与第二连接管组件将与调心底座密封装配后的真空筒内部抽至负压。

9、所述工件的内部预先充入氦气。

10、所述漏气检测机构用于检测真空筒内部是否存在从工件内漏出的氦气。

11、所述调心底座与提升气缸的缸筒配合安装。

12、所述真空筒的形状与工件的形状对应。

13、所述大桶检漏设备配合安装有控制系统。

14、本实用新型的有益效果如下:

15、本实用新型结构紧凑、合理,操作方便,通过设置放气口及相应的放气阀,使得大桶检漏设备能够在进行漏气检测的同时即可完成真空筒与调心底座的分离,其动作同步连续,能够有效缩短检测时间,提高气密性检测效率。

16、本实用新型还包括如下优点:

17、(1)本实用新型中通过反向安装第一挡板阀,使第一挡板阀的阀板朝向真空筒安装,当真空筒内为大气状态时,阀板开启容易,能够极大地降低第一挡板阀的损坏率,延长其使用寿命。

18、(2)本实用新型中通过设置调心底座,基于立式轴承的调心特点,能够使调心底座的环形法兰面与真空筒底部的法兰连接面接触时,自动调节两个接触面之间的间隙,保证大桶检漏设备的密封性能。

19、(3)本实用新型中通过在真空筒底部法兰连接面上设置密封组件,使得密封组件朝下安装,在保证其密封连接性能的同时不易损坏、不易积留脏污,降低大桶检漏设备的维护使用成本。

20、(4)本实用新型中设置有控制系统,能够完成自动检测,提高设备的自动化程度,并能够保证设备动作节拍连续合理。

21、(5)本实用新型能够极大地提高钢桶气密性检测效率,检测效率相较于传统的钢桶检漏设备可提升一倍,由原来的每分钟3-4个提高到6-7个。

技术特征:

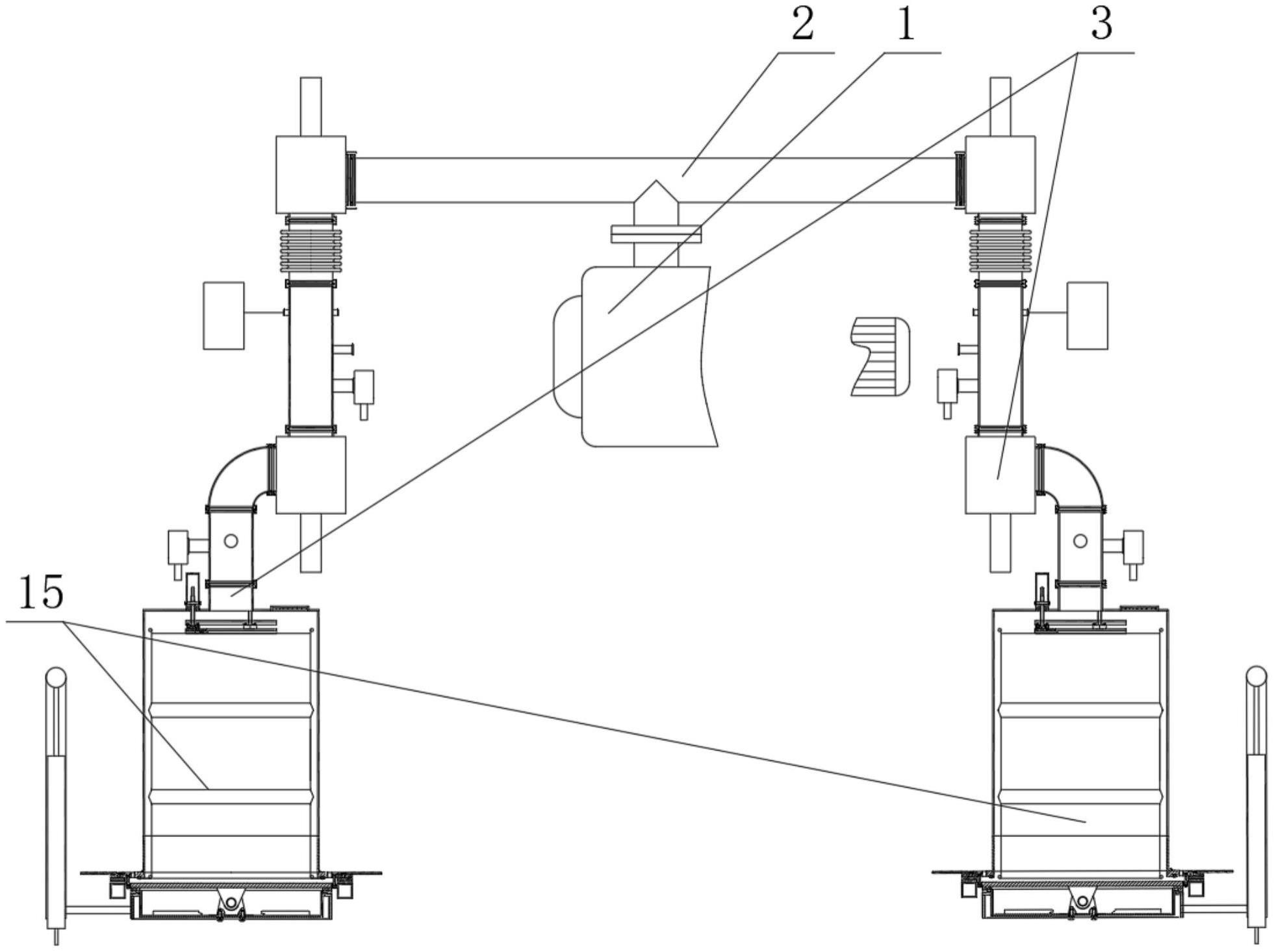

1.一种大桶检漏设备,包括抽真空系统(1),所述抽真空系统(1)的输出端通过三通管路组件(2)连接对称布置的检漏装置(3),其特征在于:单个检漏装置(3)的结构为:包括第一连接管组件(6),所述第一连接管组件(6)一端通过反向安装的第一挡板阀(5)与三通管路组件(2)连接,第一连接管组件(6)另一端通过第二挡板阀(10)与第二连接管组件(9)一端连接,第一连接管组件(6)的侧壁上配合安装有漏气检测机构(4),第一连接管组件(6)与第二连接管组件(9)的侧壁上开有数个放气口(7),单个放气口(7)配合安装有放气阀(8),第二连接管组件(9)另一端配合安装有真空筒(11),所述真空筒(11)的底部设置有法兰连接面,所述法兰连接面沿圆周配合安装有密封组件(13),真空筒(11)的下方配合安装有用于放置工件(15)的调心底座(12),所述调心底座(12)的一旁配合安装有提升气缸(14),所述提升气缸(14)驱动调心底座(12)沿竖直方向作直线运动。

2.如权利要求1所述的一种大桶检漏设备,其特征在于:检测时,通过提升气缸(14)驱动调心底座(12)上升,将工件(15)运送至真空筒(11)内部,调心底座(12)自动调节与真空筒(11)法兰连接面的间隙,真空筒(11)通过密封组件(13)与调心底座(12)密封装配,开启第一挡板阀(5),同时通过抽真空系统(1)将真空筒(11)内抽至负压,随后关闭第一挡板阀(5),同时开启放气阀(8),使得真空筒(11)内充入大气,从而使调心底座(12)带动工件(15)下降。

3.如权利要求1所述的一种大桶检漏设备,其特征在于:所述第一挡板阀(5)内部的阀板朝向真空筒(11)安装。

4.如权利要求1所述的一种大桶检漏设备,其特征在于:所述调心底座(12)的结构为:包括顶部设置有敞口的底座本体(1201),所述底座本体(1201)敞口内的中心位置通过轴承座配合安装有立式轴承(1202),所述立式轴承(1202)的内圈与连接轴(1203)配合安装,连接轴(1203)的外圆周面上对称安装有连接板(1204),所述连接板(1204)的顶部同时固定堵板法兰(1205),所述堵板法兰(1205)的外圆周面上配合安装有环形法兰(1206),所述环形法兰(1206)的端面伸出至底座本体(1201),同时通过弹性密封件与底座本体(1201)配合安装。

5.如权利要求1所述的一种大桶检漏设备,其特征在于:所述抽真空系统(1)采用真空泵,通过第一连接管组件(6)与第二连接管组件(9)将与调心底座(12)密封装配后的真空筒(11)内部抽至负压。

6.如权利要求1所述的一种大桶检漏设备,其特征在于:所述工件(15)的内部预先充入氦气。

7.如权利要求1所述的一种大桶检漏设备,其特征在于:所述漏气检测机构(4)用于检测真空筒(11)内部是否存在从工件(15)内漏出的氦气。

8.如权利要求1所述的一种大桶检漏设备,其特征在于:所述调心底座(12)与提升气缸(14)的缸筒配合安装。

9.如权利要求1所述的一种大桶检漏设备,其特征在于:所述真空筒(11)的形状与工件(15)的形状对应。

10.如权利要求1所述的一种大桶检漏设备,其特征在于:所述大桶检漏设备配合安装有控制系统。

技术总结

本技术涉及一种大桶检漏设备,包括第一连接管组件,第一连接管组件通过反向安装的第一挡板阀与抽真空系统连接,第一连接管组件通过第二挡板阀和第二连接管组件与真空筒的内部连通,第一连接管组件的侧壁上配合安装有漏气检测机构,第一连接管组件与第二连接管组件的侧壁上开有数个放气口,单个放气口配合安装有放气阀,真空筒的下方配合安装有调心底座,调心底座的一旁配合安装有提升气缸。通过设置放气口及相应的放气阀,在进行漏气检测的同时使真空筒内充入大气,从而极大地节省了检测时间,有效提高检测效率;同时,反向安装第一挡板阀,使得其阀板开闭容易,极大地降低了挡板阀的损坏率,降低大桶检漏设备的维护成本。

技术研发人员:李瑞,黄启苗,金雷

受保护的技术使用者:中粮包装(昆山)有限公司

技术研发日:20230626

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!