一种管壁厚度检测装置的制作方法

本技术涉及厚度检测设备,具体为一种管壁厚度检测装置。

背景技术:

1、管道是指用管子、管子连接件和阀门等连接成的用于输送气体、液体或带固体颗粒的流体的装置,在管道的生产过程中,为保证管道的生产质量,需要使用到厚度检测装置,来对管道的管壁厚度进行检测。

2、专利文件cn217654490u公开了一种涡壳出口管壁厚度检测装置,包括:底座,所述底座上设有转动基座;支架,所述支架设置在所述底座的上方,且与所述底座固定连接;一组相对设置的测量臂,滑动安装于所述支架上;抵推弹簧,两端分别抵接所述支架以及所述测量臂;其中,将涡壳放置于转动基座后,所述测量臂的末端抵触于涡壳的侧壁,以测量涡壳的厚度。本实用新型可以在测量过程中可以增加测量结果的精确性。

3、上述公开文献的涡壳出口管壁厚度检测装置,主要考虑如何将涡壳放置于转动基座后,所述测量臂的末端抵触于涡壳的侧壁,以测量涡壳的厚度。本实用新型可以在测量过程中可以增加测量结果的精确性,现有的管壁厚度检测装置在使用过程中,需要保证其便于对管道的多个角度的管壁厚度进行检测,以防止在面对体积较大,重量较高的管道时,通过转动管道来测量多个角度的管壁厚度方式较为不便的技术问题。

4、有鉴于此,有必要研究出一种管壁厚度检测装置,进而能够提高该管壁厚度检测装置在使用过程中的实用性。

技术实现思路

1、本实用新型的目的在于提供一种管壁厚度检测装置,以解决上述背景技术中提出的防止在面对体积较大,重量较高的管道时,通过转动管道来测量多个角度的管壁厚度方式较为不便的技术问题。

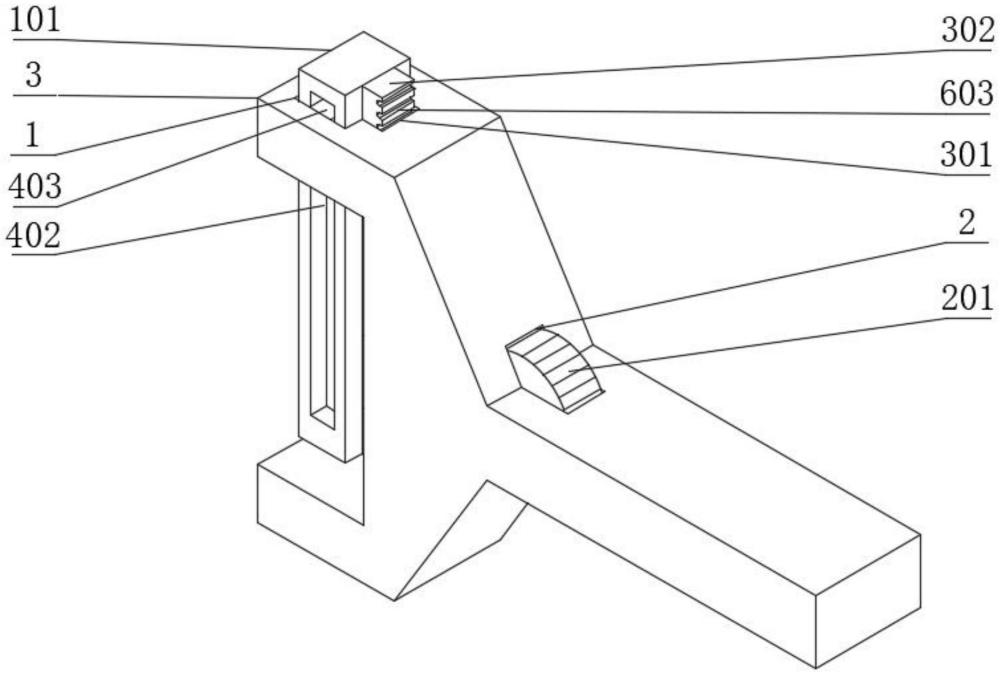

2、为实现上述目的,本实用新型提供如下技术方案,一种管壁厚度检测装置,包括第一滑槽、第一安装槽和检测装置壳体,所述检测装置壳体顶部的一端开设有第一滑槽,所述检测装置壳体顶部的中部开设有第一安装槽;

3、所述第一滑槽内壁安装有第一滑块,所述第一滑块的底部开设有第一连接孔,所述第一连接孔的内壁安装有第一滚轮;

4、所述检测装置壳体的内壁开设有第二连接孔,所述第二连接孔的内壁安装有第二滚轮,且第二滚轮的外壁安装于第一滚轮的外壁。

5、优选的,所述第一安装槽内壁安装有旋钮,旋钮的背面安装有第一传动辊。

6、优选的,所述第一滑槽的一侧开设有第二滑槽,第二滑槽的内壁安装有第二滑块,且第二滑块的一端安装于第一滑块一侧的中部。

7、优选的,所述第一滑块一侧的外侧设置有一组刻度线,第一滑块的两端开设有第三滑槽,第三滑槽的内壁安装有第三滑块,且第三滑块的一端安装于第一滑槽的内壁。

8、优选的,所述第三滑块的一端均开设有一组限制槽,限制槽的内壁安装有压力弹簧,压力弹簧的一端安装有摩擦块,且摩擦块的一端安装于第三滑槽的内壁。

9、优选的,所述第二滑槽的内壁开设有第二安装槽,第二安装槽的内壁安装有齿轮,齿轮的外壁安装于齿槽的内壁,且齿槽开设于第二滑块的一侧。

10、优选的,所述齿轮的背面安装有第二传动辊,第二传动辊的外壁安装有传动带,且传动带的内壁的另一端安装于第一传动辊的外壁。

11、与现有技术相比,本实用新型的有益效果如下:

12、1、本实用新型通过检测装置壳体的外形设置,方便使用人员进行携带,通过第一滑槽、第一滑块、第一连接孔、第一滚轮、第二连接孔和第二滚轮的设置,在对管道进行检测时,无需调节第一滑块的高度,通过第一滚轮和第二滚轮,能够方便检测装置在管道上进行移动,进而能够在管壁厚度检测装置的使用过程中,便于对管道的多个角度的管壁厚度进行检测。

13、2、本实用新型通过转动旋钮能够带动第一传动辊旋转,第一传动辊旋转能够带动传动带和第二传动辊旋转,进而带动齿轮旋转,通过第二滑槽、第二滑块和齿槽的设置,旋钮转动能够对第一滑块的位置进行调节,再通过刻度线,便能够完成对管道壁厚的检测,通过第三滑槽、第三滑块、限制槽、压力弹簧和摩擦块的设置,能够对第一滑块进行限制,能够避免因自身重量等情况,而导致第一滑块的位置出现变化的问题。

技术特征:

1.一种管壁厚度检测装置,包括第一滑槽(1)、第一安装槽(2)和检测装置壳体(3),其特征在于:所述检测装置壳体(3)顶部的一端开设有第一滑槽(1),所述检测装置壳体(3)顶部的中部开设有第一安装槽(2);

2.根据权利要求1所述的一种管壁厚度检测装置,其特征在于:所述第一安装槽(2)内壁安装有旋钮(201),旋钮(201)的背面安装有第一传动辊(202)。

3.根据权利要求1所述的一种管壁厚度检测装置,其特征在于:所述第一滑槽(1)的一侧开设有第二滑槽(301),第二滑槽(301)的内壁安装有第二滑块(302),且第二滑块(302)的一端安装于第一滑块(101)一侧的中部。

4.根据权利要求1所述的一种管壁厚度检测装置,其特征在于:所述第一滑块(101)一侧的外侧设置有一组刻度线(401),第一滑块(101)的两端开设有第三滑槽(402),第三滑槽(402)的内壁安装有第三滑块(403),且第三滑块(403)的一端安装于第一滑槽(1)的内壁。

5.根据权利要求4所述的一种管壁厚度检测装置,其特征在于:所述第三滑块(403)的一端均开设有一组限制槽(501),限制槽(501)的内壁安装有压力弹簧(502),压力弹簧(502)的一端安装有摩擦块(503),且摩擦块(503)的一端安装于第三滑槽(402)的内壁。

6.根据权利要求3所述的一种管壁厚度检测装置,其特征在于:所述第二滑槽(301)的内壁开设有第二安装槽(601),第二安装槽(601)的内壁安装有齿轮(602),齿轮(602)的外壁安装于齿槽(603)的内壁,且齿槽(603)开设于第二滑块(302)的一侧。

7.根据权利要求6所述的一种管壁厚度检测装置,其特征在于:所述齿轮(602)的背面安装有第二传动辊(701),第二传动辊(701)的外壁安装有传动带(702),且传动带(702)的内壁的另一端安装于第一传动辊(202)的外壁。

技术总结

本技术公开了一种管壁厚度检测装置,包括第一滑槽、第一安装槽和检测装置壳体,所述检测装置壳体顶部的一端开设有第一滑槽,所述检测装置壳体顶部的中部开设有第一安装槽,所述第一滑槽内壁安装有第一滑块,所述第一滑块的底部开设有第一连接孔,所述第一连接孔的内壁安装有第一滚轮。本技术通过检测装置壳体的外形设置,方便使用人员进行携带,通过第一滑槽、第一滑块、第一连接孔、第一滚轮、第二连接孔和第二滚轮的设置,在对管道进行检测时,无需调节第一滑块的高度,通过第一滚轮和第二滚轮,能够方便检测装置在管道上进行移动,进而能够在管壁厚度检测装置的使用过程中,便于对管道的多个角度的管壁厚度进行检测。

技术研发人员:张雷

受保护的技术使用者:安徽海丰新材料科技有限公司

技术研发日:20230814

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!