压载舱液位检测装置的制作方法

本申请涉及船舶压载舱液位检测,尤其是涉及一种压载舱液位检测装置。

背景技术:

1、目前,船舶的压载舱液位检测常采用吹气式传感检测方式,如图1和图2所示,吹气式传感检测装置包括测量管1’、导气管2’、气电式液位传感器3’、节流阀以及减压阀4’等,压载舱包括相连通的底部压载舱7’和侧部压载舱8’,测量管1’的下部插设在底部压载舱7’内,且其顶部与侧部压载舱8’的顶部相平齐或者高于侧部压载舱8’,导气管2’安装在底部压载舱7’的侧部,吹气式传感检测装置的工作原理如下:压缩空气经减压阀4’调整至工作压力为3至3.5公斤,并通过传感器内置的节流阀节流,气体最终由与舱体下部接近的管口呈气泡的状态逸出,这时导气管2’内压力与舱内液体静压力几乎相等,这样传感器的敏感元件(感压膜片)感受到导气管2’内压力,经过温度补偿和线性修正,转化成标准电信号,然后再通过plc单元5’把电流信号转换成液位信息传送到监视屏6’。由于导气管2’内排出的气泡会流入到测量管1’内,由于气泡翻滚,导致测量管1’的测量位置忽高忽低,导致检测结果不准确。

技术实现思路

1、本申请的目的在于提供一种压载舱液位检测装置,在一定程度上解决了现有技术中存在的船舶的压载舱液位检测采用吹气式传感检测方式时,导气管内排出的气泡会流入到测量管内,由于气泡翻滚,导致测量管的测量位置忽高忽低,导致检测结果不准确的技术问题。

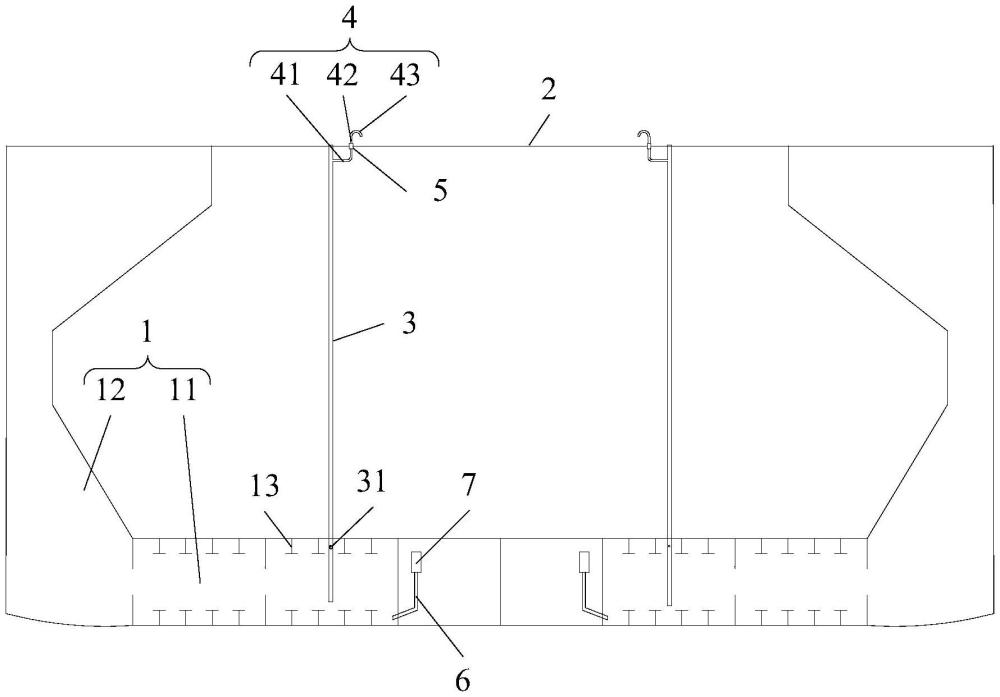

2、本申请提供了一种压载舱液位检测装置,用于检测船舶的压载舱内的液位,且所述压载舱包括相连通的底部压载舱和侧部压载舱,所述底部压载舱的内顶壁上设置有沿其长度方向顺次间隔设置的多个隔板,所述压载舱液位检测装置包括:测量管以及排气管;

3、其中,所述测量管的一端伸入所述底部压载舱内;所述测量管的另一端伸出所述底部压载舱并且沿着所述侧部压载舱的高度方向延伸,直至与所述侧部压载舱的顶部相平齐或者高于所述侧部压载舱的顶部;

4、所述排气管的一端与所述测量管的外露于所述底部压载舱的结构相连通,所述排气管的另一端延伸出与所述侧部压载舱的顶部相平齐的甲板外;任一所述隔板上均设置有隔板孔,以形成排气通道。

5、在上述技术方案中,进一步地,所述测量管的位于所述底部压载舱内的结构上开设有透气孔。

6、在上述任一技术方案中,进一步地,所述测量管的与所述隔板相对应的高度位置处开设有透气孔。

7、在上述任一技术方案中,进一步地,所述排气管呈鹅颈状。

8、在上述任一技术方案中,进一步地,所述排气管包括顺次相连通的第一排气管、第二排气管以及第三排气管,且三者相连接处均为光滑圆弧过渡连接;

9、其中,所述第一排气管沿着垂直于所述测量管的高度方向延伸;所述第二排气管沿着平行于所述测量管的高度方向延伸;所述第三排气管沿着弧形的方向延伸,且其终端朝向所述甲板。

10、在上述任一技术方案中,进一步地,所述甲板开设有过孔,所述排气管的部分结构穿过所述过孔延伸至所述甲板的外部。

11、在上述任一技术方案中,进一步地,所述压载舱液位检测装置还包括安装座,所述排气管通过所述安装座固定于所述甲板上。

12、在上述任一技术方案中,进一步地,所述安装座为法兰,其通过紧固构件安装于所述甲板的上表面;

13、或者,所述安装座为橡胶套,其插接于所述过孔内或者通过紧固构件安装于所述甲板的上表面。

14、在上述任一技术方案中,进一步地,所述排气管与所述测量管的靠近其顶部的位置相连通。

15、在上述任一技术方案中,进一步地,所述压载舱液位检测装置还包括气电式液位传感器、导气管、压缩机、减压阀、节流阀、控制器以及显示屏;

16、其中,所述导气管的一端与所述底部压载舱的远离所述侧部压载舱的一侧的内部相连通,所述导气管的另一端与所述气电式液位传感器相连通;所述节流阀设置在所述导气管上且靠近所述气电式液位传感器设置,且所述压缩机通过所述减压阀与所述节流阀相连通;所述控制器分别与所述液位传感器、所述节流阀以及所述显示屏通信连接。

17、与现有技术相比,本申请的有益效果为:

18、利用本申请提供的压载舱液位检测装置对压载舱的液位进行检测时,对于底部压载舱中的气泡可经由隔板上的隔板孔最终由底部压载舱排出至侧部压载舱,进而再从侧部压载舱顶部的排气口排出,进而不会进入到测量管的内部,此外,即使测量管内存在气泡,其中的一部分气泡可由透气孔排到底部压载舱的水中,并且由前述的隔板上的隔板孔排走,测量管内的另一部分气泡可由与测量管相连通的排气管排走,不会造成测量管内气泡翻滚,提升液位检测的精准性。

技术特征:

1.一种压载舱液位检测装置,用于检测船舶的压载舱内的液位,且所述压载舱包括相连通的底部压载舱和侧部压载舱,所述底部压载舱的内顶壁上设置有沿其长度方向顺次间隔设置的多个隔板,其特征在于,所述压载舱液位检测装置包括:测量管以及排气管;

2.根据权利要求1所述的压载舱液位检测装置,其特征在于,所述测量管的位于所述底部压载舱内的结构上开设有透气孔。

3.根据权利要求2所述的压载舱液位检测装置,其特征在于,所述测量管的与所述隔板相对应的高度位置处开设有透气孔。

4.根据权利要求1所述的压载舱液位检测装置,其特征在于,所述排气管呈鹅颈状。

5.根据权利要求4所述的压载舱液位检测装置,其特征在于,所述排气管包括顺次相连通的第一排气管、第二排气管以及第三排气管,且三者相连接处均为光滑圆弧过渡连接;

6.根据权利要求1所述的压载舱液位检测装置,其特征在于,所述甲板开设有过孔,所述排气管的部分结构穿过所述过孔延伸至所述甲板的外部。

7.根据权利要求6所述的压载舱液位检测装置,其特征在于,所述压载舱液位检测装置还包括安装座,所述排气管通过所述安装座固定于所述甲板上。

8.根据权利要求7所述的压载舱液位检测装置,其特征在于,所述安装座为法兰,其通过紧固构件安装于所述甲板的上表面;

9.根据权利要求7所述的压载舱液位检测装置,其特征在于,所述排气管与所述测量管的靠近其顶部的位置相连通。

10.根据权利要求1至9中任一项所述的压载舱液位检测装置,其特征在于,所述压载舱液位检测装置还包括气电式液位传感器、导气管、压缩机、减压阀、节流阀、控制器以及显示屏;

技术总结

本申请涉及船舶压载舱液位检测技术领域,尤其是涉及一种压载舱液位检测装置,用于检测船舶的压载舱内的液位,且压载舱包括相连通的底部压载舱和侧部压载舱,底部压载舱的内顶壁上设置有沿其长度方向顺次间隔设置的多个隔板,压载舱液位检测装置包括测量管及排气管,测量管的一端伸入底部压载舱内;测量管的另一端伸出底部压载舱并且沿着侧部压载舱的高度方向延伸;排气管的一端与测量管的外露于底部压载舱的结构相连通,排气管的另一端延伸出与侧部压载舱的顶部相平齐的甲板外;测量管的与隔板相对应的高度位置处开设有透气孔孔,且任一隔板上均设置有隔板孔,以形成排气通道。可见,利用本装置能够对压载舱的液位进行精确检测。

技术研发人员:陈静,郑晓,薛亚宾,曹敬,李华,施志军,马利斌,秦一春,倪继平

受保护的技术使用者:上海外高桥造船有限公司

技术研发日:20230816

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!