晶圆同质膜厚检测模组的制作方法

本技术涉及晶圆膜厚检测设备,特别涉及一种晶圆同质膜厚检测模组。

背景技术:

1、晶圆对于半导体器件至关重要,膜厚是影响晶圆物理性质的重要参数之一。膜厚检测模组通常包括定位载具和位于定位载具上方的检测相机,晶圆置于定位载具上,检测相机用于拍摄晶圆,利用红外光学干涉法实现晶圆膜厚的检测。现有的定位载具通常包括与晶圆外轮廓适配的定位槽,晶圆承载于定位槽中,定位槽的槽底与晶圆的下端面贴合接触,以使晶圆呈水平状态,确保检测相机可靠拍摄晶圆。然而采用上述结构,当晶圆置于定位槽内后,难以调整晶圆的水平度,对定位槽槽底的加工要求较高,成本大,且定位槽与晶圆接触面较大,加大了定位槽和晶圆之间存在尘屑的几率,导致晶圆容易受到外部因素影响而无法水平。

2、因此,有必要对现有技术予以改良以克服现有技术中的所述缺陷。

技术实现思路

1、本实用新型的目的在于提供一种晶圆同质膜厚检测模组,便于调节晶圆的水平度。

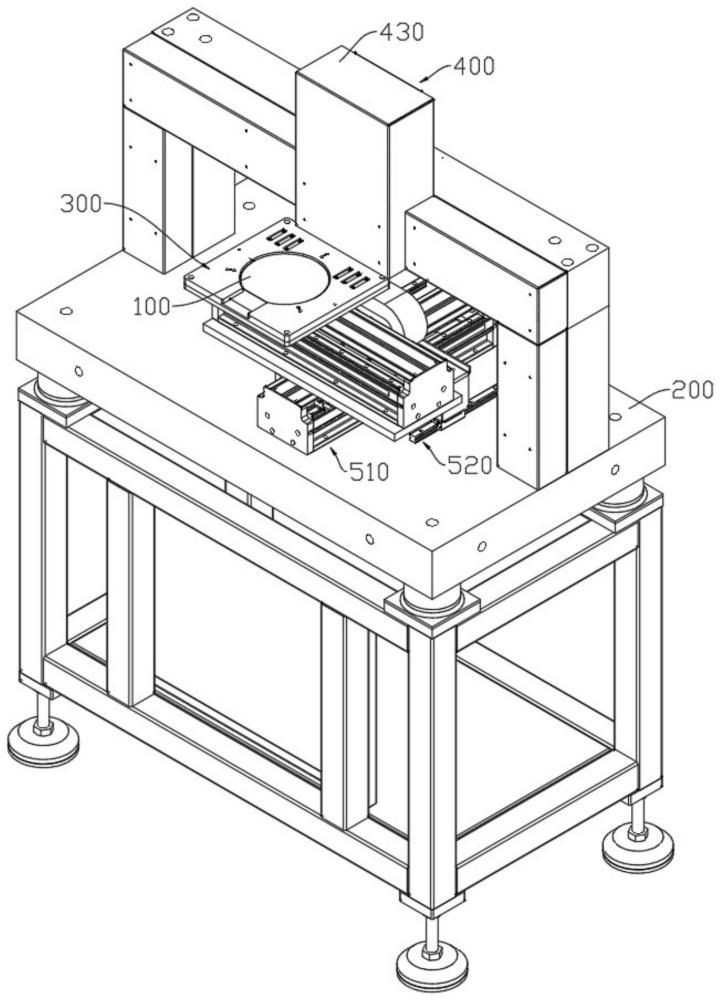

2、本实用新型的目的是通过以下技术方案实现:一种晶圆同质膜厚检测模组,用于检测晶圆的膜厚,其特征在于,包括:

3、机台;

4、定位载具,设置在所述机台上,所述定位载具包括载具板和承载组件,所述载具板沿竖直方向贯通开设有与所述晶圆外轮廓适配的仿形孔,所述承载组件数量有多个,且沿着所述仿形孔的周向均匀分布在所述仿形孔中;

5、检测组件,设置在所述机台上,且位于所述定位载具上方;

6、其中,所述晶圆承载于所述承载组件上,所述承载组件适于在竖直方向调节高度。

7、进一步地,承载组件包括:

8、支撑块,固定在所述载具板的下端面,且沿着所述仿形孔的径向延伸并相对所述仿形孔的内壁凸出;

9、支撑螺丝,用于支撑所述晶圆,且与所述支撑块凸出所述仿形孔内壁的一端螺纹连接;

10、其中,所述支撑螺丝适于相对所述支撑块旋动,并调节竖直方向上的高度。

11、进一步地,所述支撑块沿竖直方向贯通开设有调节孔,所述支撑螺丝包括:

12、螺杆部,与所述调节孔螺纹连接;

13、帽部,与所述螺杆部相接,且位于所述调节孔上方;

14、其中,所述帽部的上端面向内凹陷形成有安装部,所述安装部内固定有用于支撑所述晶圆的垫块。

15、进一步地,所述垫块的上端面相对所述帽部的上端面凸出,所述垫块的上端面为垂直于竖直方向的平面。

16、进一步地,所述垫块为包覆有橡胶或硅胶的包胶垫。

17、进一步地,所述仿形孔的内壁凸设有一圈凸缘,所述凸缘对应所述支撑块的位置处设有避让空间,所述凸缘的上端面与所述支撑块的上端面相平齐,且所述凸缘的上端面和所述支撑块的上端面均垂直于竖直方向。

18、进一步地,所述承载组件数量为三个,且沿着所述仿形孔的周向间隔布置。

19、进一步地,所述载具板沿着所述仿形孔的径向贯通开设有一用于取放所述晶圆的缺口,所述缺口位于相邻两所述承载组件之间。

20、进一步地,所述检测组件包括:

21、第一移动模组,固定在所述机台上;

22、检测相机,朝向所述定位载具,且与所述第一移动模组传动连接;

23、罩壳,罩设在所述检测相机外,且其底部设有开口;

24、其中,所述检测相机适于在所述第一移动模组的驱动下沿竖直方向自所述开口伸出所述罩壳。

25、进一步地,所述膜厚检测模组包括设置在所述机台上的第二移动模组,所述定位载具包括与所述载具板的底面固定连接的底板,所述底板与所述第二移动模组传动连接,所述第二移动模组适于驱动所述定位载具沿水平方向移动。

26、与现有技术相比,本实用新型具有如下有益效果:本实用新型的定位载具包括载具板和承载组件,载具板沿竖直方向贯通开设有与晶圆外轮廓适配的仿形孔,承载组件数量有多个,且沿着仿形孔的周向均匀分布在仿形孔中,晶圆承载于承载组件上,承载组件能够在后续根据需要沿竖直方向调节高度,从而调节晶圆的水平度,对载具板的加工要求较低,降低成本,且能够有效减少晶圆与定位载具的接触面,减小晶圆受外部因素影响水平度的几率。

技术特征:

1.一种晶圆同质膜厚检测模组,用于检测晶圆(100)的膜厚,其特征在于,包括:

2.如权利要求1所述的晶圆同质膜厚检测模组,其特征在于,承载组件(320)包括:

3.如权利要求2所述的晶圆同质膜厚检测模组,其特征在于,所述支撑块(321)沿竖直方向贯通开设有调节孔(3211),所述支撑螺丝(322)包括:

4.如权利要求3所述的晶圆同质膜厚检测模组,其特征在于,所述垫块(323)的上端面相对所述帽部(3222)的上端面凸出,所述垫块(323)的上端面为垂直于竖直方向的平面。

5.如权利要求3所述的晶圆同质膜厚检测模组,其特征在于,所述垫块(323)为包覆有橡胶或硅胶的包胶垫。

6.如权利要求2所述的晶圆同质膜厚检测模组,其特征在于,所述仿形孔(311)的内壁凸设有一圈凸缘(312),所述凸缘(312)对应所述支撑块(321)的位置处设有避让空间,所述凸缘(312)的上端面与所述支撑块(321)的上端面相平齐,且所述凸缘(312)的上端面和所述支撑块(321)的上端面均垂直于竖直方向。

7.如权利要求1所述的晶圆同质膜厚检测模组,其特征在于,所述承载组件(320)数量为三个,且沿着所述仿形孔(311)的周向间隔布置。

8.如权利要求7所述的晶圆同质膜厚检测模组,其特征在于,所述载具板(310)沿着所述仿形孔(311)的径向贯通开设有一用于取放所述晶圆(100)的缺口(313),所述缺口(313)位于相邻两所述承载组件(320)之间。

9.如权利要求1所述的晶圆同质膜厚检测模组,其特征在于,所述检测组件(400)包括:

10.如权利要求1所述的晶圆同质膜厚检测模组,其特征在于,所述膜厚检测模组包括设置在所述机台(200)上的第二移动模组(510),所述定位载具(300)包括与所述载具板(310)的底面固定连接的底板(330),所述底板(330)与所述第二移动模组(510)传动连接,所述第二移动模组(510)适于驱动所述定位载具(300)沿水平方向移动。

技术总结

本技术公开了一种晶圆同质膜厚检测模组,用于检测晶圆的膜厚,包括:机台;定位载具,设置在所述机台上,所述定位载具包括载具板和承载组件,所述载具板沿竖直方向贯通开设有与所述晶圆外轮廓适配的仿形孔,所述承载组件数量有多个,且沿着所述仿形孔的周向均匀分布在所述仿形孔中;检测组件,设置在所述机台上,且位于所述定位载具上方;其中,所述晶圆承载于所述承载组件上,所述承载组件适于在竖直方向调节高度。本技术能够根据需要调节晶圆的水平度,且能够有效减少晶圆与定位载具的接触面,减小晶圆受外部因素影响水平度的几率。

技术研发人员:雷剑锋,刘钦源,郑少宇,刘悦

受保护的技术使用者:普雷赛斯(苏州)智能科技有限公司

技术研发日:20230821

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!