一种双差压传感器的制作方法

本技术属于流体流量测量,涉及一种双差压传感器,特别是涉及一种用于流体控制阀的双差压传感器。

背景技术:

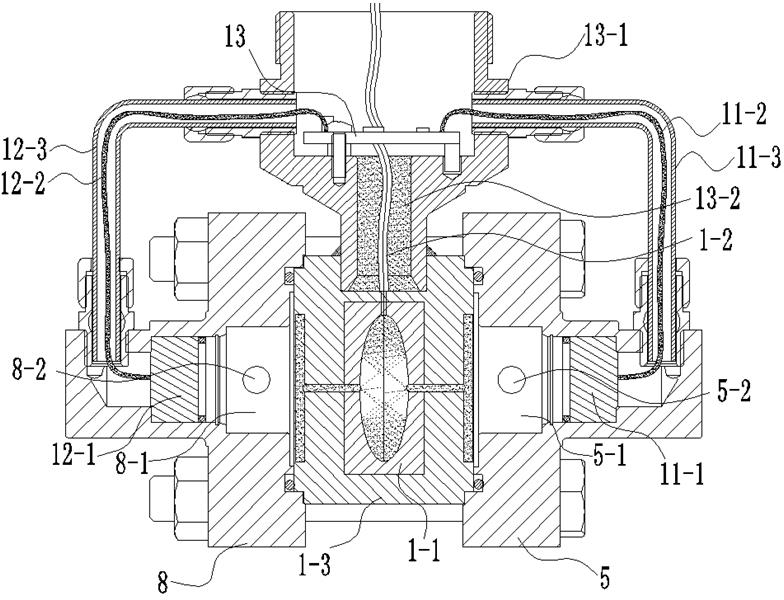

1、中国专利cn201220299081.6公开了一种一体化静压、差压检测装置,如图1所示,装置包括差压压力传感器及其差压引线部、压力传感器(静压压力传感器)及压力引线部、和微处理单元(图略);所述差压压力传感器包括差压压力传感元件1-1以及分别安装于所述差压压力传感元件1-1的高、低压感受端的高压夹板8和低压夹板5;所述高压夹板和低压夹板与差压压力传感元件1-1的高、低压感受端之间分别形成高、低压感压腔体,且在高压夹板8和低压夹板5上分别设有与所述高、低压感压腔体连通的高、低压流体入口,所述差压压力传感元件1-1通过所述差压引线部与微处理单元连接;所述压力传感器(高压压力传感器)包括高压压力传感元件12-1及其高压压力传感元件壳体12-3,所述高压压力传感元件壳体12-3安装于高压夹板上,且所述高压压力传感元件12-1的压力感受端与差压压力传感元件1-1的高压感受端处于同一感压腔体(即高压感压腔体)内,所述高压压力传感元件12-1通过压力引线部与所述微处理单元连接并将其流体测量信号输入至所述微处理单元;为了保证检测装置参考压力点归零,在高压夹板和低压夹板上分别设有连通至高、低压感压腔体的排泄阀,其中低压夹板上设排泄阀4。这种一体化静压、差压检测装置虽然解决现有技术压力传感器连接在差压压力传感器一端引出管道上,由于流体控制阀高低压端不平衡和环境温度不同,导致其所测压力值和差压压力传感器两端实际压力值不符,从而造成后续计算控制阀流量的偏差;但是在工业领域流体控制阀高、低压端压差波动很大且最大可达mpa级别情况下,由于该装置中差压压力传感器差压量程小导致其无法测量流体流量的问题。

技术实现思路

1、为了解决上述问题,本实用新型的目的在于提供一种流体控制阀高、低压端压差大时测量量程大,且压差较小时测量精度高的双差压传感器,双差压传感器设置在一流体控制阀,包括分别设置在所述流体控制阀高、低压端的高、低压压力传感器,设置在所述流体控制阀高、低压端的一差压压力传感器,及与它们分别电连接的一微处理单元。

2、优选的,所述的差压压力传感器或高、低压压力传感器采用压阻式或电容式或压电式压力传感器。

3、优选的,所述差压压力传感器包括差压压力传感元件及其圆柱状壳体,差压电信号线;所述圆柱状壳体左、右两端分别设高、低压夹板,并通过四个螺栓将它们固定在其前后端,所述差压压力传感元件高、低压感受面与高、低压夹板之间分别构成高、低压感压腔体;其中所述圆柱状壳体上端设一凹槽并在其内设一漏斗状的电子仓底座,所述微处理单元安装在所述电子仓底座广口部的内底面上,所述电子仓底座的颈部设内密封体,所述差压电信号线由所述电子仓底座的颈部底端穿过所述内密封体引至微处理单元进行电连接;所述高、低压夹板内分别设与高、低压感压腔体连通的高、低压通道,所述高、低压通道流体入口分别设在高、低压夹板左端面。

4、优选的,所述高、低压夹板右端面上分别设与高、低压感压腔体连通的高、低压排泄阀。

5、优选的,所述高压压力传感器包括在所述圆柱状壳体轴向上设置在高压夹板内的高压压力传感元件及高压引线部,其中所述高压引线部包括将高压压力传感元件与微处理单元电连接的高压电信号线及其外高压引线防护壳体。

6、优选的,所述低压压力传感器包括在所述圆柱状壳体轴向上设置在低压夹板内的低压压力传感元件及低压引线部,其中所述低压引线部包括将低压压力传感元件与微处理单元电连接的低压电信号线及其外低压引线防护壳体。

7、优选的,所述高、低压夹板右端面上分别设与高、低压感压腔体连通的高、低压排泄阀。

8、本发明还提供一种基于双差压传感器的流体流量测量方法,包括:

9、微处理单元利用安装在流体控制阀高、低压端的一差压压力传感器或高、低压压力传感器中的其中之一,实时监测其高、低压端之间差压,并判断差压测量值是否超出所述差压压力传感器的量程:

10、当超出其量程时,微处理单元通过设置在流体控制阀高、低压端的高、低压压力传感器测量其高、低压端压力之间的差值进行流量测量;

11、当未超出其量程时,微处理单元通过设置在流体控制阀高、低压端的差压压力传感器测量其高、低压端之间差压直接进行流量测量。

12、优选的,所述的差压压力传感器或高、低压压力传感器采用压阻式或电容式或压电式压力传感器。

13、优选的,所述差压压力传感器包括差压压力传感元件及其圆柱状壳体,差压电信号线;所述圆柱状壳体左右两端分别设高、低压夹板,并通过四个螺栓将它们固定在其前后端,所述差压压力传感元件高、低压感受面与高、低压夹板之间分别构成高、低压感压腔体;其中所述圆柱状壳体上端设一凹槽并在其内设一漏斗状的电子仓底座,所述微处理单元安装在所述电子仓底座广口部内底面上,所述电子仓底座的颈部设内密封体,所述差压电信号线由所述电子仓底座的颈部底端穿过所述内密封体引至微处理单元进行电连接;所述高、低压夹板内分别设与高、低压感压腔体连通的高、低压通道,所述高、低压通道流体入口分别设在高、低压夹板左端面。

14、优选的,所述高、低压夹板右端面上分别设与高、低压感压腔体连通的高、低压排泄阀。

15、优选的,所述高压压力传感器包括在所述圆柱状壳体轴向上设置在高压夹板内的高压压力传感元件及高压引线部,其中所述高压引线部包括将高压压力传感元件与微处理单元电连接的高压电信号线及其外高压引线防护壳体。

16、优选的,所述低压压力传感器包括在所述圆柱状壳体轴向上设置在低压夹板内的低压压力传感元件及低压引线部,其中所述低压引线部包括将低压压力传感元件与微处理单元电连接的低压电信号线及其外低压引线防护壳体。

17、优选的,所述高、低压夹板右端面上分别设与高、低压感压腔体连通的高、低压排泄阀。

18、本实用新型利用设置流体控制阀高低压端的一差压压力传感器和二个静压压力传感器(即高、低压压力传感器)构成一双差压传感器,当监测流体控制阀高、低压端超出其差压压力传感器的量程时(即流体控制阀高、低压端差压大时),采用设置在流体控制阀高、低压端的二个静压压力传感器测量流量之间差值进行流量测量;而当监测流体控制阀高、低压端未超出其差压压力传感器的量程时(即流体控制阀高、低压端之间差压小时),直接采用设置在流体控制阀高、低压端的差压压力传感器的差压进行流量测量;这样,既解决了现有技术中流体控制阀高、低压端之间大差压时设置在流体控制阀高、低压端的差压压力传感器差压测量精度低的问题,又解决了流体控制阀高、低压端小差压时设置在流体控制阀高、低压端的二个静压传感器测量流量差压测量量程范围小的问题。

技术特征:

1.一种双差压传感器,设置在一流体控制阀,其特征在于,所述双差压传感器包括分别设置在所述流体控制阀高、低压端的高、低压压力传感器,设置在所述流体控制阀高、低压端的一差压压力传感器,及与它们分别电连接的一微处理单元。

2.根据权利要求1所述双差压传感器,其特征在于,所述的差压压力传感器或高、低压压力传感器采用压阻式或电容式或压电式压力传感器。

3.根据权利要求1或2所述双差压传感器,其特征在于,所述差压压力传感器包括差压压力传感元件及其圆柱状壳体,差压电信号线;所述圆柱状壳体左右两端分别设高、低压夹板,并通过四个螺栓将它们固定在其前后端,所述差压压力传感元件高、低压感受面与高、低压夹板之间分别构成高、低压感压腔体;其中所述圆柱状壳体上端设一凹槽并在其内设一漏斗状的电子仓底座,所述微处理单元安装在所述电子仓底座广口部内底面上,所述电子仓底座的颈部设内密封体,所述差压电信号线由所述电子仓底座颈部底端穿过所述内密封体引至微处理单元进行电连接;所述高、低压夹板内分别设与高、低压感压腔体连通的高、低压通道,所述高、低压通道流体入口分别设在高、低压夹板左端面。

4.根据权利要求3所述双差压传感器,其特征在于,所述高、低压夹板右端面上分别设与高、低压感压腔体连通的高、低压排泄阀。

5.根据权利要求3所述双差压传感器,其特征在于,所述高压压力传感器包括在所述圆柱状壳体轴向上设置在高压夹板内的高压压力传感元件及高压引线部,其中所述高压引线部包括将高压压力传感元件与微处理单元电连接的高压电信号线及其外高压引线防护壳体。

6.根据权利要求5所述双差压传感器,其特征在于,所述低压压力传感器包括在所述圆柱状壳体轴向上设置在低压夹板内的低压压力传感元件及低压引线部,其中所述低压引线部包括将低压压力传感元件与微处理单元电连接的低压电信号线及其外低压引线防护壳体。

7.根据权利要求5或6所述双差压传感器,其特征在于,所述高、低压夹板右端面上分别设与高、低压感压腔体连通的高、低压排泄阀。

技术总结

本技术提供一种双差压传感器,所述双差压传感器设置在一流体控制阀,其包括分别设置在所述流体控制阀高、低压端的高、低压压力传感器,设置在所述流体控制阀高、低压端的一差压压力传感器,及与它们分别电连接的一微处理单元;当控制阀高、低压端压差超出其差压压力传感器的量程时,采用二个静压压力传感器测量压力之间差压值进行流量测量;而当控制阀高、低压端压差未超出其差压压力传感器的量程时,采用差压压力传感器的差压直接进行流量测量;这样,既解决了现有技术中控制阀高、低压端之间大差压时差压压力传感器差压测量精度低的问题,又解决了控制阀高、低压端小差压时二个静压传感器测量流量差压测量量程范围小的问题。

技术研发人员:王博玉,刘涛,王西平

受保护的技术使用者:西安安森智能仪器股份有限公司

技术研发日:20230829

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!