一种浮球式液位计校验装置的制作方法

本技术涉及液位计校验,特别涉及一种浮球式液位计校验装置。

背景技术:

1、《液化气体汽车罐车》标准规定,由于液化气体有最大充装量的要求,罐体至少要设置一个液位计;在使用过程中,由于罐车内介质的液位变化以及车辆行驶过程中液态介质的晃动,会对液位计造成冲击,导致其本体变形甚至损坏;不仅如此,由于液态介质中的杂质经常吸附在连杆或者浮球上,导致浮球上下活动受限甚至卡阻。因此《压力容器定期检验规则》规定,检验机构对汽车罐车进行定期检验时应对液位计进行检验,检验内容包括液位计有无损伤变形,指示是否准确,否则要进行校正。不仅如此,汽车罐车液位计在使用过程中,通过液位计的测量数据,操作人员可以判断罐车的运行状态和液体的流动情况,从而进行调整和优化生产过程。如果液位过高,可能会导致液体溢出设备,从而造成环境污染和安全事故;如果液位过低,可能会导致设备抽空,从而损坏设备或影响生产效率;通过调整罐内的液位,可优化罐车的装卸效率;液位计的准确测量和实时监控还可以及时发现和处理泄漏等液位异常情况。传统的校验方法通常采用宏观检查的方法,或者利用钢卷尺等测量工具对液位计刻度进行检验。由于缺少专用的检验装置,使得检验精度较低,尤其是缺少极限液位处的针对性检验,并且缺少在极低、极高、以及液位剧烈波动等不同工况时液位显示精度,给罐车的使用留下较大的安全隐患。

技术实现思路

1、本实用新型的目的是为了克服上述背景技术的缺点,提供一种浮球式液位计校验装置,利用高精度雷达液位计(精度±1mm)作为标定液位计,在方箱容器中模拟汽车罐车行驶过程,以及进液、卸液时液位波动的工作状态,并依据工况特点将液位高度分为八个特征范围(特征液位l1、l2、l3、l4、l5、l6、l7),重点针对极低、极高液位时的通用型浮球液位计(精度±10mm以上)检测结果进行校正,最终给出待检液位计在不同液位范围内的显示精度。

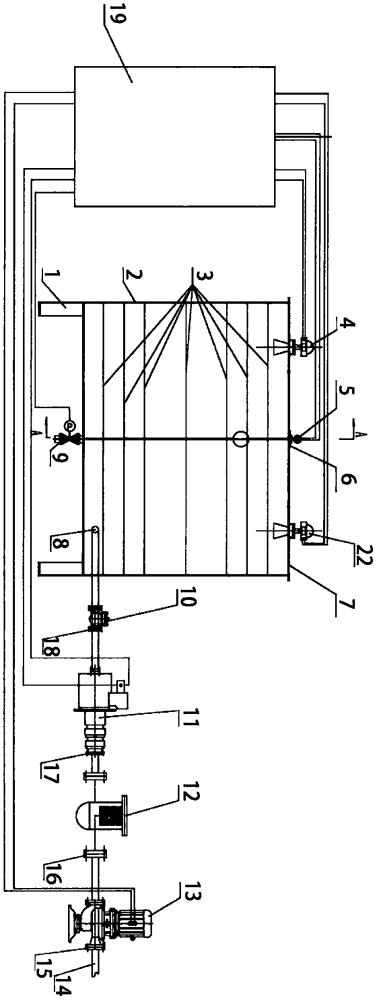

2、本实用新型的技术方案是:一种浮球式液位计校验装置,它包括:方箱、进液口、止回阀、电磁阀、过滤器、进液泵、进液管道、进液泵连接法兰、过滤器连接法兰、电磁阀连接法兰、止回阀连接法兰、控制台,所述的方箱内部右下角设有进液口,该进液口与进液管道连接,所述的进液管道从左至右依次分别与止回阀、电磁阀、过滤器、进液泵连接;所述的止回阀通过止回阀连接法兰固定于进液口与电磁阀之间的进液管道上,所述的电磁阀通过电磁阀连接法兰固定于电磁阀与过滤器之间的进液管道上,所述的过滤器与进液泵之间的进液管道上设有过滤器连接法兰,所述的进液泵通过进液泵连接法兰固定于进液管道上;

3、所述的方箱由支腿、特征液位标线、雷达液位计i、待检液位计、调整块、顶板、进液口、电磁泄放阀、连杆、浮球、雷达液位计ii组成,在方箱底部四周位置处分别设有用于固定支撑方箱的支腿,方箱底部中间位置处设有电磁泄放阀,所述的方箱内外表面上均设有特征液位标线,在方箱顶部设有顶板,所述的顶板两端位置处分别设有雷达液位计i和雷达液位计ii,顶板中间位置处设有待检液位计及调整块,所述的待检液位计通过螺栓固定在调整块上,所述的连杆与待检液位计螺纹连接,所述的浮球套合在连杆上,所述的连杆连接电磁泄放阀;

4、所述的控制台分别与雷达液位计i、雷达液位计ii、待检液位计、电磁泄放阀、电磁阀及进液泵电路连接。

5、所述的浮球式液位计校验装置中控制台的电路设置为三相五线制线路,电路中包括:浪涌保护器、进液泵电流继电器、通讯接口rs485、进液泵断路器、电磁阀断路器、电磁阀交流接触器、控制电源断路器、电源开关、电源指示、plc电源断路器、直流电源断路器、整流器、控制台急停按钮、系统启动按钮、系统停止按钮、触摸屏、网线接口、通讯接口、报警指示开关、蜂鸣器开关、进液泵运行开关、可编程逻辑控制器(plc)、接地、设备外壳接地、plc扩展模块、隔离器g1、进液泵运行指示、报警指示、蜂鸣器、电磁泄放阀开关、电磁泄放阀指示、电磁泄放阀交流接触器、电磁泄放阀断路器;

6、所述的三相五线制线路中设置a、b、c、n和pe导线,其中a、b、c为三相电系统中的三根导线,n为接地线,pe线是保护地线;五根导线均连接浪涌保护器,a、b、c导线连接进液泵断路器,后接通讯接口rs485,在通讯接口rs485di1端和com端连接进液泵电流继电器,u1v1w1端连接进液泵,485a和485b端分别连接通讯接口;a、n导线连接电磁阀断路器,后接电磁阀交流接触器;a、n导线连接控制电源断路器,后接导线l1和l2;a、n导线连接电磁泄放阀断路器,后接电磁泄放阀交流接触器;

7、所述的导线l1上连接电源开关,后并联连接plc电源断路器和直流电源断路器,导线l1和l2上连接电源指示;plc电源断路器后接导线l3,与导线l2一起连接可编程逻辑控制器(plc)电源端;直流电源断路器后接导线l7,与导线l2一起连接整流器,后分别接可编程逻辑控制器(plc)直流电源正(24v)、负端(24g);

8、所述的可编程逻辑控制器(plc)直流电源正端(24v)后并联连接控制台急停按钮、系统启动按钮、系统停止按钮,后分别接入可编程逻辑控制器(plc)输入继电器接线端0、1、2;可编程逻辑控制器(plc)中网线接口与触摸屏中网线接口用网线连接;可编程逻辑控制器(plc)输出继电器接线端0、1、2、3分别与报警指示开关、蜂鸣器开关、进液泵运行开关、电磁泄放阀开关连接;可编程逻辑控制器(plc)中设备外壳接地与接地连接;

9、所述的plc扩展模块与可编程逻辑控制器(plc)专用接口连接;plc扩展模块中接线端0+、0-、1+、1-、2+、2-分别与隔离器g1中接线端5、6、11、12、13、14连接;隔离器g1中接线端1、2、3、4、7、8分别与雷达液位计i信号端401+和401-、雷达液位计ii信号端402+和402-、待检液位计信号端403+和403-连接;隔离器g1中接线端9、10分别与可编程逻辑控制器(plc)中直流电源正(24v)、负(24g)端连接;

10、所述的进液泵运行开关后并联连接进液泵运行指示和电磁阀交流接触器,报警指示开关后接报警指示,蜂鸣器开关后接蜂鸣器,电磁泄放阀开关后并联连接电磁泄放阀指示、电磁泄放阀交流接触器。

11、所述的浮球式液位计校验装置具体操作过程如下:

12、第一步,将待检液位计安装在调整块上,通过控制台启动进液过程校验;

13、第二步,开启控制台中电源开关sa1,电源指示h1点亮;开启系统启动按钮,交流电220v(50hz)接通plc电源断路器和直流电源断路器,整流器将交流电220v(50hz)整流为24v直流电,为控制台急停按钮、系统启动按钮、系统停止按钮以及可编程逻辑控制器plc输出24v直流电提供电源;可编程逻辑控制器plc启动,通过通讯接口发送信号给通讯接口rs485,进液泵按照进液模式一(流速2m/s)进液,雷达液位计i、雷达液位计ii和待检液位计开始测量液位数值,并分别通过信号线将结果传输至隔离器g1输入端,隔离器g1不仅用于保护下级的控制回路,消弱环境噪声对电路的影响,还可抑制公共接地、电磁阀及不明脉冲对设备的干扰,并将输入信号转换后输出至plc扩展模块;可编程逻辑控制器plc通过plc扩展模块判定雷达液位计i或雷达液位计ii测量值是否到达特征液位(l1、l2、l3、l4、l5、l6、l7);

14、若是,则控制台发出指令停止进液泵,关闭电磁阀;

15、若否,则继续判定液位是否为特征液位l1、l2、l3、l4、l5、l6、l7,此时电磁阀保持开通,并且当液位在[0,l3)范围内,继续利用进液泵进液;当液位在[l3,l4]范围内时,进液泵按照进液模式二(流速1m/s,频率10hz)进液;当液位在(l4,l7]范围内时,进液泵按照进液模式三(流速0.5m/s)进液;系统判定特征液位为l1、l2、l3、l5、l6、l7时,等待10秒后雷达液位计i、雷达液位计ii和待检液位计记录测定数值,并将结果传输至隔离器g1输入端;当特征液位为l4时,雷达液位计i、雷达液位计ii和待检液位计每隔3s(共10秒)记录液位数值,并将结果传输至隔离器g1输入端;通过触摸屏可实时查询相关过程参数;

16、第三步,进液过程测量结束后,利用可编程逻辑控制器plc控制电磁泄放阀开关、电磁泄放阀指示、电磁泄放阀交流接触器,开启电磁泄放阀,卸液速度1m/s;雷达液位计i、雷达液位计ii和待检液位计记录测定数值;可编程逻辑控制器plc通过plc扩展模块判定雷达液位计i或雷达液位计ii测量值否到达特征液位l1、l2、l3、l4、l5、l6;

17、如果是,利用可编程逻辑控制器plc控制电磁泄放阀开关断开,关闭电磁泄放阀,等待10秒后雷达液位计i、雷达液位计ii和待检液位计记录测定数值,并将结果传输至隔离器g1输入端;

18、如果否,则继续保持电磁泄放阀开启,卸液速度1m/s,继续判定液位是否为特征液位l1、l2、l3、l4、l5、l6、l7,直至完成待检液位计的校验;由控制台输出校验结果,然后开始下一只液位计的校验。

19、与现有技术相比,本实用新型使用高精度雷达液位计作为基准,对待检液位计进行校准,可获得不同液位范围的置信结果;针对使用过程中液位计液位特点,重点关注在极限液位条件下液位计的显示情况;模拟汽车罐车使用过程中介质工况,分别在冲击(进液模式一)、振动(进液模式二)和静态(进液模式三)模式下校核液位计的显示结果,可更加真实地反映液位计在不同工况下的测量情况;最终给出待检液位计在不同液位范围内的显示精度。

- 还没有人留言评论。精彩留言会获得点赞!