螺纹形状尺寸测定装置及螺纹形状尺寸测定方法与流程

本发明涉及测定油井管等、在端部形成有螺纹部的螺纹管的螺纹形状尺寸的螺纹形状尺寸测定装置及螺纹形状尺寸测定方法。尤其是,本发明涉及能够测定对螺纹部的各螺纹牙进行区划的一对侧面的双方形成为悬垂(overhang)状的螺纹管的两侧面的形状尺寸的、螺纹管的螺纹形状尺寸测定装置及螺纹形状尺寸测定方法。本技术基于2022年5月24日向日本国申请的特愿2022-084821号来主张优先权,将其内容向此援引。

背景技术:

1、以往,作为将油井管等管的端部彼此连结的方法,使用着以下的方法:在管的端部的外周面形成螺纹部(外螺纹部)而形成螺纹管,将一对螺纹管的各螺纹部(外螺纹部)与在内周面形成有螺纹部(内螺纹部)的接头分别紧固连结,由此将这一对管的端部彼此连结。

2、虽然对形成于螺纹管的端部的螺纹部要求高的接头强度,但尤其在油井管的情况下,伴随于近年来的油井环境的严酷化,对于螺纹部的尺寸精度、品质保证水平的要求逐年严格化。

3、因而,提出了各种使用所谓光投影法来自动测定螺纹部的螺纹形状尺寸的装置(例如,参照专利文献1)。

4、在光投影法中,通过从在与包含螺纹管的管轴的截面正交的方向上具有光轴的照明部对螺纹管的端部出射光来将螺纹管的端部照明。另外,利用将螺纹管的端部夹在中间而与照明部对向配置且具有与所述截面正交的方向的视轴的拍摄部来检测并拍摄不被螺纹管的端部遮挡而通过的光,由此生成螺纹管的端部的拍摄图像。然后,基于该拍摄图像来测定所述截面中的螺纹部的螺纹形状尺寸。

5、在此,伴随于近年来的油井环境的严酷化,在作为油井管使用的螺纹管中,存在对螺纹部的各螺纹牙进行区划的一对侧面形成为悬垂状的螺纹管。

6、图1及图2是示意性地示出一对侧面的双方形成为悬垂状的螺纹管的端部形状的一例的剖视图。图1示出螺纹管的端部的径向单侧的剖视图(以包含管轴ax的截面切断时的剖视图)。图2示出图1所示的螺纹部ps的a部的放大图。

7、如图1所示,螺纹管p在其端部的外周面从长度方向的中央部侧起依次具有主体pb、形成有螺纹牙p1及螺纹槽p2的螺纹部ps、以及与螺纹部ps相邻的唇部pl。

8、并且,如图2所示,对螺纹部的各螺纹牙p1进行区划的一对侧面p3(位于螺纹牙p1的顶面p11与螺纹槽p2的底面p21之间的面)的双方形成为悬垂状。即,位于螺纹管p的端部侧的侧面p3(p3a)以随着从螺纹牙p1的顶面p11向螺纹槽p2的底面p21接近而位于螺纹管p的中央部侧的方式倾斜。另外,位于螺纹管p的中央部侧的侧面p3(p3b)以随着从螺纹牙p1的顶面p11向螺纹槽p2的底面p21接近而位于螺纹管p的端部侧的方式倾斜。这样,有时将形成为悬垂状的侧面p3称作钩状侧面。

9、此外,在图1及图2中,在从与纸面垂直的视线观察的情况下,对于侧面p3a,仅看得见其截面的轮廓线(棱线),与该轮廓线相连的面隐藏于纸面里侧而看不见。另一方面,对于侧面p3b,其轮廓线(棱线)及与该轮廓线相连的面也看得见。因而,在图1及图2中,侧面p3a作为“线”而看得见,侧面p3b作为“大致三角形的面”而看得见。后述的图11也是同样的。

10、在如图1及图2所示那样的螺纹管的情况下,在光投影法中,由于侧面p3(钩状侧面)隐藏于螺纹牙p1的棱线的影子,无法测定侧面p3的整体的形状尺寸。

11、因此,在专利文献2中提出了利用在本说明书中称作“对焦法”的方法来测定侧面p3的形状尺寸。

12、对焦法是以下的方法:使用与光投影法同样的光学系统,将具有与包含管轴的截面正交的方向的视轴的拍摄部以使其对焦位置(焦点位置)与所述截面一致的方式配置,另一方面,将照明部的光轴从与所述截面正交的方向倾斜,由此生成了在与侧面p3相当的像素区域产生了干涉条纹那样的浓淡花纹的拍摄图像,利用这一点,通过提取该拍摄图像中的产生了干涉条纹那样的浓淡花纹的像素区域来算出侧面p3的形状尺寸。

13、现有技术文献

14、专利文献

15、专利文献1:日本国特开2019-128203号公报

16、专利文献2:日本国专利第6849149号公报

技术实现思路

1、发明所要解决的课题

2、根据对焦法,如专利文献2所记载的那样,即使一对侧面p3中的任一方的侧面p3是钩状侧面,也能够没问题地测定侧面p3的形状尺寸。

3、然而,根据本发明人的研究,知道了:如图2所示,在一对侧面p3的双方是钩状侧面的情况下,即使在不改变拍摄部的位置(视轴方向的位置)而将其固定的状态下利用对焦法测定了双方的侧面p3的形状尺寸,任一方的侧面p3的位置也会在管轴方向上偏移地被测定。若只是侧面p3的位置偏移地被测定(被测定的侧面p3的位置在管轴方向上平行移动),则对于侧面p3的角度的测定值没有影响,但存在会在通过两侧面p3的位置而算出的螺纹牙宽w1、螺纹谷宽w2(参照图1)等螺纹形状的测定值产生误差这一问题。

4、如以上说明的那样,在一对侧面p3的两面是钩状侧面(相对于与管轴ax垂直的截面n1、n2(参照图2)成负角α、β的反向面(日文:インバース面))的情况下,仅靠各侧面p3间的反射光的对焦的话,对于管轴ax方向的位置,即使一方正确,另一方也会成为偏移的状态。由此,不仅位置偏移的一方的侧面p3的形状尺寸无法准确地求出,各侧面p3间的螺距也不准确。

5、本发明是为了解决上述以往技术的问题点而完成的,课题在于提供能够测定对螺纹部的各螺纹牙进行区划的一对侧面的双方形成为悬垂状的螺纹管的侧面的形状尺寸的、螺纹形状尺寸测定装置及螺纹形状尺寸测定方法。

6、用于解决课题的手段

7、为了解决所述课题,本发明人关于能否通过改良对焦法来高精度地测定一对侧面(钩状侧面)的双方的形状尺寸进行了锐意研究。

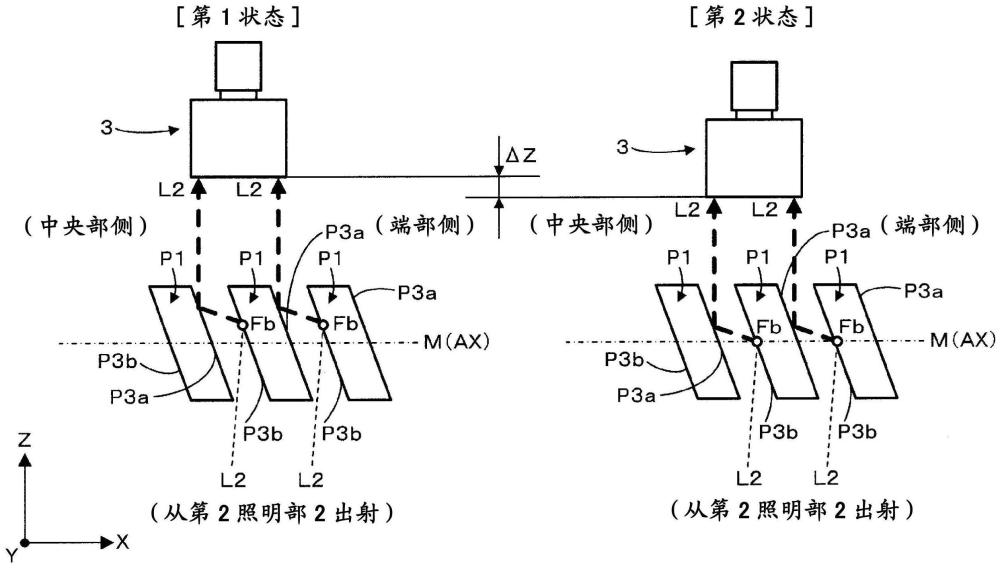

8、其结果,发现了:在测定一对侧面中的因螺纹部的导程角而面对拍摄部的一侧的侧面(能够利用拍摄部直接拍摄的第1侧面)的形状尺寸的情况下,与以往的对焦法同样,基于由对焦位置与第1侧面的位置(包含管轴的截面上的位置)一致的状态(第1状态)的拍摄部生成的拍摄图像来算出第1侧面的形状尺寸,另一方面,在测定与面对拍摄部的一侧相反一侧的侧面(无法利用拍摄部直接拍摄的第2侧面)的形状尺寸的情况下,例如,基于由通过拍摄部的位置与第1状态相比向螺纹管接近预定距离而对焦位置与第2侧面的位置(包含管轴的截面上的位置)一致的状态(第2状态)的拍摄部生成的拍摄图像来算出第2侧面的形状尺寸,由此,能够以第2侧面的位置不在管轴方向上偏移地被算出的方式高精度地算出一对侧面的双方的形状尺寸。

9、本发明基于上述的本发明人的见解而完成。

10、即,为了解决所述课题,本发明采用了以下的方案。

11、(1)本发明的一方案是一种螺纹形状尺寸测定装置,测定在端部形成有螺纹部且在以包含管轴的截面观察时对所述螺纹部的各螺纹牙进行区划的一对侧面的双方形成为悬垂状的螺纹管的、所述螺纹部的螺纹形状尺寸,

12、所述螺纹形状尺寸测定装置具备照明部、拍摄部、焦距调整部、校正值设定部及控制部,

13、所述照明部与所述拍摄部对向配置,在将从所述照明部观察所述拍摄部的方向夹在中间的、作为一方的方向的第1照明方向和作为另一方的方向的第2照明方向这2个方向上择一地出射平行光,

14、所述拍摄部择一地进行接受来自所述第1照明方向的所述平行光而进行的第1拍摄图像的拍摄和接受来自所述第2照明方向的所述平行光而进行的第2拍摄图像的拍摄,

15、所述焦距调整部接受来自所述控制部的调整指示而调整所述拍摄部的对焦位置,

16、所述校正值设定部具有从对焦位置调整前的所述第2拍摄图像的所述对焦位置到所述拍摄部为止的焦距与从所述第1拍摄图像的所述对焦位置到所述拍摄部为止的焦距的差值,

17、所述控制部从所述校正值设定部取得所述差值,

18、所述控制部在拍摄所述第2拍摄图像时,向所述焦距调整部发出将所述对焦位置向所述照明部接近所述差值的所述调整指示,

19、所述控制部基于拍摄到的所述第1拍摄图像及所述第2拍摄图像来运算所述螺纹形状尺寸。

20、(2)在上述(1)的方案中,可以如以下这样构成:

21、所述校正值设定部基于相对于将所述照明部与所述拍摄部之间连结的方向正交的方向上的、所述对焦位置调整前的所述第2拍摄图像的所述对焦位置与真实的对焦位置的偏移量来求出所述差值。

22、(3)本发明的其他的方案是一种螺纹形状尺寸测定方法,测定在端部形成有螺纹部且在以包含管轴的截面观察时对所述螺纹部的各螺纹牙进行区划的一对侧面的双方形成为悬垂状的螺纹管的、所述螺纹部的螺纹形状尺寸,

23、所述螺纹形状尺寸测定方法具有:

24、第1照明步骤,通过在相对于与包含所述管轴的截面正交的方向而向成比所述螺纹部的导程角大的角度的方向倾斜的第1照明方向上出射平行光,从而将所述端部照明;

25、第2照明步骤,通过在相对于与包含所述管轴的截面正交的方向而向与所述螺纹部的所述导程角相反的一侧倾斜的第2照明方向上出射平行光,从而将所述端部照明;

26、拍摄步骤,在将所述端部夹在中间而与所述平行光的出射源对向的拍摄侧,通过接受在所述第1照明方向上出射的所述平行光中的通过了所述螺纹部的螺纹牙间的光来拍摄所述端部的第1拍摄图像,通过接受在所述第2照明方向上出射的所述平行光中的通过了所述螺纹部的螺纹牙间的光来拍摄所述端部的第2拍摄图像;及

27、运算处理步骤,基于所述第1拍摄图像及所述第2拍摄图像来运算所述螺纹部的所述螺纹形状尺寸,

28、在将所述一对侧面中的能够从所述拍摄侧直接拍摄包含所述管轴的截面上的部位的一方的侧面设为第1侧面且将无法从所述拍摄侧直接拍摄包含所述管轴的截面上的部位的一方的侧面设为第2侧面时,

29、在所述运算处理步骤中,

30、基于在以使对焦位置与所述第1侧面的所述截面上的位置一致的方式调整后的第1状态下拍摄到的所述第1拍摄图像来算出所述第1侧面的形状尺寸,

31、基于在以使对焦位置与所述第2侧面的所述截面上的位置一致的方式将所述对焦位置与所述第1状态相比朝向所述管轴接近了预定距离的第2状态下拍摄到的所述第2拍摄图像来算出所述第2侧面的形状尺寸。

32、此外,上述“通过了各螺纹牙间的光”也包括由第1侧面及第2侧面反射(一次反射、二次反射)后通过的光。

33、(4)在上述(3)的方案中,可以为以下这样:

34、基于所述第2侧面的所述管轴方向的真实的位置与基于在所述第1状态下拍摄到的所述第2拍摄图像算出的所述第2侧面的所述管轴方向的位置的偏移量而求出所述预定距离。

35、[附记项]

36、(a)本发明的一方案是一种螺纹形状尺寸测定装置,测定在端部形成有螺纹部且在从与包含管轴的截面正交的方向观察时对所述螺纹部的各螺纹牙进行区划的一对侧面的双方形成为悬垂状的螺纹管的、所述螺纹部的螺纹形状尺寸,所述螺纹形状尺寸测定装置具备:照明部,通过在相对于与包含所述管轴的截面正交的方向而向成比所述螺纹部的导程角大的角度的方向倾斜的第1照明方向、或相对于与包含所述管轴的截面正交的方向而向与所述螺纹部的导程角相反的一侧倾斜的第2照明方向上出射平行光,从而将所述螺纹管的端部照明;拍摄部,夹着所述螺纹管的端部而与所述照明部对向配置,具有与包含所述管轴的截面正交的方向的视轴,通过拍摄在所述第1照明方向上出射的平行光中的通过了所述各螺纹牙间的光来生成所述端部的第1拍摄图像,通过拍摄在所述第2照明方向上出射的平行光中的通过了所述各螺纹牙间的光来生成所述端部的第2拍摄图像;调整部,调整所述拍摄部的对焦位置;及运算处理部,所述运算处理部基于所述第1拍摄图像及所述第2拍摄图像来运算所述螺纹形状尺寸,若将所述一对侧面中的能够利用所述拍摄部直接拍摄包含所述管轴的截面上的部位的侧面设为第1侧面且将无法利用所述拍摄部直接拍摄包含所述管轴的截面上的部位的侧面设为第2侧面,则所述运算处理部基于在以使所述拍摄部的对焦位置与所述第1侧面的所述截面上的位置一致的方式由所述调整部调整了所述拍摄部的对焦位置的第1状态下生成的所述第1拍摄图像来算出所述第1侧面的形状尺寸,基于在以使所述拍摄部的对焦位置与所述第2侧面的所述截面上的位置一致的方式由所述调整部将所述拍摄部的对焦位置与所述第1状态相比朝向所述管轴接近了预定距离的第2状态下生成的所述第2拍摄图像来算出所述第2侧面的形状尺寸。

37、此外,上述“通过了各螺纹牙间的光”包括由第1侧面及第2侧面反射(一次反射、二次反射)后通过的光。

38、根据上述(a)的方案,在算出一对侧面中的能够利用拍摄部直接拍摄包含管轴的截面上的部位的第1侧面的形状尺寸的情况下,与以往的对焦法同样,通过使用在拍摄部的对焦位置与第1侧面的所述截面上的位置一致的第1状态下生成的第1拍摄图像,能够算出第1侧面的形状尺寸。另外,在算出一对侧面中的无法利用拍摄部直接拍摄包含管轴的截面上的部位的第2侧面的形状尺寸的情况下,通过使用在以使对焦位置与第2侧面的所述截面上的位置一致的方式由调整部将拍摄部的对焦位置与第1状态相比朝向管轴接近了预定距离的第2状态下生成的第2拍摄图像,如本发明人的见解的那样,能够以第2侧面的位置不在管轴方向上偏移地被算出的方式算出第2侧面的形状尺寸。因此,根据上述(a)的方案,能够高精度地算出一对侧面的双方的形状尺寸。

39、此外,第1状态的拍摄部的对焦位置(焦点位置)与第1侧面的、包含螺纹管的管轴的截面(应该测定螺纹形状尺寸的截面)上的位置一致,但该第1状态下的拍摄部与螺纹管的管轴的距离(与包含管轴的截面正交的方向的距离)能够通过拍摄部的焦距来决定。

40、另外,作为照明部,例如能够采用通过变更构成照明部的构件的倾斜或者切换驱动的构件等来切换第1照明方向和第2照明方向的构成。不过,不限于此,也能够将在第1照明方向上出射平行光的照明部和在第2照明方向上出射平行光的照明部作为完全独立的构件而设置,将这些照明部的组合作为上述(a)的方案的照明部。

41、而且,作为调整部,能够例示(i)能够支承拍摄部、且能够在与包含螺纹管的管轴的截面正交的方向上使拍摄部移动的构成、(ii)能够支承螺纹管、且能够在与包含螺纹管的管轴的截面正交的方向上使螺纹管移动的构成、(iii)变焦透镜等能够变更拍摄部的焦距的构成。不管是上述(i)~(iii)中的哪个构成,都能够调整拍摄部的对焦位置。

42、(b)在上述(a)所述的方案中,所述预定距离可以基于所述第2侧面的所述管轴方向的真实的位置与基于由所述第1状态的所述拍摄部生成的所述第2拍摄图像算出的所述第2侧面的所述管轴方向的位置的偏移量而决定。

43、在上述(b)的情况下,作为第2侧面的管轴方向的真实的位置,例如使用利用接触式的形状尺寸测定装置测定的第2侧面的位置。

44、并且,基于该真实的位置与基于由第1状态的拍摄部(即,向第2状态移动前的拍摄部)生成的第2拍摄图像算出的第2侧面的管轴方向的位置的偏移量,以使拍摄部成为第2状态的方式决定将拍摄部的对焦位置朝向管轴接近的预定距离。具体而言,预定距离能够利用该偏移量和螺纹部的导程角而以几何的方式算出。

45、(c)本发明的其他的方案是一种螺纹形状尺寸测定方法,测定在端部形成有螺纹部且在从与包含管轴的截面正交的方向观察时对所述螺纹部的各螺纹牙进行区划的一对侧面形成为悬垂状的螺纹管的、所述螺纹部的螺纹形状尺寸,所述螺纹形状尺寸测定方法具有:第1照明步骤,使用照明部,在相对于与包含所述管轴的截面正交的方向而向成比所述螺纹部的导程角大的角度的方向倾斜的第1照明方向上出射平行光,从而将所述螺纹管的端部照明;第2照明步骤,使用所述照明部,在相对于与包含所述管轴的截面正交的方向而向与所述螺纹部的导程角相反的一侧倾斜的第2照明方向上出射平行光,从而将所述螺纹管的端部照明;拍摄步骤,使用夹着所述螺纹管的端部而与所述照明部对向配置且具有与包含所述管轴的截面正交的方向的视轴的拍摄部,通过拍摄在所述第1照明方向上出射的平行光中的通过了所述各螺纹牙间的光而生成所述端部的第1拍摄图像,通过拍摄在所述第2照明方向上出射的平行光中的通过了所述各螺纹牙间的光来生成所述端部的第2拍摄图像;及运算处理步骤,基于所述第1拍摄图像及所述第2拍摄图像来运算所述螺纹部的螺纹形状尺寸,若将所述一对侧面中的能够利用所述拍摄部直接拍摄包含所述管轴的截面上的部位的侧面设为第1侧面且将无法利用所述拍摄部直接拍摄包含所述管轴的截面上的部位的侧面设为第2侧面,则在所述运算处理步骤中,基于在以使所述拍摄部的对焦位置与所述第1侧面的所述截面上的位置一致的方式由调整部调整了所述拍摄部的对焦位置的第1状态下生成的所述第1拍摄图像来算出所述第1侧面的形状尺寸,基于在以使所述拍摄部的对焦位置与所述第2侧面的所述截面上的位置一致的方式由所述调整部将所述拍摄部的对焦位置与所述第1状态相比朝向所述管轴接近了预定距离的第2状态下生成的所述第2拍摄图像来算出所述第2侧面的形状尺寸。

46、此外,上述“通过了各螺纹牙间的光”包括由第1侧面及第2侧面反射(一次反射、二次反射)后通过的光。

47、(d)在上述(c)的方案中,所述预定距离可以基于所述第2侧面的管轴方向的真实的位置与基于由所述第1状态的所述拍摄部生成的所述第2拍摄图像算出的所述第2侧面的所述管轴方向的位置的偏移量而决定。

48、发明效果

49、根据本发明的上述各方案,能够高精度地测定对螺纹部的各螺纹牙进行区划的一对侧面形成为悬垂状的螺纹管的侧面的形状尺寸。

- 还没有人留言评论。精彩留言会获得点赞!