一种焊接检测系统和缺陷检测方法与流程

本技术涉及电池,尤其涉及一种焊接检测系统和缺陷检测方法。

背景技术:

1、新能源电池在生活和产业中的应用越来越广泛,例如,搭载电池的新能源汽车已经被广泛使用,另外,电池还被越来越多地应用于储能领域等。

2、在对电池单体进行组装的过程中,需要将壳体和顶盖进行焊接,为了确保电池单体的质量,需要对壳体和顶盖之间的焊道进行检测。

3、在相关技术中,往往是通过拍摄上述的焊道的3d图像,通过对上述的3d图像的焊道区域进行分析,当焊道表面出现高于或者低于基准位置并在检测规格之外的高度信息时,可判断焊道存在缺陷。

4、但是,上述的方法可能会存在对焊道缺陷的遗漏,导致对焊道检测的准确性较低。

技术实现思路

1、有鉴于此,本技术提供一种焊接检测系统和缺陷检测方法,能够提高对焊道的检测的准确性,减小对焊道进行误判的风险。

2、本技术通过如下技术方案实现。

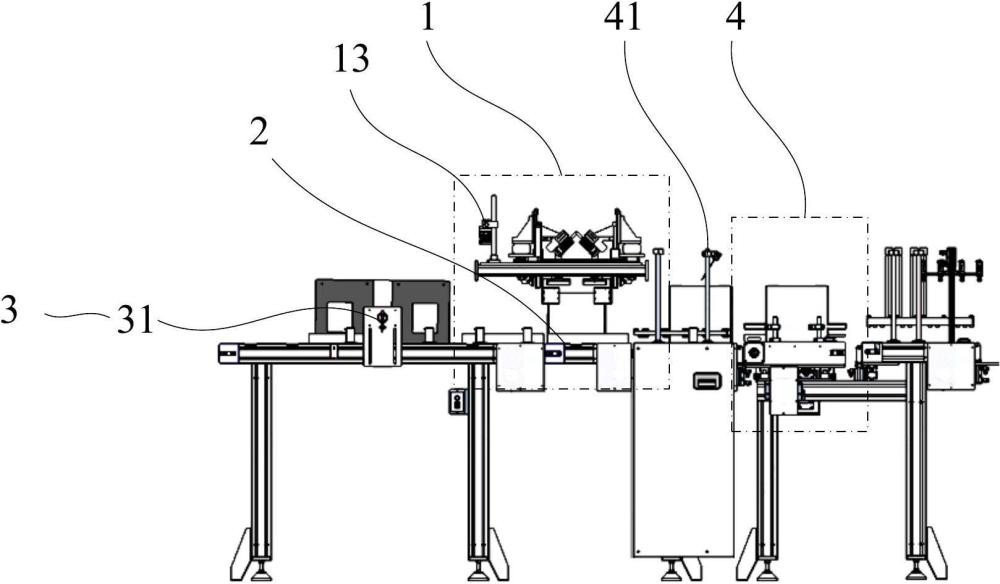

3、本技术的第一方面提供一种焊接检测系统。该焊接检测系统包括焊接机构和第一检测机构。焊接机构用于将电池单体的壳体和顶盖焊接在一起。第一检测机构设置在焊接机构的下游,用于对焊接后的壳体和顶盖之间的焊道进行检测。其中,第一检测机构包括支架组件、平面成像组件和处理组件,平面成像组件安装至支架组件,平面成像组件用于拍摄焊道处的平面图像;处理组件用于获取平面图像,并基于平面图像确定焊道是否合格。平面成像组件包括成像单元,成像单元包括摄像件和反光镜,摄像件和第一检测机构的检测位置位于反光镜的同一侧,摄像件的镜头朝向反光镜,在电池单体位于检测位置的情况下,摄像件拍摄焊道经反光镜的反射成像。

4、在本技术实施例提供的焊接检测系统中,能够利用平面成像组件拍摄焊道处的平面图像,在此基础上,能够利用处理组件对焊道的平面图像进行分析,以确定焊道是否合格。相比于相关技术中的利用3d图像中的高度信息确定焊道是否合格,在本技术实施例中,能够利用平面图像的不同区域的灰度特征来进行分析,能够有效地判断焊道的缺陷,特别是经过辊压后的焊道。因此,本技术实施例提供的焊接检测系统能够提高对焊道的检测的准确性,减小对焊道进行误判的风险。而且,利用反光镜来对焊道进行反射成像,并且将摄像件和检测位置设置于反光镜的同一侧,能够减少平面成像组件占用的空间,方便对第一检测机构进行设置。

5、在本技术的一种可能的实现方式中,成像单元还包括补光件,补光件用于朝向焊道补光。

6、在本技术的一种可能的实现方式中,焊接检测系统还包括输送机构,输送机构用于将电池单体输送至检测位置,以及用于将检测后的电池单体由检测位置送出。

7、在本技术的一种可能的实现方式中,补光件包括第一发光件,成像单元还包括第一驱动件,第一驱动件的固定端固定连接至支架组件,第一驱动件的输出端连接至第一发光件;第一驱动件用于驱动第一发光件在补光位置和避让位置之间进行切换;在第一发光件位于补光位置的情况下,第一发光件伸入电池单体的输送路径以对焊道进行补光;在第一发光件位于避让位置的情况下,第一发光件由电池单体的输送路径收回以对电池单体的输送形成避让。

8、在本技术的一种可能的实现方式中,输送机构包括第二驱动件、输送件和第一位置检测模块,第二驱动件用于驱动输送件运转,输送件用于输送电池单体,第一位置检测模块用于检测电池单体的位置;第一位置检测模块和第二驱动件电联接至处理组件;处理组件还用于基于电池单体的位置控制成像单元和第二驱动件的运行。

9、在本技术的一种可能的实现方式中,在电池单体位于检测位置的情况下,处理组件控制第一驱动件驱动第一发光件至补光位置、控制第二驱动件停止运行,处理组件控制补光件对焊道进行补光、控制摄像件对焊道进行拍摄;在平面成像组件完成对焊道的拍摄后,处理组件控制第一驱动件驱动第一发光件至避让位置,处理组件控制第二驱动件继续运行。

10、在本技术的一种可能的实现方式中,支架组件包括沿竖直方向设置的竖直支撑柱,以及在竖直支撑柱上设置的上层安装架和下层安装架,上层安装架上安装有平面成像组件,下层安装架上安装有输送机构。

11、在本技术的一种可能的实现方式中,上层安装架包括第一安装架和摄像件安装架;第一安装架固定连接至竖直支撑柱,摄像件安装架固定连接至第一安装架;第一驱动件安装至第一安装架,第一驱动件用于驱动第一发光件沿竖直方向运动;反光镜固定连接至第一安装架的下端;输送机构用于输送电池单体沿水平方向运动。

12、在本技术的一种可能的实现方式中,上层安装架还包括第二安装架,第二安装架固定连接至摄像件安装架的下端;

13、补光件还包括第二发光件和第三发光件,第二发光件沿水平方向延伸且安装至第二安装架的下端;第三发光件的数量为两个,两个第三发光件沿竖直方向延伸且间隔安装至第二发光件的下方;两个第三发光件与第二发光件之间的空间形成电池单体的输送路径。

14、在本技术的一种可能的实现方式中,第一发光件、第二发光件和第三发光件均具有平面的发光面。

15、在本技术的一种可能的实现方式中,第一驱动件和第一安装架之间设置有第一调节结构,第一驱动件通过第一调节结构能够沿竖直方向调整位置;和/或,第二安装架和摄像件安装架之间设置有第二调节结构,第二安装架通过第二调节结构能够沿竖直方向调整位置。

16、在本技术的一种可能的实现方式中,摄像件与摄像件安装架之间设置有第三调节结构,摄像件通过第三调节结构能够沿摄像件的镜头的朝向方向调整位置;和/或,反光镜和第一安装架之间设置有第四调节结构,反光镜通过第四调节结构能够沿竖直方向调整位置。

17、在本技术的一种可能的实现方式中,第三发光件与第二发光件之间设置有第五调节结构,第三发光件可通过第五调节结构沿水平方向调整位置。

18、在本技术的一种可能的实现方式中,平面成像组件包括成像模块,每个成像模块包括两个成像单元,两个成像单元沿第一方向对称设置,分别对应电池单体沿第一方向两端的焊道,第一方向指电池单体的输送路径的延伸方向。

19、在本技术的一种可能的实现方式中,平面成像组件包括至少两个成像模块,成像模块沿第二方向排列设置,用于同时检测至少两个电池单体的焊道;其中,第二方向与第一方向垂直。

20、在本技术的一种可能的实现方式中,所有的成像模块中沿第一方向位于同一侧的成像单元共用第一发光件和第二发光件。

21、在本技术的一种可能的实现方式中,焊接检测系统还包括姿态调整机构,姿态调整机构设置在焊接机构和第一检测机构之间,姿态调整机构用于调整电池单体的姿态至第一检测机构对电池单体检测所需的姿态。

22、在本技术的一种可能的实现方式中,检测机构还包括第一身份识别组件,第一身份识别组件用于获取电池单体的标识信息;第一身份识别组件电联接至处理组件,处理组件还用于将电池单体的标识信息与焊道的检测结果进行匹配。

23、在本技术的一种可能的实现方式中,焊接检测系统还包括第二检测机构,第二检测机构设置在第一检测机构的下游,第二检测机构设置有排废机构;第二检测机构包括第二身份识别组件,第二身份识别组件电联接至处理组件;在第二检测机构对电池单体进行检测之前,第二身份识别组件对电池单体的标识信息进行确认;在电池单体的标识信息对应的焊道检测不合格的情况下,处理组件控制第二检测机构不对电池单体进行检测,电池单体经排废机构排出。

24、本技术的第二方面提供一种缺陷检测方法,应用于焊接检测系统,所述焊接检测系统包括:焊接机构和第一检测机构;

25、所述第一检测机构,设置在所述焊接机构的下游,其中,所述第一检测机构包括支架组件、平面成像组件和处理组件,所述平面成像组件安装至所述支架组件,所述平面成像组件包括成像单元,所述成像单元包括摄像件和反光镜,所述摄像件和所述第一检测机构的检测位置位于所述反光镜的同一侧,所述摄像件的镜头朝向所述反光镜;所述处理组件包括:视觉上位机和控制器;

26、所述方法包括:

27、在电池单体到达所述第一检测机构时,所述控制器根据第一位置检测模块获取的电池单体的位置信息,发送到位信号至所述视觉上位机;

28、所述视觉上位机控制点亮所述第一检测机构中的摄像件的补光件并控制所述摄像件拍照,得到焊道的平面图像,并对所述平面图像进行缺陷检测,确定所述焊道的检测结果。

29、上述方案中,所述焊接检测系统还包括:姿态调整机构;所述第一检测机构包括:第一身份识别组件;

30、所述方法还包括:

31、通过输送机构将电池单体传输至所述姿态调整机构,经所述姿态调整机构翻转到位后,发送控制信息至所述视觉上位机;

32、通过输送机构传输所述电池单体至所述第一检测机构;

33、所述视觉上位机控制所述第一身份识别组件扫码,获取所述电池单体的标识信息。

34、可以理解的是,通过输送机构将电池单体传输至姿态调整机构,经姿态调整机构翻转到位后,发送控制信息至视觉上位机;视觉上位机控制第一身份识别组件扫码,获取电池单体的标识信息,便于后续对电池单体的标识信息进行更新。

35、上述方案中,所述焊接检测系统包括:生产控制设备;

36、所述方法还包括:

37、所述视觉上位机显示所述电池单体的检测结果和将所述电池单体的检测结果发送至所述生产控制设备;

38、所述生产控制设备读取所述电池单体的标识信息;

39、基于所述电池单体的检测结果和所述电池单体的标识信息,更新所述电池单体的标识信息,得到具有检测结果的产品标识码。

40、可以理解的是,视觉上位机显示电池单体的检测结果和将电池单体的检测结果发送至生产控制设备,生产控制设备读取电池单体的标识信息;基于电池单体的检测结果和电池单体的标识信息,更新电池单体的标识信息,得到具有检测结果的产品标识码,可以便于后续第二检测机构扫码获取检测结果。

41、上述方案中,所述焊接检测系统包括:第二检测机构;在输送机构上所述第二检测机构位于所述第一检测机构之后;

42、所述方法还包括:

43、通过所述输送机构将所述电池单体传输至所述第二检测机构时,所述第二检测机构根据所述电池单体的检测结果,确定所述电池单体的处理。

44、可以理解的是,通过输送机构将电池单体传输至第二检测机构时,第二检测机构根据电池单体的检测结果,确定电池单体的处理,可以将漏杀电池单体有效检出,防止ng电池单体继续流拉造成安全风险。

45、上述方案中,所述通过所述输送机构将所述电池单体传输至所述第二检测机构时,所述第二检测机构根据所述电池单体的检测结果,确定所述电池单体的处理,包括:

46、通过所述输送机构将所述电池单体传输至所述第二检测机构时,所述第二检测机构对所述电池单体的产品标识码进行扫码,得到所述电池单体的异常结果或所述电池单体的正常结果;

47、根据所述电池单体的异常结果,将所述电池单体从氦检机排废机构排出;或者,

48、根据所述电池单体的正常结果,对所述电池单体进行氦检。

49、可以理解的是,第二检测机构对电池单体的产品标识码进行扫码,得到电池单体的异常结果或电池单体的正常结果;根据电池单体的异常结果,将电池单体从氦检机排废机构排出;或者,根据电池单体的正常结果,对电池单体进行氦检,可以将漏杀电池单体有效检出,防止ng电池单体继续流拉造成安全风险。

50、上述方案中,所述方法还包括:

51、所述电池单体到达所述第一检测机构时,所述控制器触发第一驱动件伸出,阻挡所述电池单体滑动;所述第一驱动件位于输送机构上;

52、所述电池单体未到达所述第一检测机构时,所述控制器触发第一驱动件收缩,以使所述电池单体滑动。

53、可以理解的是,电池单体到达第一检测机构时,控制器触发第一驱动件伸出,阻挡电池单体滑动,可以固定电池单体,便于后续采集电池单体图像,提高电池单体图像的图像质量。

54、上述方案中,所述第一位置检测模块中的第一对射传感器设置在靠近姿态调整机构的位置;第二对射传感器设置在检测工位的中间位置;

55、所述方法还包括:

56、在所述电池单体刚到达所述第一检测机构时,所述第一对射传感器获取第一子传感器信息;

57、所述电池单体继续运动,在所述电池单体完全到达所述第一检测机构,所述第二对射传感器获取第二子传感器信息;所述第一子传感器信息和所述第二子传感器信息均属于电池单体的位置信息。

58、可以理解的是,在电池单体刚到达所述第一检测机构时,第一对射传感器获取第一子传感器信息;电池单体继续运动,在电池单体完全到达第一检测机构,第二对射传感器获取第二子传感器信息,可以确定电池单体到位,便于后续采集电池单体图像。

59、上述方案中,所述对所述平面图像进行缺陷检测,确定所述焊道的检测结果,包括:

60、所述视觉上位机通过所述预设缺陷检测模型,对所述平面图像进行图像预处理,得到至少一个缺陷信息;

61、对所述至少一个缺陷信息,进行缺陷信息融合,得到融合信息;

62、根据所述融合信息,进行缺陷检测,确定所述焊道的检测结果。

63、可以理解的是,通过预设缺陷检测模型,对电池单体的平面图像进行图像预处理,得到至少一个缺陷信息;对至少一个缺陷信息,进行缺陷信息融合,得到融合信息;根据融合信息,进行缺陷检测,确定焊道的检测结果,由于预设缺陷检测模型是提前训练好的,对电池单体的平面图像进行检测,可以提高缺陷检测的准确性。

64、上述方案中,所述方法还包括:

65、所述视觉上位机获取多个样本焊道的平面图像;

66、对所述多个样本焊道的平面图像分别进行图像预处理和缺陷标注,得到多个样本焊道的平面图像各自对应的样本缺陷信息;

67、通过所述多个样本焊道的平面图像各自对应的样本缺陷信息,对初始缺陷检测模型进行训练,确定预设缺陷检测模型。

68、可以理解的是,获取多个样本焊道的平面图像;对多个样本焊道的平面图像分别进行图像预处理和缺陷标注,得到多个样本焊道的平面图像各自对应的样本缺陷信息;通过多个样本焊道的平面图像各自对应的样本缺陷信息,对初始缺陷检测模型进行训练,确定预设缺陷检测模型,可以提高预设缺陷检测模型检测的准确性。

69、上述方案中,所述通过所述多个样本焊道的平面图像各自对应的样本缺陷信息,对初始缺陷检测模型进行训练,确定所述预设缺陷检测模型,包括:

70、通过所述多个样本焊道的平面图像各自对应的样本缺陷信息,确定缺陷与检测规格的映射关系;

71、基于所述缺陷与检测规格的映射关系,标注图像的缺陷学习;

72、通过所述图像的缺陷学习和所述多个样本焊道的平面图像各自对应的样本缺陷信息,对所述初始缺陷检测模型进行训练,确定所述预设缺陷检测模型。

73、可以理解的是,通过多个样本焊道的平面图像各自对应的样本缺陷信息,确定缺陷与检测规格的映射关系;基于缺陷与检测规格的映射关系,标注图像的缺陷学习;通过图像的缺陷学习和多个样本焊道的平面图像各自对应的样本缺陷信息,对初始缺陷检测模型进行训练,确定预设缺陷检测模型,通过缺陷与检测规格的映射关系和标注图像的缺陷学习,再进行模型训练,可以提高预设缺陷检测模型检测的准确性。

74、本技术的第三方面提供一种焊接检测系统,所述焊接检测系统包括:焊接机构和第一检测机构;

75、所述第一检测机构,设置在所述焊接机构的下游,其中,所述第一检测机构包括支架组件、平面成像组件和处理组件,所述平面成像组件安装至所述支架组件,所述平面成像组件包括成像单元,所述成像单元包括摄像件和反光镜,所述摄像件和所述第一检测机构的检测位置位于所述反光镜的同一侧,所述摄像件的镜头朝向所述反光镜;所述处理组件包括:视觉上位机和控制器;

76、焊接机构,用于将电池单体的电池壳和顶盖焊接在一起;

77、控制器,用于在电池单体到达所述第一检测机构时,根据第一位置检测模块获取的电池单体的位置信息,发送到位信号至所述视觉上位机;

78、视觉上位机,用于响应于所述到位信号,控制点亮所述第一检测机构中的摄像件的补光件并控制所述摄像件拍照,以及对所述电池单体的焊道的平面图像进行缺陷检测,确定所述焊道的检测结果。

79、本技术实施例提供的缺陷检测方法主要是在电池单体到达第一检测机构时,控制器根据第一位置检测模块获取的电池单体的位置信息,发送到位信号至视觉上位机;视觉上位机控制点亮第一检测机构中的摄相件的补光件并控制摄像件拍照,得到焊道的平面图像,并对平面图像进行缺陷检测,确定焊道的检测结果。此过程中,通过控制点亮补光件和摄像件拍照,可以获得效果更好的电池单体图像,可以将漏杀电池单体有效检出,防止ng电池单体继续流拉造成安全风险,提高了提高缺陷检测的准确性。

- 还没有人留言评论。精彩留言会获得点赞!