一种管状复材长桁的耐压检测方法及封堵装置与流程

本发明属于耐压检测,具体涉及一种管状复材长桁的耐压检测方法及封堵装置。

背景技术:

1、管路的泄露在实际生产中普遍存在,造成了资源的浪费,特别是输油管道的泄露有可能造成环境的污染和人员的伤亡,因此在管路投入使用前需进行泄露的测试。

2、传统的检验管路泄露的方法为气泡法,通过观察气泡是否在泄漏电流产生来确定泄漏的位置,从而及时修复漏电,气泡法不仅可以检测管路是否泄露,还可以得知泄露的位置,但由于该种方式采用人工观察气泡的产生和逸出情况,导致结构不准确,且此种方式仅能观测泄漏的情况,该方法在压力管路测试中存在局限性,无法模拟管路在压力工况下是否存在泄露,同时输油管使用油压测试同样存在浪费和污染的问题。

技术实现思路

1、发明目的:提供一种管状复材长桁的耐压检测方法及封堵装置,解决了现有技术存在的上述问题。

2、技术方案:一种管状复材长桁的耐压检测方法,包括以下步骤

3、a:堵头的提取

4、a1、利用三维建模软件提取管状复材长桁(2)的输入端内型面的形状,并依据提取的输入端的内型面的整体形状制作密封堵头(1),所述密封堵头(1)包括插入端和安装端,所述插入端的形状与提取的输入端内型面相同,其周长小于输入端内型面的周长,密封堵头(1)的插入端的长度小于管状复材长桁(2)端部余量的长度,即密封堵头(1)的插入端插入管状复材长桁(2)的输入端时,密封堵头(1)的插入端与管状复材长桁(2)的输入端内壁之间具有间隙

5、a2、提取管状复材长桁(2)的输出端内型面,并依据输出端的内型面制作打压堵头(3),所述打压堵头(3)的插入端长度小于管状复材长桁(2)端部余量的长度;密封堵头(1)插入部分与管状复材长桁(2)之间具有间隙,其中管状复材长桁(2)的碳化温度大于等于300℃,密封堵头(1)和打压堵头(3)为金属,其碳化温度均大于等于800℃;

6、a3、打压堵头开设有l型介质通道,所述l型介质通道贯穿所述打压堵头,l型介质通道的输出端连通管状复材长桁的内部,l型介质通道的输入端连通螺纹接头;

7、b:测试

8、b1、将密封堵头(1)和打压堵头(3)均涂抹密封胶后分别插入管状复材长桁(2)的输入端、输出端,并根据选择密封胶的固化制度完成密封胶的固化,即密封堵头(1)和打压堵头(3)对管状复材长桁(2)端部密封封堵;

9、b2、将步骤b1中密封堵头(1)、打压堵头(3)与管状复材长桁(2)粘接,并分别在接缝的两侧环向粘贴密封胶条后,使用真空袋封装,所述真空袋上安装真空接头;

10、b3、通过真空接头连接真空设备对真空袋内抽真空后,对真空袋的气密性测试;

11、b4、通过管道将打压设备与螺纹接头连接,所述打压设备向密封长桁内注入介质,对密封长桁耐压检测;

12、c:拆除

13、c1、测试结束后,将密封长桁内的介质排尽后,对密封长桁烘干处理;

14、c2、将步骤c1中烘干处理后的密封长桁固定,并利用机加去除密封长桁中的长桁余量,得到管状复材长桁成品和套接有长桁余量的密封堵头、打压堵头;

15、c3、将套有长桁余量的密封堵头、打压堵头上的长桁余量去除,实现密封堵头、打压堵头循环使用。

16、优选的,步骤a1中密封堵头(1)在插入管状复材长桁(2)的输入端后,密封堵头(1)端面距离复材长桁(2)输入端的净尺寸线5~10mm,密封堵头(1)与输入端的内型面之间的间隙大于等于0.5mm,打压堵头(3)在插入管状复材长桁(2)的输出端后,打压堵头(3)端面距离复材长桁(2)输出端的净尺寸线5~10mm,打压堵头(3)与输出端的内型面之间的间隙大于等于0.5mm。

17、优选的,步骤b1中对管状复材长桁端部密封封堵过程如下:

18、b11、将步骤a1中的密封堵头的插入端外壁涂抹密封胶,管状复材长桁输出端内壁涂抹密封胶,使密封堵头的外壁、管状复材长桁输出端内壁均形成粘胶层后,将密封堵头的插入端插入管状复材长桁的输出端口内,形成输出封堵端;

19、b12、将步骤a2中的打压堵头的插入端外壁涂抹密封胶,管状复材长桁输如端内壁涂抹密封胶,使打压堵头的外壁、管状复材长桁输入端内壁均形成粘胶层后,将打压堵头的插入端插入管状复材长桁的输入端口内,形成输入封堵端;

20、b13、将两端均被封堵的管状复材长桁放置在常温环境下7-10天后,使步骤b11、b12中的粘胶层固化,得到封堵的管状复材长桁,或将两端均被封堵的管状复材长桁先放置在室温环境下24小时候,再与70±5℃环境下24小时后,步骤b11、b12中的粘胶层固化,得到封堵的管状复材长桁。

21、优选的,步骤b3中真空袋的气密性测试,具体过程如下:

22、b31、利用真空设备对真空袋抽真空,使真空袋内的真空度低于等于-80kpa;

23、b32、使用真空袋上安装的真空接头连接真空设备,当真空袋达到预定真空度,维持真空连接大于等于15min后,断开或关闭真空设备;

24、b33、当真空设备断开或关闭5min后,使用压力表对真空袋的真空度进行测量,当测得真空度下降值小于等于1kpa时,则气密测试合格,反之则气密测试不合格;

25、优选的,步骤b4中的耐压检测,具体过程如下:

26、b41、将步骤b3中气密性测试合格的密封长桁连接打压设备,通过打压设备向密封长桁内注入介质,直至打压设备上的压力表显示为0.1mpa后,打压设备停止向密封长桁注入介质,得到加压密封长桁后,静置5-10min,在静置的过程中,通过检查加压密封长桁的外表面,来确认是否有泄漏;

27、b42、当静置完成后且无泄漏时,打压设备继续想密封长桁内注入介质,打压设备缓慢升压0.1mpa后暂停,加压密封长桁静置5-10min,并检查是否有泄漏;

28、b43、重复步骤b42,直至加压密封长桁的压力升至1mpa后,稳压1.5h,在稳压的过程中,压降小于等于5%,加压密封长桁无异常响声,且稳压时间结束后,加压密封长桁无目视可见的形变、泄漏,则管状复材长桁耐压检测合格,反之,则不合格。

29、优选的,步骤c1中的介质排尽、烘干过程如下:

30、c11、对管状长桁(2)施加外力,使其处于倾斜状态,通过打压堵头(3)上的l型介质通道(6)将管状复材长桁(2)内的介质排尽;

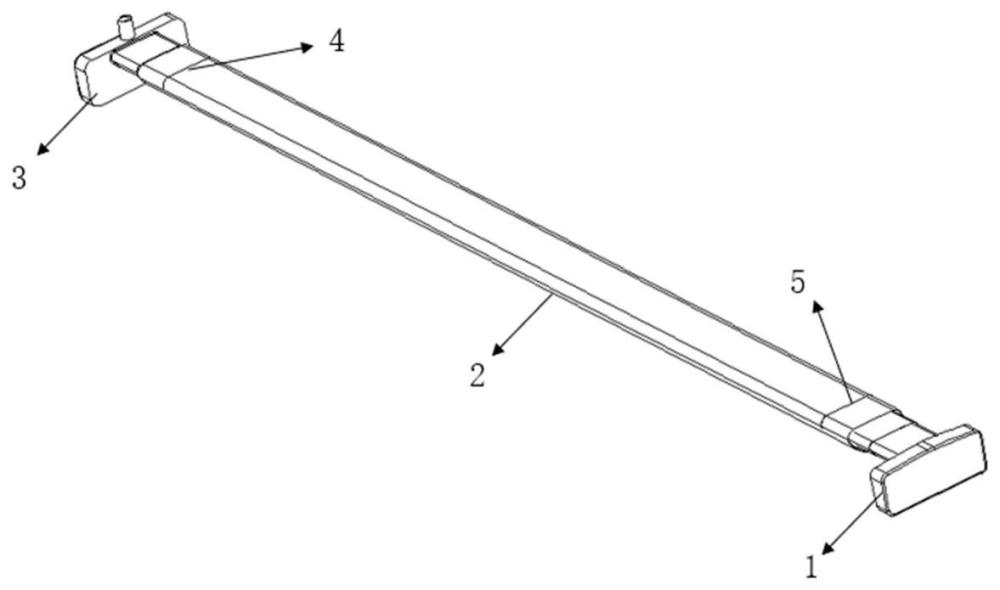

31、c12、将步骤c11中完成介质排尽后的管状复材长桁(2)放入烘箱中,以70-80℃温度烘烤大于等于2h时间。

32、优选的,步骤c2中机加去除过程如下:

33、c21、使用夹持工具将管状复材长桁(2)固定在操作台面上;

34、c22、使用金刚石切割片在管状复材长桁(2)两端距离净尺寸线1~2mm处进行粗加工后,再使用打磨器对剩余的余量进行打磨,直至完成所有余量的去除;

35、c23、将带有复材余量的密封堵头、打压堵头放入马弗炉中,以300℃的温度燃烧6h,将胶接在密封堵头、打压堵头上的复材余量去除。

36、一种管状复材长桁封堵装置,用于实现上述所述的一种管状复材长桁的耐压检测方法,包括管状复材长桁,所述管状复材长桁的两端部外壁分别设有余量线,所述管状复材长桁的输入端插接有打压堵头,所述打压堵头用于连接外部打压设备,所述打压堵头与余量线之间留有间隙,通过在打压堵头(3)、密封堵头(1)涂抹密封胶后插入管状复材长桁(2)的输入端和输出端,完成对管状复材长桁(2)的封堵,所述打压堵头(3)内设有l型介质通道(6),所述l型介质通道(6)的入口端连通螺纹接头(5),通过l型介质通道(6)对管状复材长桁(2)填充或排出介质。

37、有益效果:本发明涉及一种管状复材长桁的耐压检测方法,在管状复材长桁两端的余量区胶接密封堵头、打压堵头,利用真空袋对密封堵头、打压堵头进行包裹,并配合真空设备对真空袋抽真空,来测试密封堵头、打压堵头对管状复材长桁封堵的密封性,不仅工艺简单,成本低,且检测密封性的精准度高;

38、其次,通过打压堵头上的螺纹接头连接打压设备,模拟管状复材长桁在实际使用中的工况,通过打压设备中的压力表显示管状复材长桁的实际压力,对其进行耐压测试,采用此种耐压测试方式,即可模拟实际使用的压力,对其进行检测,提高耐压测试的精准度;

39、最后,由于密封堵头、打压堵头均安装在管状复材长桁两端部的余量区,在完成密封性和耐压测试后,通过对余量区进行机加去除的方式,即可将密封堵头、打压堵头连通余量区一同去除,不仅不影响管状复材长桁的生产,同时也能实现密封堵头、打压堵头的重复利用。

- 还没有人留言评论。精彩留言会获得点赞!