反应釜自动取样方法和系统与流程

本发明属于取样检测,具体涉及了一种反应釜自动取样方法和系统。

背景技术:

1、在相关技术中,公开号为cn112098155a提供了一种油藏油水岩反应实验装置、方法以及取样位置的确定方法,装置包括:反应釜,反应釜在纵向上具有相对的注入端和流出端;反应釜具有中空腔室,中空腔室内设置有至少一个取样器,至少一个取样器在注入端与流出端之间按照预设关系布置,预设关系为取样器所在的截面将反应釜内的渗流场体积等分为多个目标取样体积;反应釜上设置有与每个取样器相对应的取样口;设置在注入端的第一加热机构;设置在流出端的第二加热机构;向反应釜注入驱替液和原油的注入机构;与取样口相连的取样泵;与取样泵相连的第一油水分离器;红外线光谱测试仪和离子光谱测试仪。该方法能模拟油水岩反应并实现原位流体性质测定,有利于解释油水岩反应机理。

2、cn116678673a涉及一种应用于反应釜釜体的自动取样装置,包括:主机外架,所述主机外架内侧底端固定连接有内框架,所述内框架上设有试剂抽取系统,所述试剂抽取系统顶端固定连通有反应斗,所述反应斗底端固定连通有反应液储存系统,所述反应液储存系统底端固定连通有试剂排放系统,所述反应斗一侧固定连通有反应试剂加入装置,所述主机外架内侧顶端转动连接有摄像头转座,所述摄像头转座底端转动连接有摄像头,所述摄像头位于所述反应斗上方。利用这些结构,实现了一种自动化抽取试样,并且实时监测试样反应情况,来实现提高试验精度、降低人为误差的应用于反应釜釜体的自动取样装置。

3、因此,相关技术中的取样装置特别复杂,有多个加热机构或摄像头,并且反应釜内取样位置的确定方法不够具体灵活,从而导致操作复杂性增加,且可能会增加成本。

4、公开于本技术背景技术部分的信息仅仅旨在加深对本技术的一般背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

技术实现思路

1、本发明提供一种反应釜自动取样方法和系统,解决了相关技术中取样位置不准确、人为误差大、操作效率低等技术问题。

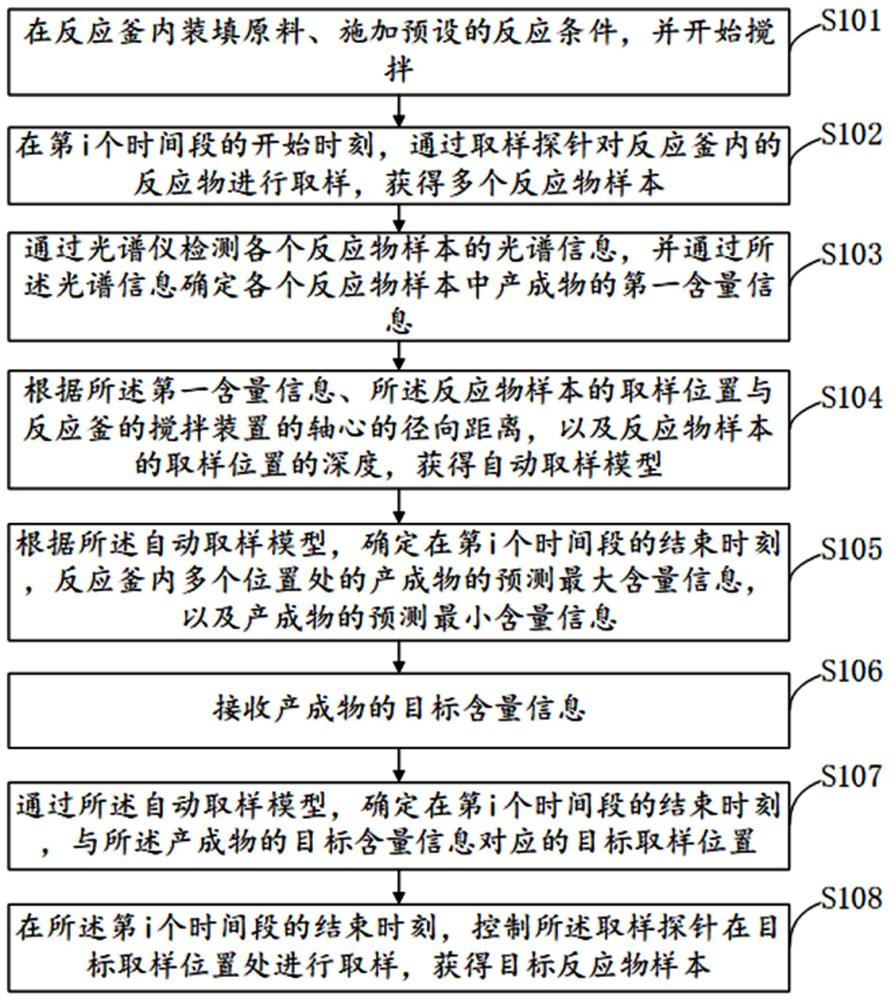

2、根据本发明的第一方面,提供一种反应釜自动取样方法,包括:

3、在反应釜内装填反应物、施加预设的反应条件,并开始搅拌;

4、在第i个时间段的开始时刻,通过取样探针对反应釜内的反应物进行取样,获得多个反应物样本,其中,各个反应物样本的取样位置与反应釜的搅拌装置的轴心的径向距离互不相同,各个反应物样本的取样位置的深度互不相同,i为大于1的正整数;

5、通过光谱仪检测各个反应物样本的光谱信息,并通过所述光谱信息确定各个反应物样本中产成物的第一含量信息;

6、根据所述第一含量信息、所述反应物样本的取样位置与反应釜的搅拌装置的轴心的径向距离,以及反应物样本的取样位置的深度,获得自动取样模型,其中,所述搅拌装置的轴心与反应釜内腔的中轴线重合;

7、根据所述自动取样模型,确定在第i个时间段的结束时刻,反应釜内多个位置处的产成物的预测最大含量信息,以及产成物的预测最小含量信息;

8、接收产成物的目标含量信息,其中,所述目标含量信息小于或等于所述预测最大含量信息,且所述目标含量信息大于或等于所述预测最小含量信息;

9、通过所述自动取样模型,确定在第i个时间段的结束时刻,与所述产成物的目标含量信息对应的目标取样位置;

10、在所述第i个时间段的结束时刻,控制所述取样探针在目标取样位置处进行取样,获得目标反应物样本;

11、其中,根据所述第一含量信息、所述反应物样本的取样位置与反应釜的搅拌装置的轴心的径向距离,以及反应物样本的取样位置的深度,获得自动取样模型,包括:

12、确定与第i个时间段的开始时刻对应的第一反应时长;

13、将所述第一反应时长、所述反应物样本的取样位置与反应釜的搅拌装置的轴心的径向距离、反应物样本的取样位置的深度和所述第一含量信息,获得所述自动取样模型的待拟合方程;

14、通过所述第一反应时长、多个反应物样本的取样位置与反应釜的搅拌装置的轴心的径向距离、多个反应物样本的取样位置的深度和多个反应物样本的第一含量信息,对所述待拟合方程的待拟合系数进行求解,获得待拟合系数的求解值;

15、根据所述待拟合系数的求解值,获得所述自动取样模型;

16、其中,将所述第一反应时长、所述反应物样本的取样位置与反应釜的搅拌装置的轴心的径向距离、反应物样本的取样位置的深度和所述第一含量信息,获得所述自动取样模型的待拟合方程,包括:

17、根据公式

18、

19、获得自动取样模型的待拟合方程,其中,为第一反应时长对应的第j个反应物样本的第一含量信息,为每个时间段的时长,为第一反应时长,为第j个反应物样本的取样位置的深度,为第j个反应物样本的取样位置与反应釜的搅拌装置的轴心的径向距离,、、、、、和为待拟合系数。

20、根据本发明,根据所述自动取样模型,确定在第i个时间段的结束时刻,反应釜内多个位置处的产成物的预测最大含量信息,以及产成物的预测最小含量信息,包括:

21、根据公式

22、

23、获得预测最大含量信息,其中,为的求解值,为的求解值,为的求解值,为的求解值,为的求解值,为的求解值,d为反应釜内腔的半径,为第i个时间段的结束时刻反应的总时长;

24、根据公式

25、

26、获得预测最小含量信息,其中,为反应釜的装料高度,为的求解值。

27、根据本发明,通过所述自动取样模型,确定在第i个时间段的结束时刻,与所述产成物的目标含量信息对应的目标取样位置,包括:

28、根据所述自动取样模型、所述反应物样本的取样位置与反应釜的搅拌装置的轴心的径向距离、反应物样本的取样位置的深度和所述第一含量信息,获得自动取样模型的最小误差信息,以及与所述最小误差信息对应的取样位置的第一径向距离和第一深度;

29、根据与所述最小误差信息对应的取样位置的第一径向距离和第一深度、所述自动取样模型和所述目标含量信息,确定第二径向距离和第二深度;

30、根据所述第一径向距离和所述第一深度,以及所述第二径向距离和第二深度,确定所述目标取样位置,其中,所述目标取样位置包括目标深度和目标径向距离。

31、根据本发明,通过所述自动取样模型,根据所述自动取样模型、所述反应物样本的取样位置与反应釜的搅拌装置的轴心的径向距离、反应物样本的取样位置的深度和所述第一含量信息,获得自动取样模型的最小误差信息,以及与所述最小误差信息对应的取样位置的第一径向距离和第一深度,包括:

32、根据公式

33、

34、获得最小误差信息 ,以及与所述最小误差信息对应的取样位置的第一径向距离和第一深度,其中,n为反应物样本的数量。

35、根据本发明,根据与所述最小误差信息对应的取样位置的第一径向距离和第一深度、所述自动取样模型和所述目标含量信息,确定第二径向距离和第二深度,包括:

36、根据公式

37、

38、获得第二深度,其中,为所述目标含量信息;

39、根据公式

40、

41、获得第二径向距离。

42、根据本发明,根据所述第一径向距离和所述第一深度,以及所述第二径向距离和第二深度,确定所述目标取样位置,包括:

43、根据公式

44、

45、

46、确定目标深度和目标径向距离;根据所述目标深度和所述目标径向距离,获得所述目标取样位置。

47、根据本发明的第二方面,提供一种反应釜自动取样系统,所述系统包括:

48、反应模块,用于在反应釜内装填反应物、施加预设的反应条件,并开始搅拌;

49、反应物样本模块,用于在第i个时间段的开始时刻,通过取样探针对反应釜内的反应物进行取样,获得多个反应物样本,其中,各个反应物样本的取样位置与反应釜的搅拌装置的轴心的径向距离互不相同,各个反应物样本的取样位置的深度互不相同,i为大于1的正整数;

50、第一含量信息模块,用于通过光谱仪检测各个反应物样本的光谱信息,并通过所述光谱信息确定各个反应物样本中产成物的第一含量信息;

51、自动取样模型模块,用于根据所述第一含量信息、所述反应物样本的取样位置与反应釜的搅拌装置的轴心的径向距离,以及反应物样本的取样位置的深度,获得自动取样模型,其中,所述搅拌装置的轴心与反应釜内腔的中轴线重合;

52、预测模块,用于根据所述自动取样模型,确定在第i个时间段的结束时刻,反应釜内多个位置处的产成物的预测最大含量信息,以及产成物的预测最小含量信息;

53、目标含量信息模块,用于接收产成物的目标含量信息,其中,所述目标含量信息小于或等于所述预测最大含量信息,且所述目标含量信息大于或等于所述预测最小含量信息;

54、目标取样位置模块,用于通过所述自动取样模型,确定在第i个时间段的结束时刻,与所述产成物的目标含量信息对应的目标取样位置;

55、目标反应物样本模块,用于在所述第i个时间段的结束时刻,控制所述取样探针在目标取样位置处进行取样,获得目标反应物样本;

56、其中,根据所述第一含量信息、所述反应物样本的取样位置与反应釜的搅拌装置的轴心的径向距离,以及反应物样本的取样位置的深度,获得自动取样模型,包括:

57、确定与第i个时间段的开始时刻对应的第一反应时长;

58、根据所述第一反应时长、所述反应物样本的取样位置与反应釜的搅拌装置的轴心的径向距离、反应物样本的取样位置的深度和所述第一含量信息,获得所述自动取样模型的待拟合方程;

59、通过所述第一反应时长、多个反应物样本的取样位置与反应釜的搅拌装置的轴心的径向距离、多个反应物样本的取样位置的深度和多个反应物样本的第一含量信息,对所述待拟合方程的待拟合系数进行求解,获得待拟合系数的求解值;

60、根据所述待拟合系数的求解值,获得所述自动取样模型;

61、根据所述第一反应时长、所述反应物样本的取样位置与反应釜的搅拌装置的轴心的径向距离、反应物样本的取样位置的深度和所述第一含量信息,获得所述自动取样模型的待拟合方程,包括:

62、根据公式

63、

64、获得自动取样模型的待拟合方程,其中,为第一反应时长对应的第j个反应物样本的第一含量信息,为每个时间段的时长,为第一反应时长,为第j个反应物样本的取样位置的深度,为第j个反应物样本的取样位置与反应釜的搅拌装置的轴心的径向距离,、、、、、和为待拟合系数。

65、根据本发明的第三方面,提供一种反应釜自动取样设备,包括:处理器;用于存储处理器可执行指令的存储器;其中,所述处理器被配置为调用所述存储器存储的指令,以执行所述反应釜自动取样方法。

66、根据本发明的第四方面,提供一种计算机可读存储介质,其上存储有计算机程序指令,所述计算机程序指令被处理器执行时实现所述反应釜自动取样方法。

67、技术效果:根据本发明,可通过自动取样模型确定样本的取样位置与样本中产成物的含量之间的关系,进而可通过预测最大含量信息、最小含量信息和目标含量信息确定目标取样位置,避免了人为误差大的问题。同时,通过自动取样模型的建立和光谱仪的应用,可以提高取样的准确性和效率,为反应实验和研究提供了便利。在建立自动取样模型时,可以建立自动取样模型的待拟合方程,其中包括了取样位置的深度、取样位置与反应釜的搅拌装置的轴心的径向距离、待拟合系数和第一反应时长等参数。自动取样模型的待拟合方程可以用来描述反应物样本中产成物的第一含量信息与取样位置之间的关系,以进行精确的取样操作。在确定目标含量信息的范围时,可以使用自动取样模型,预测在该时间段的结束时刻,反应釜内多个位置处产成物的含量的最大值和最小值。从而更准确地确定该时间段结束时反应釜内产成物含量的范围。在确定最小误差信息时,可将第i个时间段的开始时刻多次取样的取样位置代入自动取样模型计算出多个含量信息,并确定含量信息与实际测得的第一含量信息之间的误差信息,进而可确定其中的最小误差信息以及最小误差信息对应的取样位置,从而可准确确定自动取样模型的误差最小的取样位置。在确定第i个时间段的结束时刻的目标取样位置时,可基于在第i个时间段的开始时刻,自动取样模型的误差最小的取样位置,来推测在第i个时间段的结束时刻,自动取样模型的误差最小的取样位置,从而获得使自动取样模型的误差较小的第二径向距离和第二深度,提升取样的准确性。进一步地,可通过第一深度和第二深度的平均值,以及第一径向距离和第二径向距离的平均值,确定目标取样位置,即在反应釜中确定一个最佳的取样点,从而能够在第i个时间段结束时刻,取得产成物的含量更接近目标含量信息的样本。

68、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,而非限制本发明。根据下面参考附图对示例性实施例的详细说明,本发明的其它特征及方面将更清楚。

- 还没有人留言评论。精彩留言会获得点赞!