一种铝合金型材表面缺陷检测装置的制作方法

本发明涉及铝合金型材检测,特别涉及一种铝合金型材表面缺陷检测装置。

背景技术:

1、目前铝合金型材是工业中应用最广泛的一类有色金属结构材料,在航空、航天、汽车、机械制造、船舶,建筑,装修及化学工业中已大量应用,随着近年来科学技术以及工业经济的飞速发展,对铝合金焊接结构件的需求日益增多,使铝合金的焊接性研究也随之深入。

2、在铝合金型材进行生产后需要对其表面的缺陷进行检测,但现有的检测装置在实际应用过程中还存在以下问题:

3、不能在缺陷检测前对铝合金型材表面的杂质进行检测评估,判定是否会影响后续的缺陷检测,造成误差,导致缺陷检测准确性较低;

4、不能基于当前编号检测铝合金型材的缺陷程度进行评估,得到当前编号铝合金型材的缺陷情况,并基于缺陷情况进行分类的筛分,不便于后续的处理。

5、为此,推出一种铝合金型材表面缺陷检测装置。

技术实现思路

1、有鉴于此,本发明提供一种铝合金型材表面缺陷检测装置,可以实现在缺陷检测前对铝合金型材表面的杂质进行检测评估,判定是否会影响后续的缺陷检测,以解决上述背景技术提出的问题。

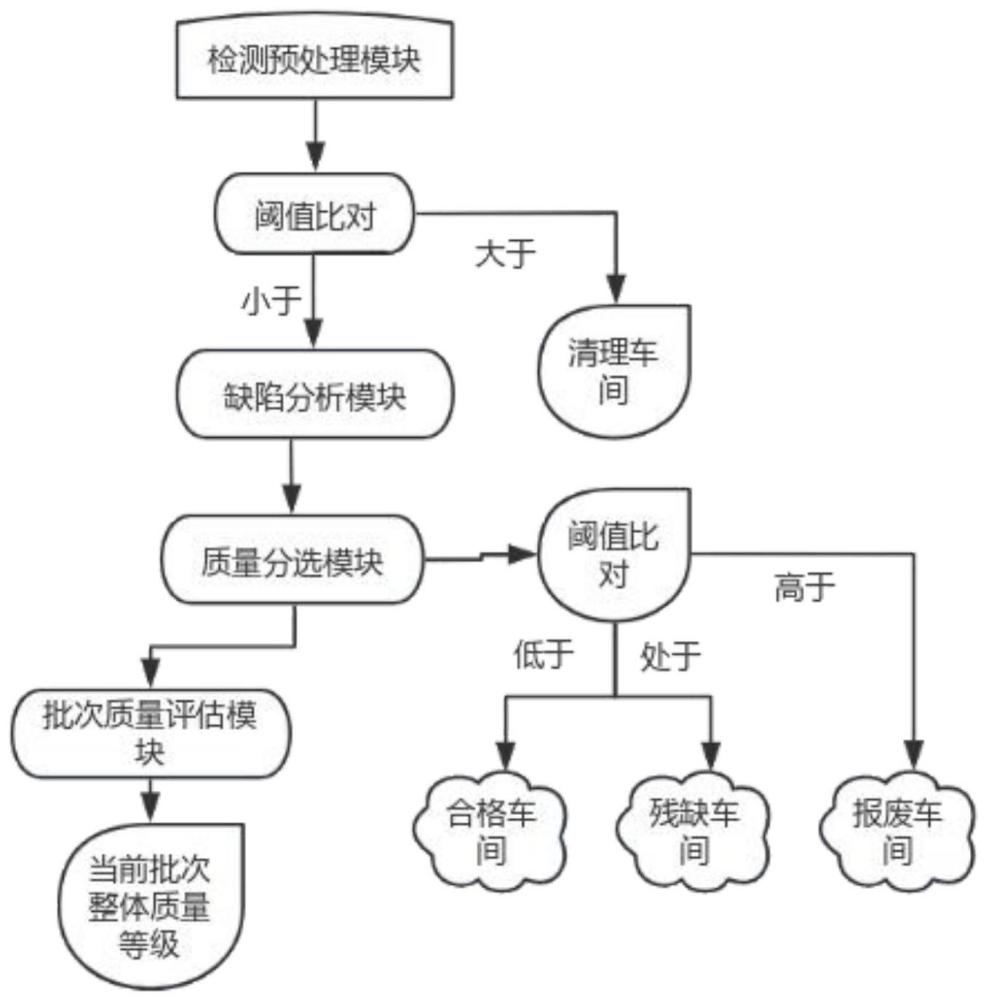

2、本发明的目的可以通过以下技术方案实现:包括检测预处理模块、缺陷分析模块、质量分选模块以及批次质量评估模块;

3、检测预处理模块对当前批次铝合金型材的检测影响参数进行分析,得到当前批次各铝合金型材的检测影响评估指数jcy;具体为:

4、将当前输送过程中的待检测铝合金型材进行编号并标记为g;其中g=1,2,p;p为当前批次铝合金型材的总数;

5、通过智能摄像头对待检测铝合金型材的各方向平面图像进行采集,得到当前待检测铝合金型材的各方向平面图像;

6、对得到的各方向平面图像进行预处理后,提取当前批次铝合金型材的各方向标准图像信息,并与当前待检测铝合金型材的各方向平面图像进行颜色的比对,得到当前待检测铝合金型材对应各方向平面图像中的异常区域;

7、将当前待检测铝合金型材各异常区域与预设的异常区域进行匹配;得到当前待检测铝合金型材的油污区域和灰尘区域;其中油污区域包括机油、润滑油以及脱模剂;灰尘区域包括运输附着灰尘、霉菌、金属磨屑;

8、对当前待检测铝合金型材各方向平面图像按照预设的比例将其划分为多个待分析子区域;

9、对当前方向平面图像各待分析子区域图像信息进行分析,对当前方向平面图像各待分析子区域的特征进行分类判断,判断其是油污或灰尘,并进一步分析得到分散式油污或灰尘,还是集中式的油污或灰尘,具体为:

10、对于当前方向平面图像各待分析子区域的类型进行分类,类型包括油污、灰尘以及混合;其中混合区域为油污灰尘混合;对分类后的图像通过形状分析方法,判断油污、灰尘或混合图像是否为封闭图像;

11、若形成的图像为封闭的,则判定当前待分析子区域为集中式油污、集中式灰尘或集中式混合;若形成的图像为不封闭的,则判定当前待分析子区域为分散式油污、分散式灰尘或分散式混合;

12、需要说明的是,若当前待分析子区域既包括封闭图形和不封闭图像,则直接判定为集中式油污、集中式灰尘或集中式混合。

13、统计当前方向平面图像分散式油污、分散式灰尘以及分散式混合的个数并分别标记为fs、fc以及fy;

14、统计当前方向平面图像集中式油污、灰尘或集中式混合的个数并分别标记为ts、tc以及ty;

15、将上述参数代入公式(1)和(2),进行计算得到当前方向平面图像的分散杂质评估指数zpt和集中杂质评估指数zpy;具体为:

16、通过公式(1)和(2)进行计算得到当前方向平面图像的分散杂质评估指数zpt和集中杂质评估指数zpy;其中fs1、fc1以及fy1分别表示当前方向平面图像的允许分散式油污个数、允许分散式灰尘个数以及允许分散式混合个数;a1、a2以及a3分别为分散式油污个数fs、分散式灰尘个数fc以及分散式混合个数fy的影响权重因子;ts1、ts2以及ts3分别表示当前方向平面图像的允许集中式油污个数、允许集中式灰尘个数以及允许集中式混合个数;b1、b2以及b3分别为集中式油污个数ts、集中式灰尘个数tc以及集中式混合个数ty的影响权重因子;

17、计算当前方向平面图像中油污区域和灰尘区域的阴影面积并进行累加,得到当前方向平面图像中的油污总面积和灰尘总面积;

18、获取当前方向平面图像的总面积,分别计算油污总面积和灰尘总面积在当前方向平面图像总面积中的占比,得到油污占比评估指数ywp和灰尘占比评估指数ywz;

19、将当前待检测铝合金型材对应方向平面图像中的各项参数代入公式进行计算得到对应方向平面图像的异常评估指数ure;其中zpt允许、zpy允许、ywp允许以及ywz允许分别表示各方向平面图像的分散杂质允许指数、集中杂质允许指数、油污占比允许指数以及灰尘占比允许指数;hg1、hg2、hg3以及hg4分别为分散杂质评估指数zpt、集中杂质评估指数zpy、油污占比评估指数ywp以及灰尘占比评估指数ywz的影响权重因子;

20、将当前待检测铝合金型材各方向平面图像所对应的异常评估指数ure进行累加,得到当前待检测铝合金型材的检测影响评估指数jcy;

21、将当前待检测铝合金型材的检测影响评估指数jcy与设定阈值之间进行比对,当检测影响评估指数jcy大于设定阈值时,则将当前待检测铝合金型材的编号判定为无法检测,并将该铝合金型材输送至清理车间进行清理后进行缺陷检测;

22、缺陷分析模块对当前编号铝合金型材的缺陷影响参数进行分析,得到当前铝合金型材的缺陷影响评估指数qxy;具体为:

23、向当前编号铝合金型材表面发射超声波,并接收和记录发射超声波返回的回波信号;其中回波信号包含了裂缝处超声波的特征,如强度、时间延迟等;

24、利用传感器对铝合金型材发射超声波后接收到的回波,进行成像处理,以获取铝合金型材的内部结构信息;利用成像后的超声波数据,结合相应的三维重建算法和软件,建立当前编号铝合金型材的三维模型;

25、针对当前编号铝合金型材检测到的每条裂缝;通过测量超声波发射到接收回波信号之间的时间延迟,得到超声波在不同裂缝位置到探测器之间的时间差kdi;其中i=1,2,s;s为当前编号铝合金型材的裂缝总数;

26、获取超声波在铝合金型材中的传播速度并标记为vs;

27、通过公式kd i×vs进行计算得到当前编号铝合金对应裂缝的深度值pai;

28、将当前编号铝合金型材各条裂缝的深度值pai代入公式进行计算得到裂缝评估指数lfpg;其中pa参考表示当前尺寸铝合金型材的裂缝深度参考值;ku1为深度值pai的影响权重因子;

29、基于当前编号铝合金型材的三维模型建立三维直角坐标系;提取每条裂缝的深度信息,将各裂缝的深度信息与铝合金型材的三维模型进行对应,确定每条裂缝对应在三维直角坐标系中的位置信息;

30、对裂缝进行中心点识别,测量裂缝与坐标系x轴的夹角u,当夹角u≤45度,则为横向裂缝;当夹角u≥45度,则为纵向裂缝;

31、当出现两条或两条以上裂缝形成封闭图形;则为网状裂缝;

32、统计当前铝合金型材横向裂缝和纵向裂缝的条数;设定横向裂缝与纵向裂缝分别对应一个影响系数;

33、将横向裂缝条数和纵向裂缝条数与对应的影响系数进行相乘计算,并将相乘的结果进行相加得到裂缝总值lhfg;

34、统计当前铝合金型材网状裂缝的数量并标记为hc;同时提取各网状裂缝的特征,获取对应网状裂缝的组成裂缝数量g1;

35、对当前网状裂缝进行中心点识别,并对当前网状裂缝各边缘点进行标记,连接边缘点得到网状区域,对该网状区域进行阴影填充,并计算填充阴影面积得到对应网状裂缝的裂缝面积g2;

36、将对应网状裂缝的组成裂缝数量g1和裂缝面积g2代入公式gy=g1×w1+g2×w2,进行计算得到对应网状裂缝的网状估值gy;其中w1和w2分别为组成裂缝数量g1和裂缝面积g2的影响权重因子;

37、将各网状裂缝的网状估值gy进行累加,得到网状总值gp;

38、将当前铝合金型材的网状裂缝数量hc与网状总值gp代入公式lweg=hc×tr1+gp×tr2,进行计算得到当前铝合金型材的网状评估指数lwe;其中tr1和tr2分别为网状裂缝数量hc与网状总值gp的影响权重因子;

39、将当前编号铝合金型材的裂缝评估指数lfp、裂缝总值lhf以及网状评估指数lwe代入公式进行计算得到当前编号铝合金型材的裂缝缺陷评估指数mgh;其中lfp阈值、lhf阈值以及lwe阈值分别表示裂缝阈值指数、裂缝总阈值以及网状阈值指数;wq1、wq2以及wq3分别为裂缝评估指数lfp、裂缝总值lhf以及网状评估指数lwe的影响权重因子;

40、将当前编号铝合金型材的三维模型的裂缝处进行填充,提取预设的铝合金型材标准三维模型;将填充后的三维模型与标准模型进行比对,得到两者之间的长度差值cd和厚度差值cf;

41、将当前编号铝合金型材的长度差值cd和厚度差值cf代入公式进行计算得到外观缺陷评估指数mtr;其中cd阈值和cf阈值分别表示长度阈值和厚度阈值;bv1和bv2分别为长度差值cd和厚度差值cf的影响权重因子;

42、将当前编号铝合金型材的裂缝缺陷评估指数mgh和外观缺陷评估指数mtr代入公式进行计算得到当前铝合金型材的缺陷影响评估指数qxy;其中mgh阈值和mtr阈值分别表示裂缝缺陷阈值指数和外观缺陷阈值指数;vx1和vx2分别为裂缝缺陷评估指数mgh和外观缺陷评估指数mtr的影响权重因子;

43、将当前编号铝合金型材的缺陷影响评估指数qxy与设定的阈值范围进行比对,具体为:

44、若缺陷影响评估指数qxy低于设定阈值范围,则生成合格信号并发送至质量分选模块;

45、若缺陷影响评估指数qxy处于设定阈值范围,则生成不合格信号并发送至质量分选模块;

46、若缺陷影响评估指数qxy高于设定阈值范围,则生成报废信号并发送至质量分选模块;

47、质量分选模块接收生成的信号并执行对应的操作,通过不同的信号将对应编号铝合金型材输送至对应车间;其中合格信号对应合格车间;不合格信号对应残缺车间;报废信号对应报废车间;

48、批次质量评估模块用于对当前批次铝合金型材进行综合分析,得到当前批次铝合金型材的整体质量评估指数vnb;具体为:

49、将各编号铝合金型材的缺陷影响评估指数标记为qxyg,并代入公式进行计算得到当前批次铝合金型材的整体质量评估指数vnb;其中qxy设定阈值表示缺陷影响评估指数qxy对应设定阈值范围的中间值;sa1为各编号铝合金型材缺陷影响评估指数qxyg的影响权重因子;

50、将整体质量评估指数vnb与多个取值范围进行匹配,得到当前批次铝合金型材的整体质量等级;设定每个取值范围分别对应一个质量等级。

51、与现有技术相比,本发明的有益效果是:

52、本发明通过在铝合金型材进行缺陷检测前对其各方向平面图像进行采集,提取当前批次铝合金型材的各方向标准图像信息,与当前待检测铝合金型材的各方向平面图像进行颜色的比对,得到当前待检测铝合金型材对应各方向平面图像中的异常区域,同时与预设的异常区域进行匹配;得到当前待检测铝合金型材的油污区域和灰尘区域,提高了检测的准确性与全面性;并对各方向标准图像信息所对应的异常区域进行综合分析后,得到检测影响评估指数,并基于当前编号铝合金型材的检测影响评估指数与设定阈值的比对,判定当前编号铝合金型材是否符合缺陷检测的标准,提高了缺陷检测的准确性;

53、本发明通过对当前编号铝合金型材的缺陷影响参数进行分析,得到当前铝合金型材的缺陷影响评估指数,基于当前编号铝合金型材的缺陷影响评估指数与设定阈值范围的比对,生成对应的信号,并分送至质量分选模块,质量分选模块接收生成的信号后基于信号结果将不同编号铝合金型材输送至对应车间,实现分类的筛分,便于后续工作人员进行集中的处理。

- 还没有人留言评论。精彩留言会获得点赞!