基于立式磁轴承系统转子跌落碰撞力间接测量装置及方法

本发明涉及磁悬浮轴承,具体的说是基于立式磁轴承系统转子跌落碰撞力间接测量装置及方法。

背景技术:

1、主动磁悬浮轴承系统通过可控电磁力将转子悬浮于定子磁极中间,因此具有无摩擦、无需润滑等优点。在磁悬浮轴承系统中为了提高整个系统的可靠性,还需要一套保护轴承作为磁悬浮轴承失效后转子的临时支撑,保护磁悬浮轴承定子和电机定子不受损坏。传统保护轴承往往由于其较低的极限转速,无法支撑超高速转子旋转,且难以承受转子跌落后所带来的巨大振动与冲击,而造成保护轴承的失效。

2、在国内外针对磁悬浮轴承系统的研究和应用过程中,已多次发生由于保护轴承失效而导致设备损坏的严重事故,因此如何提高磁悬浮系统中保护轴承的可靠性已成为目前国内外研究的热点。

3、随着主动磁悬浮轴承的应用范围逐步扩大,其可靠性作为工业产品重点考察的指标变得越来越重要。主动磁悬浮轴承的故障主要来源于电控系统,电控系统的故障主要包括控制器故障、传感器故障、功率放大器和执行器故障等。任何一种故障都会影响到主动磁悬浮轴承的悬浮性能,甚至导致整个系统的完全失效,一旦磁悬浮轴承突然失效,高速旋转的转子将跌落到保护轴承上。

4、保护轴承与转子之间设有保护间隙,所设定的保护间隙小于电磁铁与转子之间的气隙(通常为气隙的一半)。磁悬浮轴承正常工作时,转子悬浮在定子中间,保护轴承与转子不接触:当磁悬浮轴承失效后,保护轴承开始工作,起到短时间内支撑高速旋转的转子的作用,阻止转子与电磁铁定子发生碰撞,此时保护轴承的工作性能直接决定着转子及整个磁悬浮轴承系统的安全。

5、目前在保护轴承的应用中,主要存在以下几个问题:(1)、由于磁悬浮轴承支撑下的转子往往工作在极高的转速下,此转速一般远高于传统保护轴承的极限转速,超高速工作下的保护轴承的保持架将受到巨大冲击,同时轴承将产生大量的热量,导致保持架的碎裂和轴承的烧毁,难以满足磁悬浮轴承系统的需要。(2)、由于保护轴承与转子之间存在间隙,磁悬浮轴承失效后高速旋转的转子跌落将会产生巨大的振动与冲击,可能直接导致保护轴承的损坏。为提高保护轴承抗跌落性能和服役期间可靠性,有必要研发一种新型高抗冲击性能的保护轴承机构或对转子跌落到保护轴承的过程进行动力学研究。

6、立式磁轴承系统的碰撞力存在于转子与保护轴承的内圈端面与内圈内表面之间,分为轴向碰撞力和径向碰撞力。其中的最大轴向碰撞力、最大径向碰撞力为保护轴承抗冲击性能的关键表征参数,二者数值的高低直接影响到保护轴承的正常服役状态,如轴承的转速、温升、保持架(若有)受冲击是否损伤等。同时,保护轴承的结构设计就是以碰撞力为主要出发点的。

7、影响立式磁轴承系统的最大轴向碰撞力和径向碰撞力的因素繁多,在转子跌落的过程中存在多结构参数、工况参数非线性耦合影响,这也使得现行的仿真模拟手段在计算分析保护轴承动力学响应的领域存在较大的误差,无法准确得出碰撞力的数值,不能为保护轴承抗冲击设计提供高效、直观、确切的参考。不同工况的机械装备磁轴承承载能力不一,也就意味着轴系自身重量存在差异,重载机械情况下,如燃气轮机等,转子跌落将对保护轴承造成重大冲击损伤。保护轴承的抗跌落次数(能承受多少次冲击)是如今磁轴承制造商和应用商最关心的问题之一。

8、南航、清华、北航等国内众多高校都尝试了不同的测量转子与保护轴承碰撞力的方法,如运用冲击力锤分别在不同大小的冲击力下对碰撞力测量装置进行了标定,利用保护轴承受冲击后的振动加速度信号反推碰撞力;或利用光纤光栅和内圈改装应变片测力值。

9、保护轴承的抗冲击性能分析是一个十分复杂的问题,它不仅与轴承本身的结构尺寸、几何精度、材料及热处理性能有关,还与工作载荷、装配精度、润滑条件等工况参数有关,是一个非平稳的周期性的随机过程。定量研究和测量保护轴承碰撞力一直是磁悬浮轴承安全领域的尖端课题。

技术实现思路

1、为了解决现有技术中的不足,本发明提供一种基于立式磁轴承系统转子跌落至保护轴承的碰撞力间接测量装置及方法,以间接准确测得保护轴承的最大径向与轴向碰撞力,为改进保护轴承、立式转子设计参数、改进加工工艺提供可靠的依据,并有利于提高保护轴承抗冲击性能和整机寿命,满足使用单位对保护轴承抗冲击次数的技术要求。

2、为了实现上述目的,本发明采用的具体方案为:

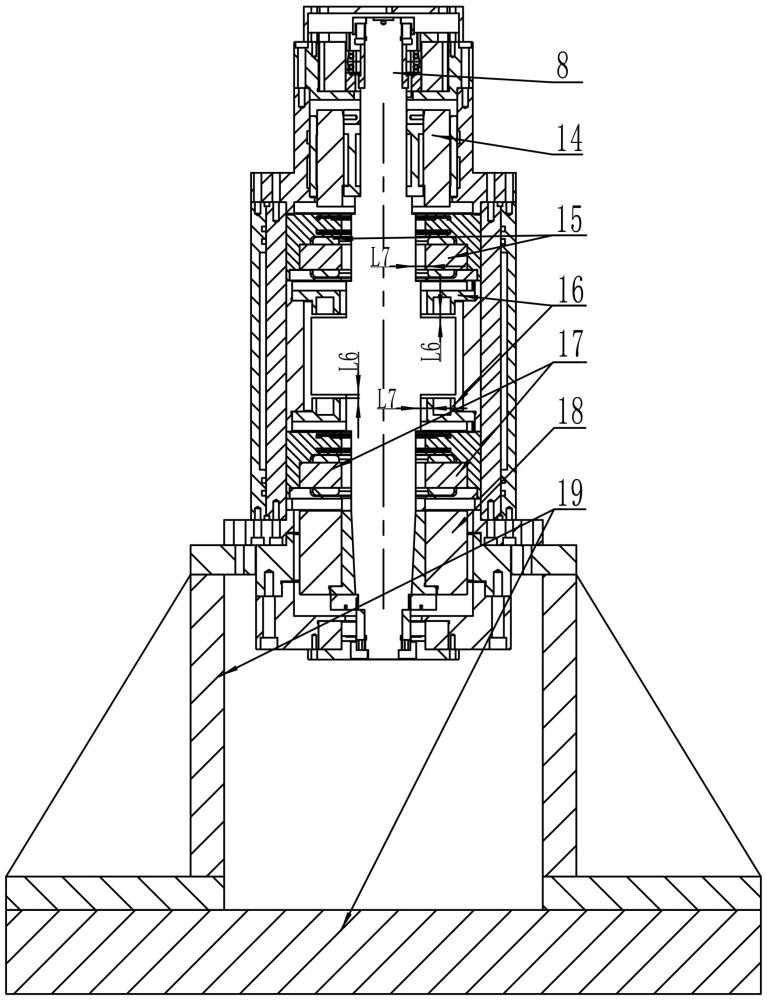

3、一方面,本发明提供了一种基于立式磁轴承系统转子跌落碰撞力间接测量装置,包括试验机主体和立式磁轴承系统,安装于试验机主体上的立式磁轴承系统包括立式转子、电机、轴向磁悬浮轴承、径向磁悬浮轴承和保护轴承,轴向磁悬浮轴承、径向磁悬浮轴承和保护轴承均设有两个,所述立式转子的顶端小轴端处自下至上安装有能够随立式转子运动的径向间隙调整垫、碰撞垫片、上螺母和上螺母压帽;所述径向间隙调整垫的外圆面为台阶轴面,包括位于上部的小外径段和位于下部的大外径段;

4、试验机主体上方设有测量组件,所述测量组件包括内有空腔的实验工装、同轴设于实验工装内部的径向传感器座、同轴设于径向传感器座内部的轴向传感器座、设于径向传感器座上的能够稳定支撑上保护轴承外圈的径向传感器、设于轴向传感器座上的能够稳定支撑下保护轴承外圈的轴向传感器、以及与实验工装和径向传感器座固定连接的上压盖;保护轴承设于轴向传感器座上,两个保护轴承与径向间隙调整垫的小外径段间隙配合,测量组件能够压紧两个保护轴承的外圈,使两个保护轴承的外圈处于空间固定状态;

5、保护轴承的内圈内表面和径向间隙调整垫的小外径段外圆面之间留有第一调整间隙l1,根据立式转子的轴向位置不同,上保护轴承内圈上端和碰撞垫片接触传动或形成第二调整间隙l2,下保护轴承内圈下端和径向间隙调整垫的台阶面之间留有第三调整间隙l3,径向间隙调整垫的大外径段外表面与轴向传感器座内表面之间存有第四调整间隙l4,所述立式转子外表面与实验工装内表面之间留有第五调整间隙l5;两个轴向磁轴承对称安装于立式转子大轴段的两端,与立式转子大轴段的两端端面皆留有第六调整间隙l6;两个径向磁轴承对称分布在立式转子的两个轴肩面处,与立式转子之间皆存在第七调整间隙l7。

6、进一步地,所述第一调整间隙l1能够随径向间隙调整垫的外圆直径大小与第七调整间隙l7变化而变化,且满足l1<l7;第二调整间隙l2随着第六调整间隙l6变化而变化,满足l6>l2;第四调整间隙l4和第五调整间隙l5满足l4>l5>l1;第三调整间隙l3在立式转子正常悬浮时满足l3>0。

7、进一步地,两个保护轴承均为角接触球轴承且面对面装配。

8、进一步地,所述立式转子的下部还连接有重量块,以增加并调整立式转子的配重。

9、进一步地,所述径向传感器座上对应上保护轴承的外圈处等间隔设有若干个用于安装径向传感器的第一凹槽。

10、进一步地,所述轴向传感器座突出的小端上沿周向均匀分布有若干用于安装轴向传感器的第二凹槽。

11、另一方面,本发明提供了一种立式磁轴承系统转子跌落碰撞力间接测量方法,该方法利用上述的间接测量装置进行,该测量方法主要包括如下步骤:

12、(1)、在装配好保护轴承和上压盖后,利用传感器记录下原始的轴向压紧力fpa和径向压紧力fpr;

13、(2)、径向磁轴承和轴向磁轴承通电加磁在空间上悬浮起立式转子,电机驱动立式转子旋转,径向间隙调整垫随立式转子向上移动并将碰撞垫片和上螺母也同时顶起;待立式转子旋转至预设转速时,磁轴承立即响应断电断磁,立式转子失去径向和轴向上的悬浮力后自由跌落,对保护轴承产生瞬间巨大冲击,径向碰撞力和轴向碰撞力经保护轴承传递至对应的传感器,从而采集到轴向和径向的碰撞力数据;

14、(3)、根据采集的轴向和径向碰撞力数值,计算立式转子与上保护轴承内圈的最大轴向碰撞力和最大径向碰撞力。

15、进一步地,立式转子与上保护轴承内圈的最大轴向碰撞力fa采用如下公式进行计算:

16、[(fsa1-fpa)+(fsa2-fpa)+……+(fsan-fpa)]/n=f’a;

17、f’a×δ1=fa;

18、其中,fpa为轴向压紧力,n为轴向传感器数量,fsa1、fsa2、……fsan为n个轴向传感器实际采集的碰撞力,f’a为平均最大外圈轴向碰撞力,δ1为轴向碰撞力传递比例系数。

19、进一步地,立式转子与上保护轴承内圈的最大径向碰撞力fr采用如下公式进行计算:

20、[(fsr1-fpr)+(fsr2-fpr)+……+(fsrn’-fpr)]/n’=f’r;

21、f’r×δ2=fr;

22、其中,fpr为径向压紧力,n’为径向传感器数量,fsr1、fsr2、……fsrn’为n’个径向传感器实际采集的碰撞力,f’r为平均最大外圈径向碰撞力,δ2为径向碰撞力传递比例系数。

23、有益效果:

24、1)、本发明通过直接采集,间接计算的方式获得立式转子与保护轴承的碰撞力,准确率经验证高达98%。本发明可以通过简易的传感器机构安装和简单的计算方式,准确高效地计算得出保护轴承内圈与立式转子的真实碰撞力。本机构获得的碰撞力数据准确程度,将依据径向上或轴向上周向均布的传感器数量增大而线性提升。解决了传统立式磁轴承系统难以准确采集真实碰撞力数据的难题,克服了传统预测力值方式—测量碰撞瞬间振动加速度间接计算力值的复杂过程(碰撞过程的传递函数难以准确表达),明晰了立式磁轴承系统保护轴承抗冲击性能实验步骤,简化了计算方式与提高了碰撞力值数据采集的可信度。

25、2)、本发明中,可通过更换径向传感器座、轴向传感器座、径向间隙调整垫等来实现不同保护轴承型号的安装,实现一定范围的轴承适用性和互换性,也增加了本发明的实用性。

- 还没有人留言评论。精彩留言会获得点赞!