石英挠性加速度计摆部件胶粘剂技术指标体系及测试方法与流程

本发明涉及石英挠性加速度计,具体涉及一种石英挠性加速度计摆部件胶粘剂技术指标体系及测试方法。

背景技术:

1、石英挠性加速度计是目前国内惯性导航及制导系统普遍使用的结构最简单的高精度加速度计。随着系统使用需求的提升,要求加速度计在长时、全温范围内具有极高的稳定性,且满足冲击、振动、高湿及高热等环境适应性要求。

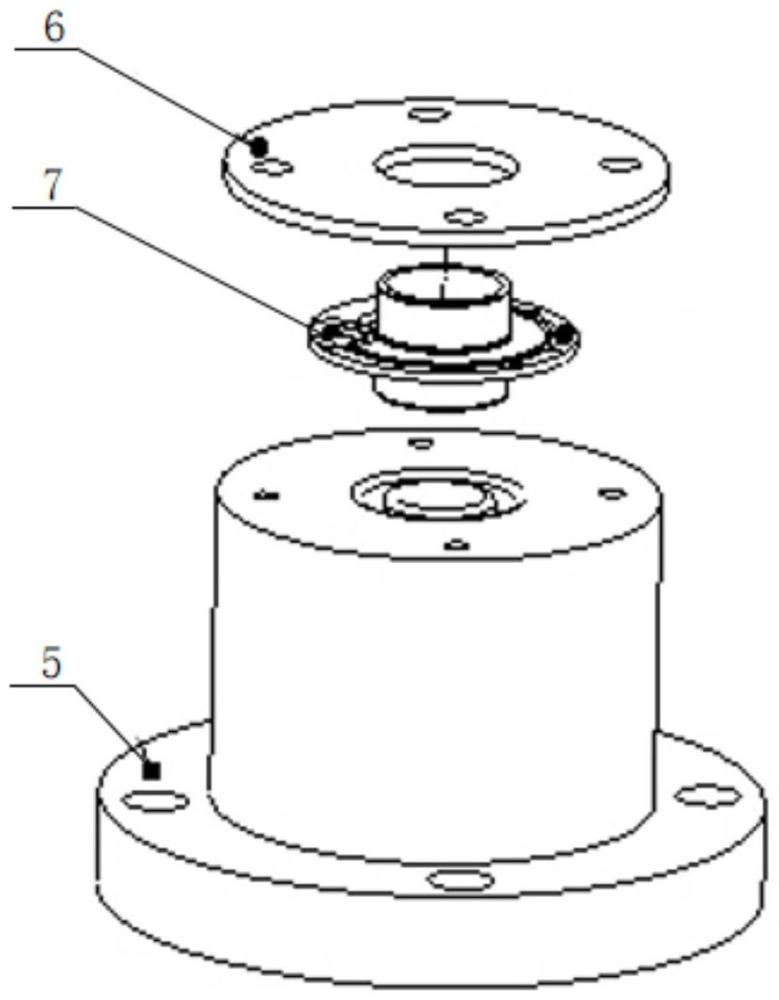

2、石英挠性加速度计采用挠性支撑敏感检测质量、电容检测位移变化、永磁式力矩器产生惯性力矩的技术方案,实现加速度测量。摆部件是加速度计最为核心的敏感部件,由石英摆片两侧通过胶粘剂粘接力矩器线圈构成,具体结构如图1所示,其中,摆片材料为石英玻璃,线膨胀系数为0.54×10-6/℃;力矩器线圈骨架材料通常为硬铝材料,硬铝的线膨胀系数为23.2×10-6/℃,摆部件粘接性能直接影响加速度计技术指标。

3、目前系统使用中加速度计很难达到的一个关键指标是偏值稳定性,存在偏值长期单向斜漂、在温循中输出非线性等问题,经理论分析和实验研究证明其最核心的影响因素为摆部件粘接产生的残余应力的变化,造成摆部件电容传感器面型变化,通过仿真及实测发现1μm面型变化将会产生600μg偏值变化;另外,标度因数稳定性也与摆部件质心变化相关,而摆部件粘接后随时间及温度等环境变化带来的结构蠕变是摆部件质心变化主要因素。因此,可以明确导航系统对加速度计偏值及标度因数稳定性性能指标要求均与摆部件粘接直接相关。

4、粘接应力主要来源于胶粘剂固化过程中体积收缩产生的收缩应力和胶粘剂与被粘物热胀系数不匹配,在温度变化时产生的热应力。收缩应力正比于失去流动性后进一步固化所发生的那部分体积收缩率以及固化温度下胶粘剂的弹性模量,因此,减小胶粘剂的收缩应力应选择固化收缩率小的胶粘剂。另一方面,摆片和力矩器线圈骨架的热膨胀系数不匹配,当温度变化时,二者产生的热变形差作用在粘接胶层上,摆片受到由力矩器线圈骨架传递来的拉应力或压应力。因此,摆部件粘接应选择应力小的胶粘剂,进一步说应选择固化收缩率小、线膨胀系数小、全温弹性模量相对变化小及滞环小的胶粘剂。

5、胶粘剂属于高聚物材料,高聚物材料具有黏弹性和热力学性能,如受到温度、应力和物理老化等外部影响因素后会产生蠕变,不仅会造成力学松弛、还会影响粘接结构的尺寸稳定性。对于摆部件粘接,当胶层受到拉应力或压应力,随着时间推移,胶层会发生蠕变,加速度计的摆性发生变化,从而影响加速度计偏值和标度因数的长期稳定性。因此,从加速度计偏值和标度长期稳定性角度应选择低蠕变胶粘剂。

6、最后,当摆部件两侧力矩器线圈粘接不对称时,摆片两侧受到的应力作用不同,将改变加速度计摆部件的机械零位和电气零位,从而影响加速度计偏值的稳定性。因此,对摆部件粘接对称性提出了极高的要求:两侧粘接从粘接厚度、面积、位置、粘接剂用量、粘接质量及强度都严格的对称。最终针对胶粘剂本身提出了固化后形状及尺寸保持能力的要求,相应的提出触变性要求,进而提高加速度计长期稳定性及温度相关性能。

7、综上所述,石英挠性加速度计要求的超高精度及其摆部件粘接装配工艺对使用胶粘剂本身提出了极高要求,很多性能相互制约、错综复杂,需要我们结合加速度计系统使用实际工况及装配工艺要求提出相关胶粘剂筛选的指标体系及相应的测试方法,以筛选出适合加速度计摆部件粘接的高性能胶粘剂,进而提高石英挠性加速度计时间及温度稳定性。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种石英挠性加速度计摆部件胶粘剂技术指标体系及测试方法,筛选及指导研制适合高精度石英挠性加速度计摆部件粘接的高性能胶粘剂,提高石英挠性加速度计的时间及温度稳定性,满足系统使用时的高精度要求及耐冲击、振动、高湿及高热环境适应性要求。

2、本发明解决其技术问题是通过以下技术方案实现的:

3、一种石英挠性加速度计摆部件胶粘剂技术指标体系,包括以下指标:

4、(1)弹性模量相对变化量指标;

5、(2)线膨胀系数指标;

6、(3)玻璃化转变温度指标;

7、(4)蠕变测试指标;

8、(5)粘度及触变指标;

9、(6)粘接强度指标;

10、(7)摆部件石英摆片面型测试指标。

11、一种利用石英挠性加速度计摆部件胶粘剂技术指标体系的测试方法,包括以下步骤:

12、s1、对于胶粘剂技术指标进行测试:

13、(1)弹性模量相对变化量测试:采用动态热机械测试设备测试胶样,参考加速度计产品实际使用环境,测试条件为-55℃~+85℃范围内三轮以上温循,升降温速率1℃/min;进行三轮以上温循观察弹性模量变化量,要求弹性模量相对变化量≤50%;

14、(2)线膨胀系数测试:采用静态热机械测试设备测试胶样,参考加速度计产品使用温度,测试温度范围为-55℃~+85℃,要求线膨胀系数≤40×10-6/℃;

15、(3)玻璃化转变温度测试:采用动态热机械测试设备或者采用静态热机械测试设备,在玻璃化转变过程中胶粘剂物理化学性能发生剧烈变化,要求玻璃化转变温度远离加速度计工作、运输及贮存温度区间为-55℃~+85℃;

16、(4)蠕变测试:采用旋转流变仪,测试方法参考astm d7175-05标准;根据加速度计实际使用环境情况推算施加应力及测试温度,施加20kpa应力,85℃维持30min,恢复30min,测试不可恢复形变;

17、(5)粘度及触变测试:测试方法参考astm d2196-2005标准,23℃±2℃下测试;要求指标粘度≤11000cp,触变指数≥3.0为多次粘接试验验证结果,固化后胶粘剂形状和尺寸变化小于固化前的10%;

18、s2、应用上述指标合格的胶粘剂对摆部件进行粘接,然后进行粘接强度测试和摆部件石英摆片面型测试:

19、(1)摆部件粘接面为圆环状,通过带压力传感器的摆部件粘接工装,将石英摆片和两个力矩器线圈上的力矩器线圈骨架,施加一定压力合在一起,最后整体进入温箱将胶粘剂固化;

20、(2)粘接强度测试:采用摆部件测力工装及拉力计测试剪切强度;指标要求≥6mpa为计算的摆部件使用环境中承受最大应力值的3倍;

21、摆部件测力工装,摆部件测力工装包括底座和垫片,底座内径及深度、垫片内孔尺寸根据摆部件尺寸设计;将摆部件放置于底座上,安装金属细丝套在力矩器线圈骨架上,垫片置于底座上,通过螺钉固定;金属细丝另一端用拉力传感器或者吊砝码的方法测量力矩器线圈骨架被拉开的剪切拉力,通过该值和粘接面积即可算出摆部件粘接强度;

22、(3)摆部件石英摆片面型测试:采用激光干涉仪测量石英摆片面型结果,要求激光干涉仪最小显示位数为0.001wave测量面型;对比粘接前后面形变化,观测摆部件固化粘接后残余应力情况;对比温度循环试验前后面形变化,观测残余应力变化情况,温循条件为-55℃~+85℃,升降温速率1℃/min,极点保温3h,循环次数为20次;要求粘接前后面型对比pv≤2wave;温循前后面型对比pv≤1wave为针对加速度计产品偏值大小及偏值稳定性指标对应面型变化的计算结果,pv为面型峰值,单位:wave,激光干涉仪1wave=632nm。

23、本发明的优点和积极效果是:

24、1、本发明针对石英加速度计摆部件粘接装配要求,结合产品全温使用环境要求,整体提出了胶粘剂研制及选用指标体系及测试方法,明确了指标要求。

25、2、本发明提出了石英加速度计温度相关性能与摆部件粘接用胶粘剂性能相关性,首次提出了采用多轮循环dma测试方法,考核弹性模量变化率的方法保证加速度计输出温度性能(包括线性度及滞回)。

26、3、本发明提出了摆部件粘接用胶粘剂的玻璃化转变温度要远离加速度计工作、运输及贮存温度区间,因为在玻璃化转变温度附近胶粘剂的各项性能将产生剧烈变化。

27、4、本发明采用旋转流变仪根据加速度计实际使用环境情况推算施加应力及测试温度,测试不可恢复形变,时间大大缩短;传统蠕变测试采用拉力计及位移测量设备,测量时间较长。

28、5、本发明提出了采用实际石英摆片和力矩器线圈骨架粘接摆部件的方法,采用摆部件测力工装及拉力传感器或者吊砝码测量粘接强度,更好的体现实际粘接基材的粘接强度;

29、6、本发明在石英加速度计领域首次提出采用激光干涉仪测量面型的方法来衡量粘接应力以及温度循环等环境试验后残余应力的变化,不用装表验证节省了研制时间且准确度极高,为高精度石英加速度计摆部件粘接性能提出了一个明确的表征手段。

- 还没有人留言评论。精彩留言会获得点赞!