一种联轴器扭矩标定修正方法及系统

本发明涉及智能标定,具体涉及一种联轴器扭矩标定修正方法及系统。

背景技术:

1、风电联轴器是用来联接齿轮箱高速轴和电机轴之间的机械零件。起传递扭矩、缓冲、减振、绝缘、过载保护和提高轴系动态性能的作用,风机传动链中传递的扭矩超过扭矩限制器的标定扭矩时,扭矩限制器会发生打滑,对整个风机传动链进行有效的过载保护,但是扭矩限制器因加工误差与设定的标定扭矩有一定差异,所以需要对风电联轴器进行打滑扭矩测定性能测试。

2、为了保证风电联轴器打滑扭矩标定的准确,需要定期对扭矩传感器进行标定,每次扭矩传感器的标定一般需要原厂人员到现场进行标定测试,耗费大量的人力物力。

技术实现思路

1、为了至少克服现有技术中的上述不足,本技术的目的在于提供一种联轴器扭矩标定修正方法及系统。

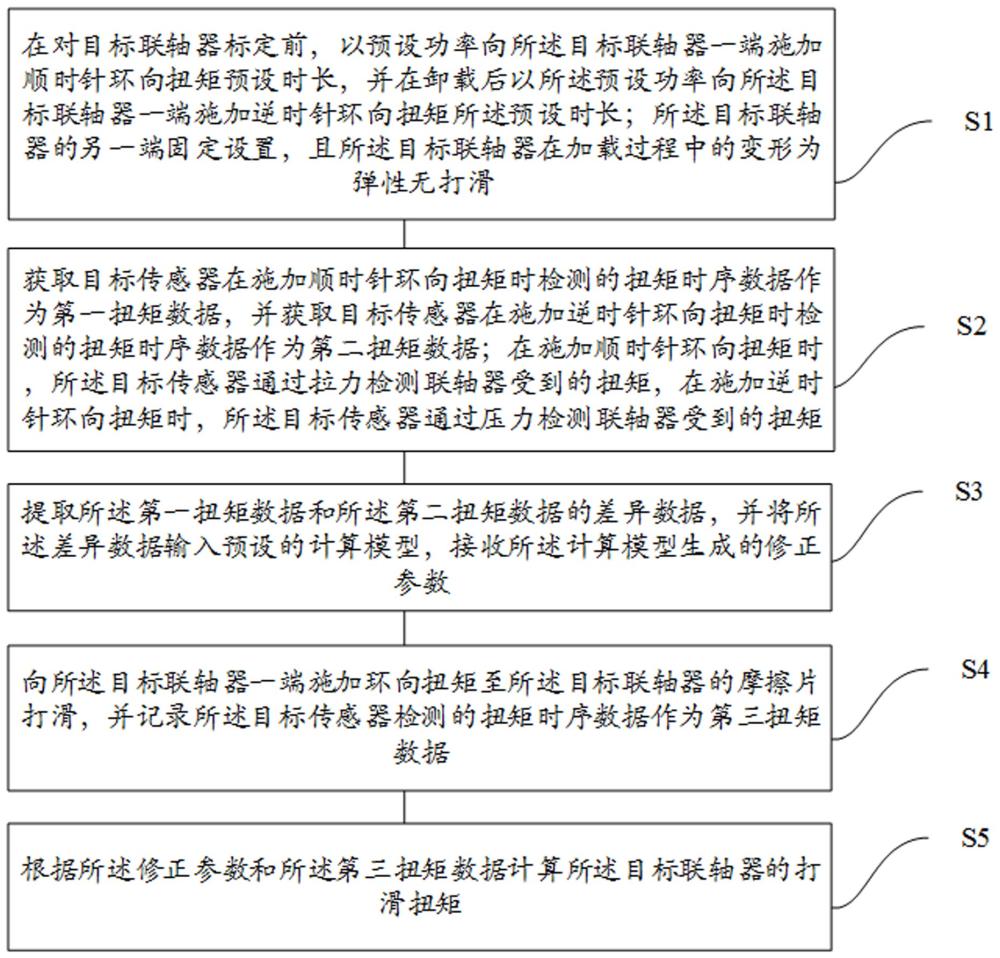

2、第一方面,本技术实施例提供了一种联轴器扭矩标定修正方法,包括:

3、在对目标联轴器标定前,以预设功率向所述目标联轴器一端施加顺时针环向扭矩预设时长,并在卸载后以所述预设功率向所述目标联轴器一端施加逆时针环向扭矩所述预设时长;所述目标联轴器的另一端固定设置,所述目标联轴器在加载过程中的变形为弹性且所述目标联轴器无打滑;

4、获取目标传感器在施加顺时针环向扭矩时检测的扭矩时序数据作为第一扭矩数据,并获取目标传感器在施加逆时针环向扭矩时检测的扭矩时序数据作为第二扭矩数据;在施加顺时针环向扭矩时,所述目标传感器通过拉力检测联轴器受到的扭矩,在施加逆时针环向扭矩时,所述目标传感器通过压力检测联轴器受到的扭矩;

5、提取所述第一扭矩数据和所述第二扭矩数据的差异数据,并将所述差异数据输入预设的计算模型,接收所述计算模型生成的修正参数;

6、向所述目标联轴器一端施加环向扭矩至所述目标联轴器的摩擦片打滑,并记录所述目标传感器检测的扭矩时序数据作为第三扭矩数据;

7、根据所述修正参数和所述第三扭矩数据计算所述目标联轴器的打滑扭矩。

8、本技术实施例实施时,随着对联轴器标定次数的增加,扭矩传感器的精度会持续降低,其主要原因包括零点漂移、力传感器材料的非线性特征增加等原因,所以本技术的主要目的是对该降低情况进行消除,以延长传感器标定的时间间隔,从而降低传感器标定带来的停工成本和标定成本。

9、在本技术实施例中,发明人发现扭矩传感器的精度降低的程度在扭矩传感器承受压力和拉力时会表现出不同,这种不同强相关于精度的降低程度,所以在对目标联轴器标定前,可以通过以相同的负载让目标传感器承受压力和拉力后,再进行比对的方式获取扭矩传感器承受压力和拉力时表现出的不同,进而分析出精度降低的情况。具体的,标定装置的结构可以采用现有技术中联轴器标定的设备,已经有大量文献披露这种结构和标定方式,本技术实施例不多做复述。基于现有技术中的结构,目标传感器可以通过检测拉力或压力的方式进而进行扭矩计算,所以本技术实施例中在进行目标联轴器标定前,以预设功率和预设时长进行顺时针和逆时针加载,以获取目标传感器在拉力和压力状态下的第一扭矩数据和第二扭矩数据。通过第一扭矩数据和第二扭矩数据的差异数据,可以根据预设的计算模型计算出该目标传感器精度的变化,即修正参数。

10、在本技术实施例中,在获取了修正参数的情况下,可以进行目标联轴器的标定加载,加载至目标联轴器的摩擦片打滑,并对打滑对应的检测结果进行修正形成目标联轴器的打滑扭矩。本技术实施例通过上述技术方案,可以在联轴器的打滑扭矩标定时实现对标定结果的进一步修正,可以在保证标定精度的条件下延长对传感器标定的周期,从而降低对传感器重新标定带来的停工成本和人力物力成本,并提高联轴器打滑标定的准确度。

11、在一种可能的实现方式中,提取所述第一扭矩数据和所述第二扭矩数据的差异数据包括:

12、计算所述第一扭矩数据沿时间的导数作为第一增量曲线,并计算所述第二扭矩数据沿时间的导数作为第二增量曲线;

13、将所述第一增量曲线减去所述第二增量曲线形成增量变化曲线,并从所述增量变化曲线中找出数值大于预设值的点位作为增量变化点;

14、计算所有所述增量变化点的平均值作为所述差异数据。

15、在一种可能的实现方式中,所述计算模型的生成包括:

16、对所述目标传感器进行拉力方向的扭矩标定和压力方向的扭矩标定;

17、扭矩标定完成后,在一个加载卸载周期内,记录所述目标传感器通过拉力检测到的扭矩时序数据作为第四扭矩数据,记录所述目标传感器通过压力检测到的扭矩时序数据作为第五扭矩数据;

18、所述加载卸载周期为以预设功率向标准联轴器一端施加顺时针环向扭矩预设时长,并在卸载后以所述预设功率向所述标准联轴器一端施加逆时针环向扭矩所述预设时长;所述标准联轴器的另一端固定设置,且所述标准联轴器在加载过程中的变形为弹性且所述标准联轴器无打滑;所述标准联轴器与所述目标联轴器为同型号联轴器;

19、以第一个加载卸载周期对应的所述第四扭矩数据作为基准扭矩数据,计算多个加载卸载周期内所述第四扭矩数据和所述基准扭矩数据的差异比例,并计算多个加载卸载周期内所述第四扭矩数据和所述第五扭矩数据的标准差异数据;

20、根据多个所述标准差异数据和对应的所述差异比例对多项式函数进行拟合形成所述计算模型;所述多项式函数的自变量为所述标准差异数据,所述多项式函数的因变量为所述差异比例。

21、在一种可能的实现方式中,计算多个加载卸载周期内所述第四扭矩数据和所述基准扭矩数据的差异比例包括:

22、计算所述第四扭矩数据的平均值作为第一平均值,并计算所述基准扭矩数据的平均值作为第二平均值;

23、计算所述第一平均值和所述第二平均值的比例作为所述差异比例。

24、在一种可能的实现方式中,计算多个加载卸载周期内所述第四扭矩数据和所述第五扭矩数据的标准差异数据包括:

25、计算所述第四扭矩数据沿时间的导数作为第三增量曲线,并计算所述第五扭矩数据沿时间的导数作为第四增量曲线;

26、将所述第三增量曲线减去所述第四增量曲线形成标准增量变化曲线,并从所述标准增量变化曲线中找出数值大于预设值的点位作为标准增量变化点;

27、计算所有所述标准增量变化点的平均值作为所述标准差异数据。

28、第二方面,本技术实施例还提供了一种联轴器扭矩标定修正系统,包括:

29、加载单元,被配置为在对目标联轴器标定前,以预设功率向所述目标联轴器一端施加顺时针环向扭矩预设时长,并在卸载后以所述预设功率向所述目标联轴器一端施加逆时针环向扭矩所述预设时长;所述目标联轴器的另一端固定设置,所述目标联轴器在加载过程中的变形为弹性且所述目标联轴器无打滑;

30、获取单元,被配置为获取目标传感器在施加顺时针环向扭矩时检测的扭矩时序数据作为第一扭矩数据,并获取目标传感器在施加逆时针环向扭矩时检测的扭矩时序数据作为第二扭矩数据;在施加顺时针环向扭矩时,所述目标传感器通过拉力检测联轴器受到的扭矩,在施加逆时针环向扭矩时,所述目标传感器通过压力检测联轴器受到的扭矩;

31、提取单元,被配置为提取所述第一扭矩数据和所述第二扭矩数据的差异数据,并将所述差异数据输入预设的计算模型,接收所述计算模型生成的修正参数;

32、记录单元,被配置为通过所述加载单元向所述目标联轴器一端施加环向扭矩至所述目标联轴器的摩擦片打滑,并记录所述目标传感器检测的扭矩时序数据作为第三扭矩数据;

33、分析单元,被配置为根据所述修正参数和所述第三扭矩数据计算所述目标联轴器的打滑扭矩。

34、在一种可能的实现方式中,所述提取单元还被配置为:

35、计算所述第一扭矩数据沿时间的导数作为第一增量曲线,并计算所述第二扭矩数据沿时间的导数作为第二增量曲线;

36、将所述第一增量曲线减去所述第二增量曲线形成增量变化曲线,并从所述增量变化曲线中找出数值大于预设值的点位作为增量变化点;

37、计算所有所述增量变化点的平均值作为所述差异数据。

38、在一种可能的实现方式中,还包括建模单元,被配置为:

39、对所述目标传感器进行拉力方向的扭矩标定和压力方向的扭矩标定;

40、扭矩标定完成后,在一个加载卸载周期内,记录所述目标传感器通过拉力检测到的扭矩时序数据作为第四扭矩数据,记录所述目标传感器通过压力检测到的扭矩时序数据作为第五扭矩数据;

41、所述加载卸载周期为以预设功率向标准联轴器一端施加顺时针环向扭矩预设时长,并在卸载后以所述预设功率向所述标准联轴器一端施加逆时针环向扭矩所述预设时长;所述标准联轴器的另一端固定设置,且所述标准联轴器在加载过程中的变形为弹性且所述标准联轴器无打滑;所述标准联轴器与所述目标联轴器为同型号联轴器;

42、以第一个加载卸载周期对应的所述第四扭矩数据作为基准扭矩数据,计算多个加载卸载周期内所述第四扭矩数据和所述基准扭矩数据的差异比例,并计算多个加载卸载周期内所述第四扭矩数据和所述第五扭矩数据的标准差异数据;

43、根据多个所述标准差异数据和对应的所述差异比例对多项式函数进行拟合形成所述计算模型;所述多项式函数的自变量为所述标准差异数据,所述多项式函数的因变量为所述差异比例。

44、在一种可能的实现方式中,所述建模单元,还被配置为:

45、计算所述第四扭矩数据的平均值作为第一平均值,并计算所述基准扭矩数据的平均值作为第二平均值;

46、计算所述第一平均值和所述第二平均值的比例作为所述差异比例。

47、在一种可能的实现方式中,所述建模单元,还被配置为:

48、计算所述第四扭矩数据沿时间的导数作为第三增量曲线,并计算所述第五扭矩数据沿时间的导数作为第四增量曲线;

49、将所述第三增量曲线减去所述第四增量曲线形成标准增量变化曲线,并从所述标准增量变化曲线中找出数值大于预设值的点位作为标准增量变化点;

50、计算所有所述标准增量变化点的平均值作为所述标准差异数据。

51、本发明与现有技术相比,具有如下的优点和有益效果:

52、本发明一种联轴器扭矩标定修正方法及系统,通过上述技术方案,可以在联轴器的打滑扭矩标定时实现对标定结果的进一步修正,可以在保证标定精度的条件下延长对传感器标定的周期,从而降低对传感器重新标定带来的停工成本和人力物力成本,并提高联轴器打滑标定的准确度。

- 还没有人留言评论。精彩留言会获得点赞!