一种车间AGV路径规划方法及系统

本发明涉及agv,具体涉及一种基于融合d*与改进dwa算法的车间agv路径规划方法及系统。

背景技术:

1、随着智能制造技术的发展,agv(智能搬运机器人)也不断发展和完善,出现了更加智能化和多样化的产品,例如具有自主导航能力的agv、视觉识别技术的agv等等;agv的普及和应用不仅可以提高企业的生产效率和降低成本,还可以为智能制造的发展注入新的动力;但目前针对于agv路径规划的研究大部分着眼于路径最短,而忽视了agv加速、减速、转弯等实际运行情况,以致路线的运输时间非最优解,亦存在一定的优化空间。

2、agv路径规划是智能制造中的重要问题,其目标是为了实现最优路径方案,达成特定的目标函数,以最高效地完成特定任务需求。在agv路径规划过程中,需要考虑多个因素,如最短行驶距离、最短时间以及其他目标等。过去国内外相关学者的研究主要集中在以下三方面:(1)基于传统算法的路径规划方法主要使用dijsktra算法、a*算法、d*算法等对agv的路径进行规划;这些算法的优点是简单易用,计算速度快,但是存在复杂环境下效果不佳的问题。(2)基于智能优化算法的路径规划方法主要使用深度学习、强化学习、遗传算法等根据agv的运行数据进行路径规划;这些算法可以更好地适应复杂环境和变化的运行状态,但是需要大量的数据进行训练。(3)除了对算法的改进,许多学者以特定环境下的路径规划问题切入研究,设计了适应性较强的路径规划算法,例如针对仓储系统的agv路径规划算法、针对医院的agv路径规划算法等。这种方法可以更好地适应具体场景的需求,但是需要在算法设计上进行深入的研究和探索。

3、综上所述,国内外相关学者从不同类算法、不同种角度切入,对于agv路径规划问题展开了深入研究,并取得良好进展,但在路径规划速度与动态适应性两者之间难以平衡,且过多关注于路径最短问题,忽略了agv的实际运行状态,导致运行时间非最短。而智能制造车间动态性高、生产节奏快,车间物流系统作为衔接机器加工节奏的核心,agv作为物流系统的关键设备,需要一种运算量小、规划速度快、动态适应性高的路径规划算法。

技术实现思路

1、本发明的目的在于克服现有技术中的不足,提供一种车间agv路径规划方法及系统,能够通过降低规划速度、规划圆滑转角路径提高agv运行效率,从而提升车间运作效率。

2、为达到上述目的,本发明是采用下述技术方案实现的:

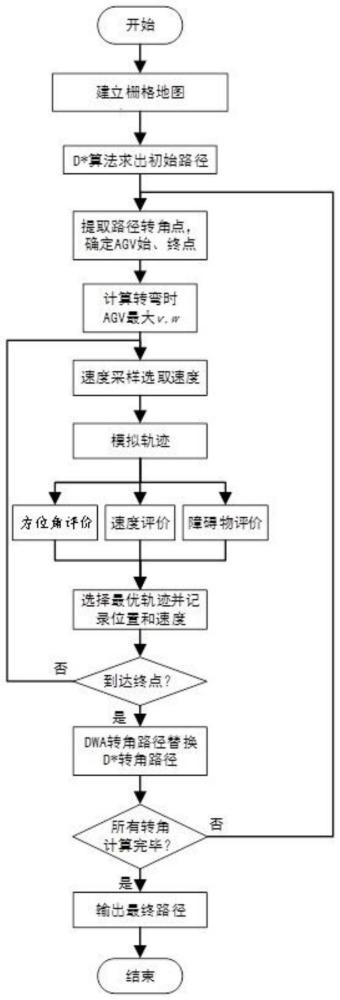

3、第一方面,本发明提供了一种车间agv路径规划方法,所述方法包括:

4、根据获取的车间设备布局信息建立车间栅格地图,在所述栅格地图设置agv的起点与终点位置,并标记障碍物的位置;

5、利用d*算法规划agv初始路径,并提取初始路径的关键点作为agv移动的目标点;

6、从所述目标点中提取agv初始路径的各转角节点,确定各转角的起点和终点,并计算agv在各转角的运动参数;

7、基于各转角的运动参数,采用改进的dwa算法对初始路径中各转角的路径进行优化,形成最终路径。

8、结合第一方面,可选的,所述建立车间栅格地图的表达式如下:

9、

10、式中,格栅地图d的大小为m×n;dnm表示第m行第n列格栅的状态值,m=1,2…m;n=1,2…n;dnm=0表示agv在该格栅可通行,dnm=1表示该格栅存在不可动障碍物,dnm=2表示该格栅存在可动障碍物。

11、结合第一方面,可选的,所述利用d*算法规划agv初始路径,并提取初始路径的关键点作为agv移动的目标点,包括以下步骤:

12、利用d*算法在初次遍历时候,从终点到起点反向地维护一个代价地图,并储存空间中每个点到终点的最短路径信息;

13、当地图环境改变时,修改部分区域地代价地图,并使用估价函数来估计从起点到终点的最小代价,以获得agv初始路径;其中,估价函数表达式为:

14、f(i)=g(i)+h(i)

15、h(i)=|xi-xgoal|+|yi-ygoal|

16、式中,f(i)是当前节点i的总代价值;g(i)是起始点到当前节点i的代价值;h(i)是当前节点i到目标点的估计代价值;(xi,yi)是当前节点i的位置,(xgoal,ygoal)是目标节点的位置;

17、将d*算法求得的路径进行关键点的提取,得到一系列连续的节点p={p1,p2,…pk},作为agv移动的目标点。

18、结合第一方面,可选的,所述计算agv在各转角的运动参数,包括以下步骤:

19、将转角节点pj的前两个节点pj-2以及后两个节点pj+2作为该转角的起点与终点;

20、基于该转角的起点与终点,计算转角节点pi的曲率半径ρ,并根据曲率半径计算出agv的在该转角的最大线速度vmax和最大角速度ωmax,计算公式如下:

21、

22、

23、

24、式中,l为该转角的起点与终点间路径的弧长,δθ为弧度角,g为重力加速度,ρ为曲率半径,fmax为agv轮胎最大侧向力系数,fc为横向摩擦系数。

25、结合第一方面,可选的,所述采用改进的dwa算法对各转角的路径进行优化包括以下步骤:

26、基于当前待优化的转角的运动参数,计算该转角起点的线速度和角速度;

27、根据该转角起点的线速度和角速度,利用dwa算法对agv在该转角的速度进行采样,并预测模拟出在各样本速度下的各运动轨迹;

28、改进dwa算法中总评价函数的障碍物评价函数,当agv到达初始路径的该转角时,利用改进后的总评价函数在各所述运动轨迹中选出最优轨迹,将最优轨迹替换初始路径中其对应的转角部分;

29、按照上述步骤历遍所述初始路径中的各转角,以完成各转角路径的优化。

30、结合第一方面,可选的,对于转角节点pj中转角起点的线速度和角速度的计算公式如下:

31、

32、

33、式中,和分别表示agv在转角起始点pj-2的线速度和角速度;k1、k2、k3、k4、k5分别为各项式的调节参数,δt表示时间步长;dgoal和θgoal分别表示agv当前位置到目标位置的距离和角度差,st表示agv在时间步t的速度。

34、结合第一方面,可选的,所述利用dwa算法对agv在该转角的速度进行采样的步骤包括:

35、构建在该转角的速度采样空间vd如下:

36、

37、式中,表示在该转角的速度采样空间;vc和wc分别表示当前agv的线速度和角速度,avmax和awmax分别表示agv的最大线加速度和最大角加速度;

38、基于速度采样空间vd,根据预先设置的线速度采样间距ev和角速度ew,从该转角起点的线速度和角速度开始,按照线速度每隔一个ev大小取一次值和角速度每隔一个ew大小取一次值依次进行采样,得到速度组(v,ω)。

39、结合第一方面,可选的,所述改进dwa算法中总评价函数的障碍物评价函数,包括以下步骤:

40、提取agv的各预估位置节点和障碍物的各边界节点,通过下式计算每个预估位置节点分别与障碍物各边界节点的距离,公式如下:

41、

42、式中,(xs,ys)是障碍物边界上的第s点的位置坐标,(xp,yp)是第p个预估位置节点的位置坐标;

43、遍历每个预估位置节点与障碍物边界所有节点的距离,从中找出两者的最短距离distmin,将其倒数作为障碍物评价函数obsc,公式如下:

44、

45、结合第一方面,可选的,总评价函数g(v,ω)的表达式如下:

46、g(v,ω)=αhead(v,ω)+βobsc(v,ω)+γvel(v,ω)

47、式中,head(v,ω)、obsc(v,ω)、vel(v,ω)分别为方位角评价函数、障碍物评价函数和速度评价函数;α、β、γ分别为三个评价函数的加权系数。

48、第二方面,本发明提供了一种车间agv路径规划系统,所述系统包括:

49、建立栅格地图模块,用于根据获取的车间设备布局信息建立车间栅格地图,在所述栅格地图设置agv的起点与终点位置,并标记障碍物的位置;

50、规划初始路径模块,用于利用d*算法规划agv初始路径,并提取初始路径的关键点作为agv移动的目标点;

51、计算转角参数模块,用于从所述目标点中提取agv初始路径的各转角节点,确定各转角的起点和终点,并计算agv在各转角的运动参数;

52、最终路径优化模块,用于基于各转角的运动参数,采用改进的dwa算法对初始路径中各转角的路径进行优化,形成最终路径。

53、与现有技术相比,本发明所达到的有益效果:

54、本发明针对传统dwa算法路径规划速度与动态适应性之间难以平衡,且过多关注路径最短而忽略agv实际运行状态,导致运行时间非最短的问题,在d*算法规划初始路径的基础上,利用改进的dwa算法对初始路径中各转角的路径进行优化,从速度空间搜索切入提取障碍物边界节点,计算agv与障碍物的边界距离,以对dwa算法的障碍物评价函数进行改进,减少了计算量,降低了dwa算法的运算复杂度,进一步减少了agv的运输时间;

55、由于d*算法规划的初始路径存在部分转角点,而转角点在agv移动过程中影响agv运输速度,因此本发明采用改进的dwa算法对初始路径转角点进行优化,与传统的修正全局路径的方法相比,其动态避障效果更好,同时路径更平滑,缩短agv运输路径长度和时间,提高agv运输效率;实验结果表明,本发明为车间agv高效运行提供了有效的解决方案,能够在降低路径规划时间的基础上提高agv的运行效率,提高运输速度及生产效益。

- 还没有人留言评论。精彩留言会获得点赞!