一种加工流程在线温度监测方法及系统与流程

本发明涉及加工过程监测,具体为一种加工流程在线温度监测方法及系统。

背景技术:

1、温度监测是加工生产过程中常见的控制指标,温度控制的偏差及异常会对产品的质量造成较大的影响,对于碳纤维的加工过程而言,其需要对预处理后的聚丙烯腈(pan)丝进行预氧化、低温碳化、高温碳化及石墨化的过程,而在此过程中需要对每个处理腔内的环境温度状态及产品温度状态进行准确的检测,进而在出现异常时及时采取措施,保证产品的质量。

2、温度监测采用的方式主要设置温度传感器实时对每个处理腔内的温度进行监测,通过温度值与设定的温度进行比对,进而对温度控制的准确度进行判断,当处理腔内的实际温度与控制温度差别较大时进行预警,进而对设备存在的问题进行处理。

3、现有的温度监测方法虽然能够对碳纤维加工过程中各个处理腔的温度进行判断,但由于pan丝对温度的敏感性,因此每个处理腔温度分布的均匀性对产品的一致性有着较大的影响,同时现有的温度判断方式对于温度控制的异常判断灵敏度较差,当出现实际温度与控制温度差别较大的情况时,则说明已经对产品造成了较大的影响,进而会造成一定的损失。

技术实现思路

1、本发明的目的在于提供一种加工流程在线温度监测方法及系统,解决以下技术问题:

2、如何提高对每个反应腔温度监测的全面性及灵敏性。

3、本发明的目的可以通过以下技术方案实现:

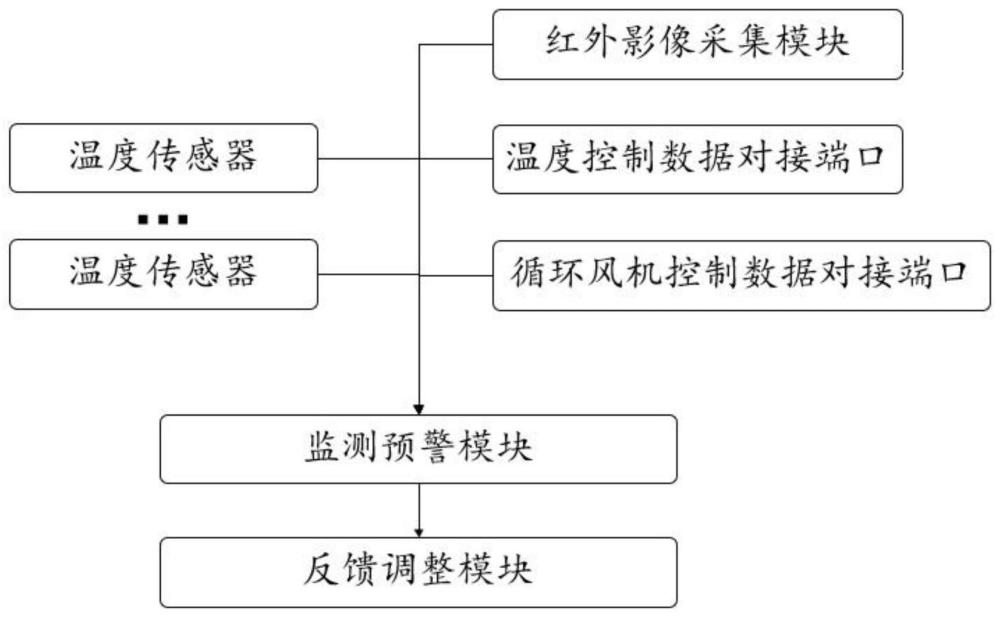

4、一种加工流程在线温度监测系统,所述系统包括:

5、温度传感器,每个处理腔内设置有若干组温度传感器,用于实时监测每个温度传感器对应位置点的温度数据;

6、红外影像采集模块,用于采集每个处理腔内pan原丝的实时红外影像信息;

7、温度控制数据对接端口,用于获取每个处理腔实时的温度控制数据;

8、循环风机控制数据对接端口,用于获取每个处理腔实时的循环风机控制数据;

9、监测预警模块,用于根据温度传感器监测的温度数据及实时红外影像信息对每个反应腔的温度状态进行判断,根据判断结果与实时的温度控制数据及循环风机控制数据的比对,对加工状态进行异常分析;

10、反馈调整模块,用于根据异常分析的结果对温度控制数据及循环风机控制数据进行反馈调节。

11、进一步地,对每个反应腔温度状态判断的过程包括:

12、根据温度传感器监测的温度数据获取反应腔内环境温度均值及环境温度均匀性系数;

13、对红外影像信息中pan原丝所在位置进行识别,按照预设点位获取识别区域内的点阵温度均值及点阵温度均匀性系数;

14、根据环境温度均值及点阵温度均值确定该反应腔的温度场均值,根据环境温度均匀性系数及点阵温度均匀性系数确定该反应腔的温度场均匀系数;根据温度场均值及温度场均匀系数对每个反应腔温度状态进行判断。

15、进一步地,所述环境温度均匀性系数获取的过程包括:

16、通过公式:

17、

18、计算获得当前时间点的环境温度均匀性系数set(t);

19、所述点阵温度均匀性系数获取的过程包括:

20、通过公式:

21、

22、计算获得当前时间点的点阵温度均匀性系数spt(t);

23、所述温度场均值获取的过程包括:

24、通过公式:

25、

26、计算获得当前时间点的温度场均值tfield(t);

27、通过公式:

28、

29、计算获得当前时间点的温度场均匀系数sfield(t);

30、其中,n为当前反应腔内温度传感器数量,i∈[1,n],eti(t)为第i个传感器获得的实时温度,为所有传感器获得实时温度均值,m为识别区域内的点阵数,j∈[1,m],pti(t)为第j个点阵处的实时温度,为所有点阵的温度均值,μ为导温系数,γ为调整系数,且满足γ>1。

31、进一步地,对加工异常分析的过程包括:

32、通过公式:

33、

34、计算获得当前时间点的温度控制差量tδ(t);

35、将温度控制差量tδ(t)与第一预设差量区间[t1δlow,t1δup]进行比对:

36、若则对当前反应腔进行温度预警;

37、若tδ(t)∈[t1δlow,t1δup],则将tδ(t)与第一预设差量区间[t2δlow,t2δup]进行比对:

38、若tδ(t)∈[t2δlow,t2δup],则判断当前反应腔温度控制状态正常;

39、若则对当前反应腔温度控制数据进行反馈调节;

40、其中,p(t)为反应腔温度控制设备实时功率,ft为反应腔温度扩散函数,t1为预设固定时段。

41、进一步地,对当前反应腔温度控制数据进行反馈调节的过程包括:

42、以t1为周期,根据上个周期的温度控制差量对下个周期的温度控制数据进行调整,调整过程包括:

43、通过公式:

44、

45、计算获得当前周期反应腔温度控制设备调整量δp1;

46、其中,tδ为上一周期的温度控制差量,为ft的反函数,w为条件系数,当时,w=1,否则,w=-1;μ为增量系数,且满足1.1>μ>1。

47、进一步地,对加工异常分析的过程还包括:

48、通过公式:

49、

50、计算获得当前时间点温度均匀性差量sδ(t);

51、将温度均匀性差量sδ(t)与预设均匀性差量区间[s1δ,s2δ]进行比对:

52、若sδ(t)<s1δ,则判断当前反应腔温度均匀性状态正常;

53、若sδ(t)>s2δ,则对当前反应腔进行温度均匀性预警;

54、若sδ(t)∈[s1δ,s2δ],则以t1为周期,判断周期的循环风机控制平均功率均值是否达到预设临界值:

55、若达到,则对当前反应腔进行温度均匀性预警;

56、若未达到,则对当前反应腔温度均匀性进行反馈调节;

57、其中,t1为预设固定时段。

58、进一步地,对当前反应腔温度均匀性进行反馈调节的过程包括:

59、通过公式:

60、

61、计算获得当前周期循环风机控制功率增加量δp2;

62、其中,pm为预设临界值,为上个周期循环风机控制平均功率均值,sδ为上个周期的温度均匀性差量,τ为预设固定系数。

63、一种加工流程在线温度监测方法,所述方法采用一种加工流程在线温度监测系统进行温度监测及控制过程。

64、本发明的有益效果:

65、(1)本发明通过每个处理腔内多个温度传感器及产品表面温度的监测过程,能够对处理腔内整体的温度状态进行准确的判断,进而提高温度监测过程的全面性,将监测的数据与实时的温度控制数据及循环风机控制数据进行结合分析,能够对存在的温控异常进行更加及时的判断,即提高了异常预警的灵敏性,另外,反馈调整模块根据异常分析的结果对温度控制数据及循环风机控制数据进行反馈调节,进而在误差可控范围内来对当前温度状态进行适应性自调节,进而保证温度控制的精确性。

- 还没有人留言评论。精彩留言会获得点赞!