高速爆胎时轮胎脱离轮辋的测试方法、系统及爆胎装置与流程

本发明涉及车辆车轮检测,尤其是涉及高速爆胎时轮胎脱离轮辋的测试方法、系统及爆胎装置。

背景技术:

1、随着科技发展,汽车的使用也越来越普遍,而汽车作为人们日常生活中的重要交通工具,其安全性能显得尤为重要;高速行驶过程中的汽车若突发爆胎,其爆胎的轮胎会有脱离轮辋的风险,导致轮辋与地面直接接触,车轮附着系数骤降,车辆同轴的轮胎脱落车轮与正常车轮附着系数将出现严重偏差,将导致车辆出现严重跑偏,方向失控,致使车辆撞向护栏或者与左右车道车辆碰撞风险剧增;同时,由于轮胎脱落,附着系数下降,制动距离增加,致使车辆追尾风险增加,严重危机驾乘人员安全及交通安全;

2、目前,车辆在研发设计时并没有相关的轮胎脱离轮辋测试,导致汽车研发设计时并不能确保在爆胎时轮胎不会脱离轮辋的能力,现亟需一种高速爆胎时轮胎脱离轮辋的测试方法、系统及爆胎装置对研发设计中的车辆进行测试,以降低在爆胎时车辆轮胎脱离轮辋的概率,从而提高车辆研发时的安全性能。

技术实现思路

1、本发明旨在至少解决现有技术中车辆在研发时并未对高速行驶的车辆爆胎的轮胎附着在轮辋上能力的测试。为此,本发明提出了一种高速爆胎时轮胎脱离轮辋的测试方法、系统及爆胎装置。

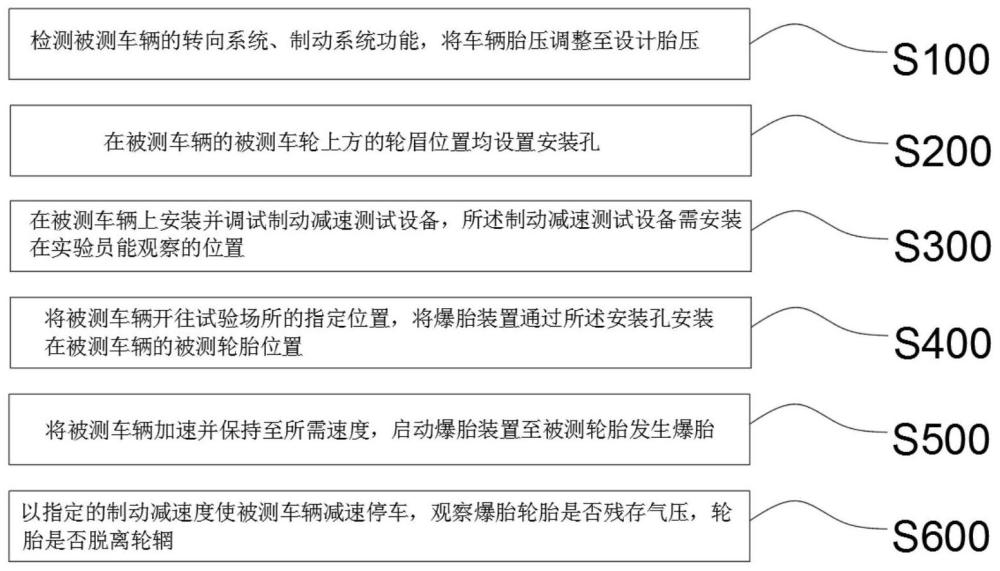

2、根据本发明第一方面实施例的一种高速爆胎时轮胎脱离轮辋的测试方法,包括:

3、步骤s100:检测被测车辆的转向系统、制动系统功能,将车辆胎压调整至设计胎压;

4、步骤s200:在被测车辆的被测车轮上方的轮眉位置均设置安装孔;

5、步骤s300:在被测车辆上安装并调试制动减速测试设备,所述制动减速测试设备需安装在实验员能观察的位置;

6、步骤s400:将被测车辆开往试验场所的指定位置,将爆胎装置通过所述安装孔安装在被测车辆的被测轮胎位置;

7、步骤s500:将被测车辆加速并保持至所需速度,启动爆胎装置至被测轮胎发生爆胎;

8、步骤s600:以指定的制动减速度使被测车辆减速停车,观察爆胎轮胎是否残存气压,轮胎是否脱离轮辋。

9、根据本发明的一种高速爆胎时轮胎脱离轮辋的测试方法,首先,通过对被测车辆的转向系统和制动系统功能进行检查,确保在被测车辆进行测试前,车辆的各项参数和功能正常,保证接下来测试的正常进行和测试结果的真实性;在对被测车辆完成参数和功能检查后,通过对被测车辆的被测车轮上方的轮眉处进行设置安装孔,在安装孔的位置安装上测试所需的汽车爆胎装置;爆胎装置的作用是模拟在汽车高速行驶时,给汽车提供爆胎的功能,爆胎装置的启动开关需要试验员手动开启;其次,在被测车辆上安装制动减速测试设备,所述制动减速测试设备需安装在试验员在测试车辆时能够观察的位置,制动减速测试设备能够精准表示被测汽发生爆胎后,试验员踩下制动踏板时的减速度和速度;完成上述步骤后,将被测汽车开往能够满足测试条件的试验场地,试验员驾驶车辆将车速加速至测试所需的速度,保持测试车速一段时间,试验员开启爆胎装置的开关,在触发爆胎装置的开关后,试验员迅速踩下制动踏板同时观察制动减速测试设备上的减速度,以达测试所需减速度,直至被测车辆停车;观察被测车辆的被测轮胎是否存在残存气压,若残存气压,则表明被测轮胎爆胎不彻底,需重新测试;若被测轮胎无气压残存,则表明测试成功,观察轮胎是否脱离轮辋,若被测轮胎脱离轮辋,则表明被测车辆的车轮在爆胎时轮胎保持在轮辋上能力的测试不通过,反之,则表明是测试通过;通过在研发设计时对车辆轮胎进行测试,从而可以提高车辆研发设计过程中的安全性能。

10、根据本发明的一些实施例,所述步骤s100具体为,对被测车辆的转向系统、制动系统进行外观和功能检测,确保没有卡滞、渗漏,制动距离符合设计要求,确保不会因为制动或者转向系统问题带来安全风险,确保在进行本次测试时,车辆的其他功能和参数正常。

11、根据本发明的一些实施例,所述步骤s300中,制动减速测试设备上设有减速度传感机构和速度传感机构,通过所述减速度传感机构检测车辆实施的减速度,通过速度传感机构观察车辆的实时速度;在试验员踩下制动踏板后,通过观察制动减速测试设备上显示的减速度,从而保持试验所需的减速度。

12、根据本发明的一些实施例,所述步骤s400中,被测轮胎的数量为1、2、3或4个,该方法可以对单个车轮测试,也可以对多个车轮同时测试。

13、根据本发明的一些实施例,所述爆胎装置包括刀具和启动开关,具体为试验员需要人为拉动连接在爆胎装置上的启动开关,通过启动开关受力,爆胎装置中的刀具旋转至于被测轮胎接触。

14、根据本发明的一些实施例,所述步骤s600中的指定的制动减速度可根据被测车型的不同,从而通过所述观察制动减速测试设备进行调整。

15、根据本发明第二方面实施例的一种高速爆胎时轮胎脱离轮辋的测试系统,包括:

16、数据输入模块:用于输入被测车辆的重量,车型等参数;

17、参数设置模块,用于设置被测车辆的运动加速度,爆胎轮胎的数量和位置,爆胎时被测车辆的速度,爆胎后被测车辆的减速度;

18、图像模拟模块,用于实时模拟被测车辆爆胎测试过程中的场景,并通过显示装置显示;

19、数据处理模块,根据数据输入模块输入的被测车辆的参数和参数模块设置的测试参数,计算出爆胎车轮是否会脱离轮辋的概率;

20、数据输出模块,用于输出爆胎车轮的测试结果。

21、根据本发明的一种高速爆胎时轮胎脱离轮辋的测试系统,在运行该测试系统时,首先,需要通过数据输入模块将实际被测车辆的车型、车辆的重量等参数输入至系统内,系统根据输入的参数识别被测车辆的类型,识别完成并识别正确后,则通过参数审核制模块将测试所需的最高速度、达到最高速度后至爆胎所需的时间、爆胎后的减速度输入至系统内;确认后开始运行系统,通过图像模拟模块进行实景图像模拟,模拟过程最终在与系统连接的显示装置上显示,通过观察图像模拟模块输出的模拟图像,初步观察测试的过程,完成上述过程后,数据处理模块通过对系统内部的数据计算,通过数据输出模块给出车辆在设定速度和爆胎减速度后,轮胎保持在轮辋上概率,工作人员根据设置的速度和减速度以及系统给出的参数分析车辆是否达到研发设计标准。

22、根据本发明的一些实施例,所述数据处理模块根据设定的速度和爆胎后的减速度,以及车辆在爆胎至停止的制动距离,计算被测轮胎与地面的摩擦力,通过计算的摩擦力与系统设定的固定摩擦力进行对比计算,得出被测轮胎保持在轮辋的概率,并将概率数据传输给数据输出模块,因为轮胎与轮辋的材质不同,与地面的接触面积不同,所以在被测车轮爆胎进行制动后,轮胎脱离轮辋和为脱离轮辋时与地面的摩擦系数不同,摩擦面积也不同,所以通过设置未脱离轮辋时的摩擦力和制动距离为标准,通过测试数据与标准数据进行对比计算,得出轮胎保持在轮辋上的概率。

23、根据本发明第三方面实施例的一种爆胎装置,包括,

24、安装支架、连接机构和扎胎机构,

25、所述安装支架包括固定部和连接部,所述固定部与所述连接部通过固定柱固定连接,所述固定部为弧形板,所述固定部上设置有第一螺栓孔,所述固定部通过所述第一螺栓孔固定于被测车轮的轮眉;

26、所述连接部为一块“z”型板,包括顶板、中间板和底板,所述顶板与所述底板通过所述中间板固定连接,所述顶板一端固定设置于所述固定部上;所述底板上设置有第二螺栓孔;

27、所述连接机构为“l”型板,包括横板和竖板,所述上设置有第三螺栓孔,所述连接机构与所述安装支架通过第二螺栓孔和第三螺栓孔螺栓连接,所述竖板上设有第四螺栓孔;

28、所述扎胎机构包括刀具、拉索和刀具连接板,所述刀具连接板上固定设置有旋转轴轴承座和第五螺栓孔,所述旋转轴轴承座上设置有旋转轴,所述旋转轴一端连接有传动装置,所述传动装置另一端连接拉索,所述刀具固定设置在旋转轴上,所述扎胎机构通过所述第五螺栓孔与所述连接机构的竖板螺栓连接。

29、根据本发明的一种爆胎装置,通过在安装支架的固定部弧形板上设置第一螺栓孔,固定部的弧形板与车辆车轮处的轮眉相配,车辆轮眉处预先打好的安装孔,第一螺栓孔与所述安装孔相匹配,通过螺栓将安装支架固定在车辆的轮眉处,而“z”字型的连接部包括顶板、中间板和底板,顶板设置在“z”字型板的最上端,顶板远离中间板的一端固定连接在固定部的弧形板中间位置,通过底板上的第二螺栓孔与连接机构螺栓连接,而连接机构为一块“l”型板,包括横板和竖板,其中横板上设置有第二螺栓孔匹配的第三螺栓孔,通过螺栓将连接机构与安装支架固定,而竖板上设置有第四螺栓孔,扎胎机构上又设置有与第四螺栓孔相匹配的第五螺栓孔;扎胎机构固定设置在竖板面对车轮一侧,使的扎胎机构上的刀具面对着车辆轮胎,而刀具又连接着旋转轴,旋转轴的一端又与传动装置连接,而传动装置的另一端连接着拉索,通过拉动拉索,传动装置受力,传动装置扭动旋转轴向靠近轮胎的方向转动,从而带动刀具向靠近轮胎的方向运动,最终刀片划开轮胎,造成轮胎爆胎。

30、根据本发明的一些实施例,所述传动装置与所述转动连接,通过拉动传动装置一端的拉索,传动装置驱动旋转轴转动,从而带动刀具转动。

31、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!