一种洛氏硬度测试装置及测试方法与流程

本发明属于硬度测量,尤其是涉及一种洛氏硬度测试装置及测试方法。

背景技术:

1、中国专利cn103487342b公开了《激光洛氏硬度标准装置及测量方法》,其实现洛氏硬度装置力值自动加载和高精度实时控制,实现压痕测量的高准确度和高可靠性。但是其载荷力来自一组砝码,伺服电机借砝码来加载两级试验力,加载速度控制是根据力传感器反馈来调节电机的释放速度,最终保持试验力靠砝码组重量,其也没有公开测量深度的具体方法。

2、中国专利cn112649314a公开了《一种使用标准洛氏硬度计的洛氏硬度测量方法》,其在保持压头对试件初始试验压力时,测量压痕回弹过程中,保证压头对试件维持初始试验压力,准确获得压痕的残余深度。但是其加载力通过伺服电机压缩弹簧传力。

3、另外,传统的硬度计在试验之前需要手动调整测试压头和试块接触面之间的距离,在测试压头和试块靠近的过程中需要人眼去观察两者的接触距离,这种靠近方式调整时间较长,调整距离长短不一,容易出现误撞试块的情况,且调整过程耗时较长。使用激光测距传感器对测试压头和试块之间的距离进行检查,在试块靠近测试压头的过程中将两者的距离信息实时反馈到计算机,可以实现两者之间距离值的及时反馈,根据反馈的距离值进行对应的措施来靠近测试压头附近并防止碰撞的功能。但是基于三角测量原理的激光测距传感器,其有效测距范围为激光发射窗为起点25mm-35mm的有效测距范围,超出部分激光测量无效值,当试块靠近测试压头过程中超出了激光测距范围会导致激光测距失效,失去了测距的意义。

技术实现思路

1、为了克服现有技术的不足,本发明提供一种洛氏硬度测试装置及测试方法,其设计结构简单,操纵空间大,测试方法简化,最后的测量精度高。

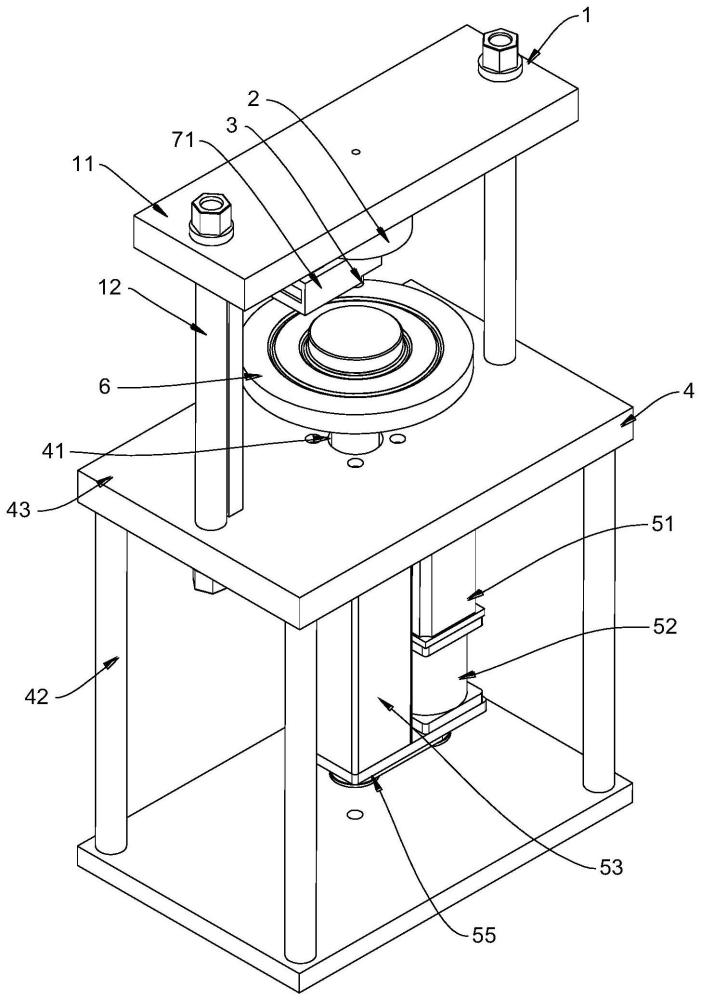

2、本发明解决其技术问题所采用的技术方案是:一种洛氏硬度测试装置,包括:

3、上顶板组件,设置有压力传感器及测试压头;

4、下固定板,连接在上顶板组件的下侧,在正对测试压头下方的位置形成有通孔;

5、传动机构,部分设于下固定板的下方,部分穿过通孔后连接有用于承托待测试样的试样平台,传动机构带动该试样平台上下平移,以使得待测试样靠近或远离测试压头;

6、激光测距模块,其靠近测试压头设置,用于实时检测待测试样和测试压头之间的距离。

7、进一步的,所述传动机构包括伺服电机,与伺服电机相连的减速机,及丝杆运动模组,所述丝杆运动模组与动力臂相连,所述试样平台连接于动力臂的顶端。

8、进一步的,所述减速机和丝杆运动模组分别与底部固定板相连,并且两者通过皮带轮传动连接。

9、进一步的,所述丝杆运动模组包括丝杆,套设在丝杆外周的丝杆螺母,及丝杆外壳,所述动力臂与丝杆螺母同轴相连,所述丝杆外壳两端分别与下固定板和底部固定板相连。

10、进一步的,所述上顶板组件包括上顶板,及与上顶板垂直相连、对称设置在上顶板两侧的固定柱;所述下固定板的下方通过多个下固定柱和底板围设形成安装空间,所述传动机构的部分位于该安装空间内。

11、进一步的,所述固定柱顶部形成外径缩小的螺纹连接段,所述上顶板具有台阶安装孔,螺纹连接段自下而上穿出台阶安装孔的部分与紧固件螺纹连接。

12、进一步的,所述激光测距模块包括,

13、激光测距单元,其发射的激光与测试压头的中心线呈夹角设置;

14、反射镜,朝向所述激光测距单元的激光发射口;

15、所述激光测距单元的激光发射口和反射镜之间具有第一激光距离;

16、经反射镜反射后的激光向待测物体射出,并与测试压头的中心线相平行。

17、进一步的,所述激光测距单元具有无效测量距离和有效测量距离,经反射镜反射后的激光与有效测量距离起始端之间形成第二激光距离,所述第一激光距离和第二激光距离之和为无效测量距离。

18、进一步的,所述激光测距单元包括固定座,设于固定座的激光测距传感器,及用于连接测试压头的转接件,所述反射镜设于该固定座;所述转接件包括垂直伸入固定座穿孔的套筒部,可与外界相连的螺纹连接部,及位于套筒部和螺纹连接部之间的凸台,该凸台与所述固定座上表面相抵,测试压头与套筒部相连;所述反射镜的倾斜角度为45°,激光测距单元发射的激光与测试压头的中心线相垂直。

19、本发明还公开了一种洛氏硬度测试方法,包括以下步骤:

20、s1,将测试压头更换为平压头,试样平台未放置待测试样;

21、s2,试样平台加速上升,直至试样平台进入激光测距模块的空程距离;

22、s3,当空程距离达到预设值,传动机构带动试样平台减速上升,直至试样平台触碰测试压头,压力传感器出现第三力值;

23、s4,试样平台继续上升,试样平台和测试压头保持接触状态,压力传感器显示达到第四力值,保持该第四力值,并记录当前位置为s12;

24、s5,试样平台继续上升,继续对测试压头加载力,压力传感器显示达到第三力值,保持该第三力值;

25、s6,在设定时间内将加载力从第四力值下降至第三力值,并保持该第三力值,记录当前位置为s22;

26、s7,位置s12时待测试样的压痕深度为d12,位置s22时系统变形深度为d22,获取d12和d22的差值b为系统残余变形值;

27、s8,将待测试样放置在试样平台,传动机构带动试样平台上移靠近测试压头,激光测距模块实时检测待测试样和测试压头之间的距离;

28、s9,试样平台加速上升,直至试样平台进入激光测距模块的空程距离;

29、s10,当空程距离达到预设值,传动机构带动试样平台减速上升,直至待测试样触碰测试压头,压力传感器出现第一力值;

30、s11,试样平台继续上升,待测试样和测试压头保持接触状态,压力传感器显示达到第二力值,保持该第二力值,并记录当前位置为s11;

31、s12,试样平台继续上升,继续对测试压头加载力,压力传感器显示达到第三力值,保持该第三力值;

32、s13,在设定时间内将加载力从第三力值下降至第二力值,并保持该第二力值,记录当前位置为s21;

33、s14,位置s11时待测试样的压痕深度为d11,位置s21时待测试样的压痕深度为d21,获取d11和d21的差值a;

34、s15,获取差值a和差值b的差值,得到洛氏硬度值。

35、进一步的,在待测试样接触到测试压头时,测试压头的速度为0.05-0.02mm/s。

36、进一步的,所述第一力值和/或第三力值为0-2kg,所述第二力值和/或第四力值为10kg。

37、进一步的,所述步骤s3中试样平台减速上升的加速度为c,记录激光测距模块首次测得第一空距值时,时间点为t1,待测试样的上升速度为v0,待测试样触碰测试压头时的速度为v1,时间点为t2,定义第一空距值和测试压头之间的距离为d,则a=(v0-v1)/(2d-(3*v0+v1)*t1)/(v0+v1)。

38、进一步的,在所述步骤s1之前还包括以下步骤,

39、s01,试样平台未放置待测试样,传动机构带动试样平台上移进入激光空距范围;

40、s02,获取激光空距,其指的是由激光测距传感器所测量的距离值;

41、s03,获取试台空距,其指的是由传动机构的伺服电机编码器所记录的位移值;

42、s04,比较激光空距和试样平台空距的差值,若其小于设定值,继续s1步骤,若其大于设定值,则停止试验。

43、本发明的有益效果是:1)采用激光测距模块,减少了待测试样和测试压头的接触时间,提高了检测效率,且激光测距的方式具备高准确性和可靠性的优点,能够提供精确的试样厚度测量结果,以满足不同试样的测量需求;2)测试装置操纵空间大,便于测试操作的进行;3)上顶板组件形成龙门结构,两侧固定柱受力均匀,提高了硬度测试装置的稳定性;4)上顶板组件的螺纹连接段和台阶安装孔的配合结构确保了固定柱的准确位置,提高了测试压头的同心度;5)采用减速机结构及皮带轮传动方式,解决了传统的杠杆式硬度计在控制精度和受力曲线平稳程度方面的不足;6)采用减速机结构,有效增大了传动机构的扭力,提高了控制精度,通过减速机中的齿轮传动来增加扭力,使得硬度计在加载力时更加稳定;7)采用皮带轮传动方式,通过皮带来带动丝杠的转动,相较于传统的硬度计传动机构,皮带具有弹性,进一步降低了系统刚度,在试验过程中受力曲线更平稳,控制更加精准,同时,皮带轮在安装后有一定的预紧力,有效降低了传动机构的回程间隙,提高了测量的精确度;8)利用伺服电机实现了试样平台的上升下降和加载力的控制,并利用伺服电机自带的编码器反馈来进行压痕深度测量,省去了额外的测量机构;9)采用传动机构的伺服电机作为测量机构实时测量压痕的深度,简化了硬度测量前的调整过程,通过将测量机构集成到伺服电机中,省去了传统硬度计中需要的额外测量机构,减小了系统的复杂性和体积;10)标准洛氏硬度中标尺为0.001mm或0.002mm,伺服电机编码器分辨率为0.0002mm,利用传动机构伺服电机的编码器反馈进行压痕深度测量,标准结合系统补偿方法,能够有效提高测量精度;11)传动机构设计巧妙,无需手动调整试样平台,简化了操作过程,有效降低意外碰撞的发生概率,提供了更安全的测量环境,利用高精度的伺服电机及丝杠传动系统,实现空程的位移控制和接触后的力控制,最终测试结果精度高。

- 还没有人留言评论。精彩留言会获得点赞!