基于红外视觉的半导体芯片焊接质量分析系统的制作方法

本发明涉及红外光测试分析材料,具体为基于红外视觉的半导体芯片焊接质量分析系统。

背景技术:

1、目前芯片焊点质量红外检测的方式通常采用红外热成像技术。这种技术利用红外相机捕捉被测物体表面的红外辐射,然后通过图像处理和分析软件来识别焊点的质量。这种技术可以快速、非接触地检测焊点的温度分布和热量传递情况,从而判断焊接质量是否符合要求。与传统的目视检查或者x射线检测相比,红外热成像技术具有高效、安全、无损检测等优势,因此在电子制造行业得到广泛应用。

2、如中国专利cn112129780a公开的一种bga芯片焊点质量红外无损检测方法,在相同的参数下,对比待测bga芯片过孔位置或引线位置的热像图与具有标准焊点的bga芯片相应位置的热像图,判别待测bga芯片焊点的质量。

3、但是如上所示,现有的检测分析方式仅仅是对热分布等数据进行计算分析,判断焊点热量分布是否均匀,但是在实际操作中,除了热量分布问题,还有焊点含锡量的影响,如果含锡量过少,焊点可能会出现裂纹或者焊接不牢固,导致连接不可靠;如果含锡量过多,焊点可能会出现过度泡沫,导致焊点变脆,同样也会影响连接的可靠性;且含锡量还会影响散热效果;

4、并且即使焊接表面质量好,但是若焊点没有包覆引脚,引脚容易受到机械损坏,并且会使电气连接不稳定;焊点范围过大,还可能触及周围靠近的线路,造成线路的短路。

技术实现思路

1、针对现有技术的不足,本发明提供了基于红外视觉的半导体芯片焊接质量分析系统,解决了现有焊点质量分析方式单一不全面的问题。

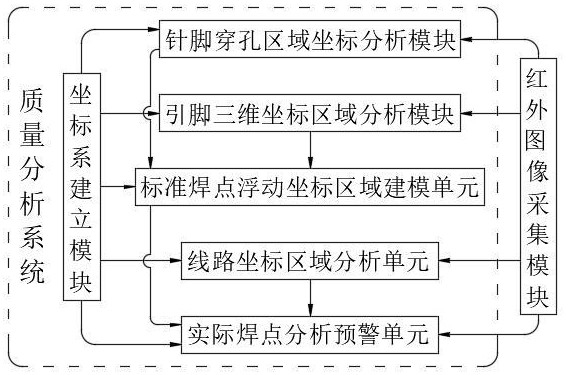

2、为实现以上目的,本发明通过以下技术方案予以实现:基于红外视觉的半导体芯片焊接质量分析系统,包括红外图像采集模块和质量分析系统,所述红外图像采集模块通过发射红外辐射并结合反馈数据获取检测面参数,所述质量分析系统包括:

3、坐标系建立模块,用于对电路板表面图像以一角为原点建立xyz三维坐标系;

4、针脚穿孔区域坐标分析模块,用于对红外识别的电路板表面供半导体芯片针脚穿过的穿孔进行xy坐标系坐标提取和标记;

5、引脚三维坐标区域分析模块,用于对红外识别的对穿过穿孔的针脚进行穿孔三维坐标提取和建模;

6、标准焊点浮动坐标区域建模模块,通过结合穿孔区域坐标分析模块标记的穿孔坐标和引脚三维坐标,建立均匀覆盖穿孔和引脚的半球面虚拟三维坐标建模,并对半球面三维建模内外缩放误差值,重新获取浮动坐标区域建模;

7、线路坐标区域分析单元,用于对红外识别的线路板背面线路的线路分析获取线路坐标区域,并计算与穿孔三维坐标的最近点坐标进行标记;

8、实际焊点分析预警单元,红外识别实际焊点三维坐标并建模,并分析焊点是否存在表面缺陷;同时通过坐标对比判断实际焊点是否在误差值内;并对比分析最近点坐标判断实际焊点是否触及线路区域。

9、优选的,所述坐标系建立模块建立坐标系前,线路板需使用夹具装夹定位,使线路板一角位于指定位置。

10、优选的,所述针脚穿孔区域坐标分析模块获取的穿孔坐标提取出外围等分的八个点标记为(x1,y1)、(x2,y2)、...、(x8,y8),并获取穿孔的圆心坐标(xc,yc),即:

11、xc=(x1+x2+...+x8)/8;

12、yc=(y1+y2+...+y8)/8。

13、优选的,所述标准焊点浮动坐标区域建模模块设定标准焊点为以(xc,yc,0)为圆心、r为半径的半球,则标准焊点半球建模的球面坐标范围为{(xc-r~xc+r),(yc-r~yc+r),(0~r)},将该范围值表示为(x^,y^,z^)设定坐标误差范围为δr,则浮动坐标区域表示为(x^±δr,y^±δr,z^±δr)。

14、优选的,所述线路坐标区域分析单元包括:

15、线路区域坐标识别模块,通过红外扫描识别的线路区域,计算出线路区域的xy轴坐标范围,设定为(xl,yl),其中xl和yl均表示范围值;

16、最近点坐标距离计算模块,用于计算线路区域坐标识别模块识别的线路坐标区域相对于浮动坐标区域的最近点坐标,即计算线路坐标区域相对于浮动坐标区域圆心的最短距离d的坐标,即:

17、d2=(xl-xc)2+(yl-yc)2;

18、简化得出|xl-xc|+|yl-yc|值最小的(xl,yl)点坐标即为最近点;

19、最近点坐标标记模块,通过对(xl,yl)若干个点坐标计算的|xl-xc|+|yl-yc|数值进行排序,对数值最小的坐标设定为(xl,yl)。

20、优选的,所述实际焊点分析预警单元包括:

21、实际焊点三维坐标分析模块,用于对红外图像采集模块识别的实际焊点分析实际焊点三维坐标;

22、实际焊点三维建模模块,通过实际焊点三维坐标分析模块识别的实际焊点三维坐标建立实际焊点三维模型;

23、焊点表面质量分析模块,用于对实际焊点三维建模模块建立的实际焊点三维模型进行表面质量分析,判断是否存在表面质量缺陷,若存在则反馈错误信号;

24、浮动坐标建模对比模块,通过实际焊点三维坐标分析模块识别的实际焊点三维坐标,获取外围三维坐标区域值(xs,ys,zs),对比浮动坐标区域,判断(xs,ys,zs)是否存在于(x^±δr,y^±δr,z^±δr)范围内,若小于该范围则表示焊锡量过少,若大于该范围则表示焊锡量过多,且两种情况均反馈错误信号;

25、线路区域坐标对比模块,判定坐标(xl,yl)是否处于外围三维坐标区域值(xs,ys,zs)以内,若存在则判定焊点与周围线路接触,则反馈错误信号;

26、分类预警模块,用于对焊点表面质量分析模块、浮动坐标建模对比模块和线路区域坐标对比模块反馈的错误信号进行接收并分类输出预警信号。

27、优选的,所述焊点表面质量分析模块进行表面质量分析具体为:依据采集的温度分布数据在实际焊点三维模型上进行区域划分,计算温度差异和热量分布均匀度,并设定温度差异阈值和热量分布均匀度判定参数,对比判断焊点表面是否存在缺陷。

28、优选的,温度差异计算公式为:

29、δt=tmax-tmin;

30、其中,δt表示温度差异,tmax表示焊点表面的最高温度,tmin表示焊点表面的最低温度;

31、热量分布均匀度计算公式为:

32、u=(tmax-tmin)/tp;

33、其中,u表示热量分布均匀度,tmax表示焊点表面的最高温度,tmin表示焊点表面的最低温度,tp表示焊点表面的平均温度;

34、δt超过设定的阈值或者u低于设定的均匀度判定参数时,判定焊点表面存在缺陷;反之判定不存在缺陷。

35、优选的,半导体芯片引脚具有多组,对多组引脚对应的焊点进行标记并分别计算。

36、本发明提供了基于红外视觉的半导体芯片焊接质量分析系统。与现有技术相比具备以下有益效果:

37、1、该基于红外视觉的半导体芯片焊接质量分析系统,通过采用红外视觉识别的方式采集线路板本身和焊点的数据,进行焊点表面的缺陷分析,并采用坐标分析、三维建模、数据对比分析等方式,从三维实体参数上进行分析,可具体的判断出焊点的规格是否合适,是否存在含锡量过多或过少、是否完全包覆引脚、是否触及线路板背面线路,进而全方位的分析了焊点是否符合标准,有效的保证了半导体芯片的焊接质量,进而提升了整体线路板的质量。

38、2、该基于红外视觉的半导体芯片焊接质量分析系统,通过对针脚穿孔区域进行红外识别并建立坐标参数,便于确定穿孔的圆心坐标,还可以此为依据建立虚拟的焊点区域,便于与后续实际焊点识别后进行对比分析,可快速分析出实际焊点的质量是否合格,以提高识别计算的效率。

39、3、该基于红外视觉的半导体芯片焊接质量分析系统,线路坐标区域分析单元通过采用红外检测方式识别线路板背面的线路区域,并建立坐标进行参数化描述,同时结合浮动坐标区域的坐标参数,计算线路区域上相距浮动坐标区域的最近点坐标,进而为后续判断焊点与线路是否有重合提供了依据,计算简单方便。

40、4、该基于红外视觉的半导体芯片焊接质量分析系统,通过识别实际焊点进行坐标参数计算,并利用焊点表面质量分析模块进行表面质量缺陷分析,同时利用浮动坐标建模对比模块将实际焊点坐标对比浮动坐标区域,可判断焊点的大小是否在合适范围内,避免焊锡量过多或过少造成的影响,而利用线路区域坐标对比模块还可将实际焊点坐标与线路板背面线路的区域的最近点进行对比,可判断实际焊点是否与线路接触,进而可避免焊点造成的线路短路等问题,通过简单的数据对比即可多方面判定半导体芯片的引脚焊接质量。

41、5、该基于红外视觉的半导体芯片焊接质量分析系统,通过对红外采集的焊点表面的热量数据,从温度差异和热量分布均匀度两方面结合进行分析,可更准确的分析判断焊点表面质量,也可更好的判断出焊点表面的缺陷位置。

- 还没有人留言评论。精彩留言会获得点赞!