一种钢件长度测量系统的制作方法

本发明属于异形钢件长度测量领域,具体是一种钢件长度测量系统。

背景技术:

1、异形钢件是一种具有非常规形状的钢材制品,它们通常不是常规的方形、圆形或矩形截面,而是根据特定的设计要求而定制的具有特殊形状的钢材,在建筑结构、桥梁、车辆制造、机械制造等领域,异形钢件被广泛应用,它们可以提供特定形状和尺寸的钢材,以适应特殊的结构需求,提供优越的强度、刚度和稳定性;

2、现有技术中在对异形钢件长度进行测量时,通常需要设置多个编码器、激光传感器对于异形钢件需要进行测量的位置进行长度测量,在对大批量的异形钢件进行测量时,会存在速度过慢的问题,无法快速判定异形钢件是否满足使用需要,进而影响异形钢件的下一步生产流程,存在实用性低下的问题;

3、针对上述,本案提出一种钢件长度测量系统,通过增加识图模块、训练模块和对比演算模块以解决上述技术问题。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种钢件长度测量系统,通过改善检测方式和处理方式以解决上述技术问题。

2、为了实现上述目的,本发明采用了如下技术方案:

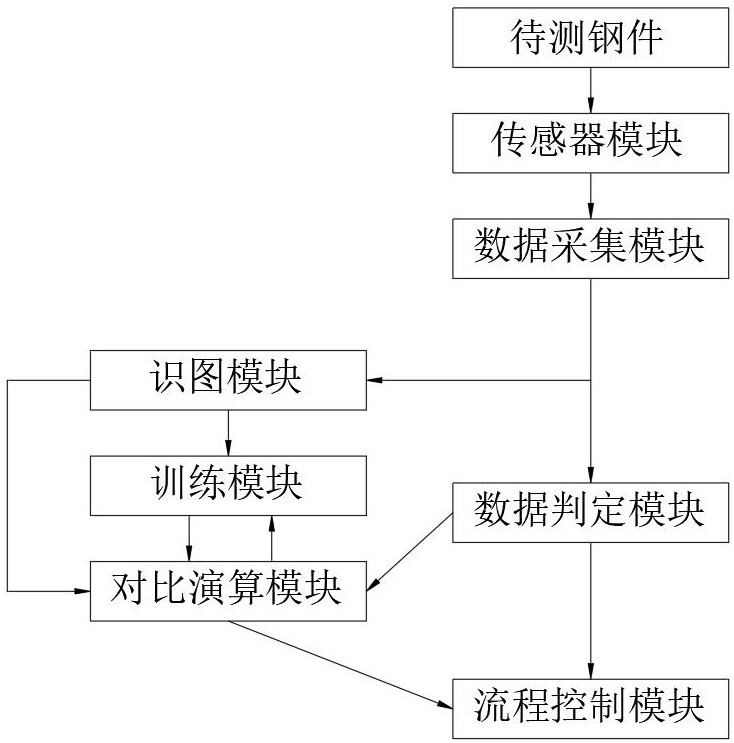

3、一种钢件长度测量系统,包括待测钢件、传感器模块、数据采集模块、数据判定模块、识图模块、训练模块、对比演算模块、流程控制模块;

4、所述待测钢件为异形钢件,放置于传送结构上,传送至传感器模块区域;

5、所述传感器模块,包括用于测量异形钢件各个位置长度的测量传感器以及对于异形钢件固定位置进行拍摄的图像采集器;

6、所述数据采集模块,负责接收传感器模块提供的测量数据,并将其转换为数字信号,通过内置的信号处理器,可以将传感器模块采集到的数据进行转换,并输送至数据判定模块中,通过内置的蓝牙、wi-fi将传感器模块采集到的图像以及长度数据传输至识图模块中;

7、所述数据判定模块,用于对采集到的数据与预先设定的参数进行对比判定,并做出判定结果,之后将结果输送到对比演算模块以及流程控制模块中;

8、所述识图模块,将数据采集模块传输的图像与长度数据相互结合,标注每张图片中钢件的长度信息,将其作为训练数据的标签,整合分类获得总数据集,当模型训练完成后,还会将数据直接输送至对比演算模块,对模型进行验证,以确保模型的准确与可靠;

9、所述训练模块,通过将识图模块整合分类获得的总数据集,代入深度学习算法中以获得模型,通过迭代训练优化模型的参数,让模型能够准确识别异形钢件的长度是否满足要求;

10、所述对比演算模块,通过对于训练模块训练的模型进行实战测试,通过模型获得的结果与数据判定模块获得的结果进行三次对比,进一步优化模型以保证模型的可靠性;

11、所述流程控制模块,前期通过数据判定模块的判定结果对于符合条件的异形钢件与不符合条件的异形钢件进行分别处理,当模型训练完毕后直接通过对比演算模块获得的结果对于符合条件的异形钢件与不符合条件的异形钢件进行分别处理。

12、进一步的,所述识图模块会将数据采集模块传输的图片信息与长度信息进行配对,通过直接将图像与长度数据进行整合,最终形成总数据集,所述识图模块内部还设置有预处理系统,通过opencv对传输来的异形钢件图片进行预处理,其具体过程如下:

13、对于异形钢件图片进行灰度化处理,将彩色异形钢件图片转化为灰度图像,由于灰度图像只包含亮度信息不包括颜色信息,可以减少模型的计算量,并使模型更关注钢件的长度特征;

14、对于异形钢件图片进行降噪处理,减少对模型的干扰,其降噪方法包括中值滤波、高斯滤波、小波去噪,进而减少图像中的噪声、细节和边缘模糊的问题,方便进行数据整合。

15、进一步的,所述训练模块会将识图模块整合分类获得的数据训练集代入深度学习算法中,以获得图像识别模型,其具体实施方法为:

16、先通过卷积模型网络提取图像特征,并搭建模型架构,卷积操作可以通过滑动的卷积核对输入图像的局部特征进行提取,并通过计算得到一组特征映射,其具体的计算公式为:;其中,表示输出特征映射的位置, 表示输入图像的位置, 表示卷积核的权重,通过将卷积核的权重与对应的输入图像像素相乘,并将乘积结果求和,从而可以得到输出特征映射中位置的值;

17、通过在卷积层的特征映射上应用非线性激活函数,从而引入非线性变换,来增加所建立模型的表达能力,采用relu函数进行计算,其计算公式如下:;

18、relu函数的原理为将所有的负数输入值变为零,并保留正数输入值不变,进行可以减轻梯度消失的现象,确保模型的准确;

19、通过平均池化,以降低特征映射的空间维度,从而减少模型的参算量与计算量,其方法为:

20、先在输入特征映射上定义一个池化窗口大小,之后在每个池化窗口上计算窗口内像素的平均值,作为输出特征映射中对应位置的值,让池化窗口按照指定的步幅在输入特征映射上滑动,重复上述操作直至覆盖整个特征映射。

21、进一步的,所述训练模块中还包含有衡量系统,衡量系统用于衡量模型的预测输出与真实值之间的差异,衡量系统采用交叉熵损失函数进行衡量,其具体的算法公式为:;其中,表示真实标签的概率分布,表示模型的预测概率分布,交叉熵损失函数可以最小化真实值与模型预测值之间的差异,进而使得所训练的模型可以获得更准确的分类边界。

22、进一步的,所述训练模块中还设置有评估改进系统,其具体方法为:

23、评估改进系统会对数据采集模块传输的数据进行划分,根据操作人员的设定比例划分为训练数据与验证数据,默认设置的比例为总数据集的75%用作训练数据,剩余的25%用作验证数据,操作人员可以根据实际情况对比例进行调整;

24、采用fisher-yates算法对于总数据集进行打乱,以避免数据的有序性对模型的训练产生影响,该算法通过每次随机选择一个位置,将该位置的数据与当前遍历位置的数据进行交换,每个元素都有相等的概率被放置在每个位置上,从而实现随机打乱顺序的效果,其具体的方法为:

25、先将总数据集的长度设定为n,从n开始向前遍历,生成一个范围在[0, i]之间的随机数j,其中i为当前遍历的下标,交换第i个元素和第j个元素的位置,重复交换直至遍历完数组中的所有元素;

26、再根据设定的划分比例,将打乱后的总数据集按照比例分成训练数据和验证数据,保证训练数据和验证数据中的样本分布是相似的。

27、进一步的,所述对比演算模块会在模型完成建立后,对于模型的正确性进行验证,其具体方法为:

28、数据采集模块会将数据传输至识图模块与数据判定模块中,当模型已经建立完毕后,识图模块会直接将所获得的数据传输至对比演算模块中,同时数据判定模块会对数据采集模块传输的数据进行判定,并将结果同步传输至对比演算模块中;

29、对比演算模块会通过训练模块所建立的模型,对于识图模块传输的数据进行进一步分析验证,并获得一个结果;

30、最终对比演算模块会将训练模块所训练的模型演算出的结果与数据判定模块所判定的结果进行对比;

31、若连续三次模型所获得的结果与数据判定模块所判定的结果一致,则对比演算模块会直接接管流程控制模块,之后直接由数据采集模块采集数据传输到识图模块,识图模块传输数据到对比演算模块,对比演算模块直接发送结果到流程控制模块中;

32、若模型所获得的结果与数据判定模块不一致,则会传输指令至训练模块,继续对模型进行训练,以求获得正确精准的模型。

33、进一步的,所述对比演算模块中还设置有随机抽查系统,其具体的方法为:

34、当对比演算模块连续三次模型所获得的结果与数据判定模块所判定的结果一致后,会接管流程控制模块,直接对流程控制模块下达指令,安排异形钢件的后续流程;

35、随机抽查系统会在若干次对比演算模块对流程控制模块进行直接输出结果后,随机抽取对比演算模块的判定结果与数据判定模块的判定结果进行对比,若对比结果一致则继续由对比演算模块对流程控制模块进行控制;

36、若对比结果不一致则会紧急停止对比演算模块对流程控制模块的直接控制,转而由数据判定模块对流程控制模块进行控制,并让对比演算模块传输指令至训练模块,对于训练的模型进行重新优化与改良。

37、进一步的,所述传感器模块会对异形钢件进行测量,并在特定的角度对异形钢件进行拍照,主要由编码器、激光传感器、光电传感器、图像传感器对于数据进行采集,这些装置用于准确地获取所需要的异形钢件的长度信息以及图像信息,方便传输至数据采集模块中;

38、所述流程控制模块负责对符合与不符合的异形钢件进行进一步处理, 如果异形钢件长度满足要求,则通过自动化设备将其送入正常流程,进行自动装配、包装,如果异形钢件长度不满足要求,则将其送至修整工作区进行修剪或执行其他处理流程。

39、进一步的,所述数据采集模块中还设置有图像清晰度检测系统,采用傅里叶变换方法对图像清晰度进行评估,通过对图像进行傅里叶变换,并分析频域中的幅度谱和相位谱来评估图像的清晰度,其具体方法为:

40、对灰度图像进行二维傅里叶变换,将图像从空域转换到频域,从傅里叶变换结果中提取频域幅度信息与相位信息,获得每个频率分量的幅度值与相位置;

41、结合幅度谱和相位谱的信息,根据清晰度评估指标对图像清晰度进行评估,若满足清晰度要求则不对传感器模块中的图像传感器进行调整,若不满足清晰度要求则对传感器模块中的图像传感器进行调整以获得清晰的图像。

42、与现有技术相比,本发明的有益效果是:

43、在本发明中,通过识图模块和训练模块,先对数据采集模块传输来的异形钢件图片进行预处理,再将异形钢件图片与长度信息进行配对整合获得总数据集,并通过fisher-yates算法对于总数据集进行打乱,打乱后的数据集使得训练过程更加随机和有效,防止数据的有序性对于后续模型搭建产生影响,通过卷积模型网络搭建模型架构,有效地捕捉图像特征和模式,并通过交叉熵损失函数可以最小化真实值与模型预测值之间的差异,进而使得所训练的模型可以获得更准确的分类边界,以使模型可以更准确地对异形钢件进行判断,获得一个可以快速识别异形钢件所需测量长度信息的模型,从而对异形钢件进行快速判定,通过使用模型进行快速的长度信息判定,可以大大提高异形钢件的处理效率,提高了生产线的整体效率;

44、在本发明中,通过对比演算模块,可以根据训练模块所训练出的模型所获得的结果,结合数据判定模块对异形钢件的判定结果进行对比,在三次对比结构均一致时,可以直接接管流程控制模块,对异形钢件长度是否符合标准进行快速判断,优化生产流程,减少不必要的等待时间和中断,提高生产效率和整体工作流程的顺畅性,进一步提高生产流程的自动化水平;

45、在本发明中,通过对比演算模块中的随机抽查系统,可以在对比演算模块接管流程控制模块后,不定期的对于对比演算模块做出的结果与数据判定模块的结果进行对比,若对比结果一致则继续由对比演算模块对流程控制模块进行控制,若对比结果不一致则会紧急停止对比演算模块对流程控制模块的直接控制,转而由数据判定模块对流程控制模块进行控制,避免错误判定对整体系统产生不良影响,这种实时的反馈机制可以让系统及时发现和纠正偏差,进一步提高了异形钢件判定过程的稳定性和准确性,提高该系统的可靠性;

46、本发明中,通过随机抽查系统的应用,有助于优化整个系统的运行流程和控制策略,根据对比结果的不同,可以实现流程的切换和控制权的转移,保证系统运行的高效性和稳定性;

47、本发明中,在紧急停止对比演算模块对流程控制模块的直接控制,转而由数据判定模块对流程控制模块进行控制后,对比演算模块会传输指令至训练模块,对于训练的模型进行重新优化与改良,可以不断提升模型的准确性和可靠性,使得对异形钢件的判定更加准确和可靠;

48、本发明中,通过图像对于异形钢件长度进行快速测量判定,可以在短时间内完成测量过程,利用图像对异形钢件进行长度测量,无需与物件直接接触,避免了可能引入的测量误差和不便,并且保证对物件的无损检测,通过模型训练和算法优化,可以保存和提取异形钢件各角度长度的丰富特征信息,并进行精确测量,有助于快速判定钢件是否符合要求,并及时作出调整,提高了生产效率和品质控制。

49、整个钢件长度测量系统能够实现数据采集、数据判定、流程控制、模型建立、模型优化、对比演算以及随机抽查,有助于提高异形钢件的长度测量效率,并对异形钢件是否符合标准进行快速判断,提高生产效率。

- 还没有人留言评论。精彩留言会获得点赞!