氢气透平膨胀机空气模化方法、试验台及试验方法与流程

本发明涉及低温膨胀机,具体涉及一种用于氢气透平膨胀机的空气模化方法、模化试验台及模化试验方法。

背景技术:

1、目前,国内氢透平膨胀机的应用项目逐渐增多,主要应用在异丁烷脱氢制异丁烯、甲烷制lng、以及丙烷脱氢项目中。在氢液化领域,当液氢产量小于500l/h时,由于氦稳定,能耗相对较低,国内科研机构选择氦作为制冷循环的工质,循环过程使用氦气透平膨胀机。但是比起使用其他制冷剂制冷,在大规模氢液化时显然对于氢气制冷循环来进行液化更经济。氢透平膨胀机的经济性十分突出,应用前景十分广阔。

2、氢气透平膨胀机的性能优劣直接关系到空分、液化设备的成败,它的效率高低对整套设备的能量消耗具有很大影响,所以必须在设备投产之前知晓透平膨胀机的确切性能曲线,以免由于透平膨胀机的性能匹配偏差问题而影响成套设备正常投产,造成经济损失。也就是商品在交付同时,能提供保证透平膨胀机性能的可靠试验数据。

3、而现实的情况是:对于空分液化设备的透平膨胀机,全尺寸、危险品工质、超低温的实际运行工况的试验条件,实现起来十分困难。而且随着设备规模的扩大,透平膨胀机的容量也越来越大,如果按照额定设计参数对透平膨胀机作低温试验台试验,对于中、小型容量的透平膨胀机尚可一试,然而对于大容量的透平膨胀机,由于耗资巨大,试验费用及能耗惊人;同时,对于危险品工质的试验也存在极高的安全风险。

4、所以,在一些情况下,产品交付时仅作无负荷运转试验,简单考核一下基础的机械运转可靠性,然后就只能在用户现场进行性能调试,十分麻烦,严重影响设备交付,增添用户费用成本。且在现场经常无法确切测得膨胀机性能数据,最终只能以透平膨胀机能否与成套设备配套正常运行作为客户接受标准。

5、综上,现有氢气透平膨胀机的性能测试方面面临以下问题:

6、1. 氢气的危险性高:氢气极易燃烧,在空气中浓度达到4.1%~74.2%时成为爆炸性混合物,遇火星、高热能即引起燃烧爆炸。氢气比空气轻,在室内使用或储存氢气,当出现泄漏时,氢气上升滞留屋顶,不易自然排除,遇火星引起爆炸。空气中高浓度氢气易造成缺氧,使人窒息。直接使用危险系数很高,同时要求试验室的安全级别达标,而这目前是很难获得的;

7、2. 低温维持设备的成本高:如果完全按照设备的实际的额定运行点来进行试验,耗资巨大,严重阻碍了氢气透平膨胀机性能测试工作的实施;

8、3. 针对氢气的室温空气模化,没有现行可靠的公式可以参考;

9、4. 针对氢气的室温空气模化试验台,没有现行可靠的标准和操作流程规范可以参考。

技术实现思路

1、本发明的目的是找出表达氢膨胀机性能模化的简化准则方程,并结合实际试验室具体的测试条件,完成从氢气工质到空气工质参数之间的模化转化。

2、为了达到上述目的,本发明提供了一种氢气透平膨胀机的空气模化方法,包含:

3、s1’,根据影响透平膨胀机单级性能的主要独立参数,推导出氢气透平膨胀机的模化公式为,

4、空气模化后透平膨胀机效率:;

5、空气模化后透平膨胀机压比:;

6、空气模化后透平膨胀机转速:;

7、空气模化后透平膨胀机质量流量:;

8、其中为氢气透平膨胀机效率,为模化为空气后透平膨胀机效率;为氢气透平膨胀机压比,为模化为空气后透平膨胀机压比;为氢气比热比,为空气比热比,为氢气气体常数,为空气气体常数,为氢气透平膨胀机转速,为模化为空气后透平膨胀机转速;为氢气压力,为空气压力,为氢气质量流量,为模化为空气后的空气质量流量;然后根据不同温度和压力索引出氢气和空气的物性参数;

9、s2’,根据步骤s1’所述的公式和物性参数,完成氢气透平膨胀机性能参数表从氢气低温的实际条件到常温常压的实验条件入口环境参数的模化折算;

10、s3’,根据步骤s2’中折算出的模化后氢气透平膨胀机转速,判断折合到室温标准工况的合理性;如果超出氢气透平膨胀机的转速的范围,则不合理,需要将其模化折算到更高的空气压力和温度,使得氢气透平膨胀机转速不超出范围为止;

11、s4’,根据步骤s3’的计算结果进行cfd数值仿真计算,提前对比不同工况下的氢气工质和步骤s3’中折算的空气工质在氢气透平膨胀机膨胀端和制动端各自出入口的总体气动性能参数,包括进出压力、进出口温度、流量以及马赫数与流场结构;

12、s5’,根据模化后需要的空压机气源和性能测试需求,在1维系统集成设计软件,建立试验台架的系统模型,选择可满足氢气膨胀机的入口气源参数需求的空压机,并借助软件评估氢气透平膨胀机测试过程中阀门控制逻辑设计的合理性。

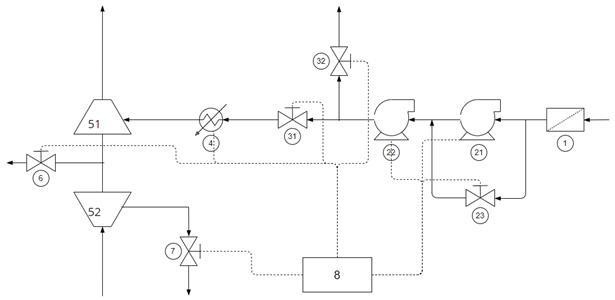

13、基于上述模化方法,本发明还设计了一种氢气透平膨胀机的空气模化试验台,包含通过管路依次连接的过滤器、空压机组、加热器、透平膨胀机的膨胀端,还包含若干阀门;所述阀门包含空压机组与加热器之间设的空压机进气阀,所述透平膨胀机的制动端连接的制动轮出口背压阀;所述透平膨胀机的膨胀端、制动端各自的出入口均连接有若干传感器;该模化试验台还设有一控制器,该控制器与所述传感器连接,用于控制所述阀门的开度与加热器的加热温度;所述空压机组的出口端还通过空压机放空阀连通外界。

14、较佳地,所述空压机组包含串联的一低压级空压机和一高压级空压机,所述低压级空压机并联一空压机旁通阀。

15、较佳地,所述传感器包含制动轮入口双扭线流量计、制动轮入口温度传感器、制动轮入口压力传感器、制动轮出口温度传感器、制动轮出口压力传感器、膨胀轮出口质量流量计、膨胀轮入口温度传感器、膨胀轮入口压力传感器、膨胀轮出口温度传感器、膨胀轮出口压力传感器、透平膨胀机转速传感器。

16、本发明还公开了使用上述空气模化试验台的模化试验方法,包含,

17、s1,通过所述控制器,使得所述空压机放空阀打开,空压机进气阀、制动轮出口背压阀、透平膨胀机外接轴承进气阀关闭;

18、s2,打开所述透平膨胀机外接轴承进气阀,调节透平膨胀机轴承冷却气进口压力,调节进气阀开度,待轴承冷却气压力达到0.1~0.3mpa后停止调节;

19、s3,开启所述空压机,将所述空压机组的箔片轴承调节至起飞转速;

20、s4,打开所述空压机进气阀、制动轮出口背压阀;

21、s5,打开所述加热器,将通入的空气加热到模化设定温度;

22、s6,通过控制器控制所述空压机进气阀、空压机放空阀的开度,将透平膨胀机转速调节到一个模化设定值;

23、s7,在透平膨胀机转速稳定且膨胀轮进口温度达到模化设定温度后,通过调节所述制动轮出口背压阀,得到若干制动轮压气机流量点,其中包含一喘振点;并通过所述传感器测定该流量点下膨胀机膨胀端和制动端进出口的参数,然后绘制该参数的等透平膨胀机转速线;之后,对于透平膨胀机其他转速的模化设定值重复步骤s6~s7;

24、s8,将步骤s7中测试并采集的氢气透平膨胀机的性能参数保存到本地计算,绘制制动轮和膨胀轮的性能曲线。

25、较佳地,所述等透平膨胀机转速线记录5~7条,每一条等透平膨胀机转速线取6~8个流量点。

26、较佳地,所述模化设定温度为500k。

27、较佳地,步骤s6中,所述制动轮出口背压阀从大到小调节,最后一个流量状态点为所述喘振点。

28、较佳地,步骤s6中,每一转速下,控制膨胀轮进口温度波动范围不超过±5k,转速波动允许范围为±500r/min,通过调节所述空压机进气阀使得转速不超过最大允许波动范围。

29、较佳地,所述空压机组包含串联的一低压级空压机和一高压级空压机,所述低压级空压机并联一空压机旁通阀;步骤s6中,从小到大依次输入所述透平膨胀机转速的模化设定值,同时所述控制器提高高压级空压机的输入功率,如果输入功率达到或超过额定功率90%,所述控制器关闭所述空压机旁通阀,使低压级空压机逐步介入以提高气源压力和流量,直到待测膨胀机达到这个新的目标转速。

30、较佳地,步骤s6之后,关闭所述加热器,全开所述制动轮出口背压阀,所述空压机继续工作2~5分钟后关闭,在所述透平膨胀机转速低于一设定值时,关闭所述透平膨胀机外接轴承进气阀。

31、本发明的有益效果包含:

32、(1)应用相似理论,找出表达氢膨胀机性能模化的简化准则方程,并结合实际试验室具体的测试条件,完成从氢气工质到空气工质参数之间的模化转化,实现了避免使用危险工质氢气的试验条件;

33、(2)提出了一套设计方法,完成空气模化的状态对比确认和试验条件确认,提高了模化试验数据可预测性和模化性能测试数据的可信度;

34、(3)提出了一个测试方案,并以此为基础搭建了一套多级增压供气的试验测试台,不必使用低温大流量的低温测试硬件系统,解决了试验测试费用过高的问题;

35、(4)提出了一套多级增压供气的透平膨胀机试验测试操作流程,解决了没有现行可靠的标准和操作流程规范可以参考的问题。

36、最终,本发明设计方法科学有效,试验操作安全可靠,解决了膨胀机效率及流量等性能的可靠数据在交付前无法提供的问题。

- 还没有人留言评论。精彩留言会获得点赞!