精烧制品表面质量在线检测方法、设备及其存储介质与流程

本发明涉及精烧制品表面质量检测,具体为精烧制品表面质量在线检测方法、设备及其存储介质。

背景技术:

1、精烧制品指的是通过高温烧制过程制作而成的高质量陶瓷或瓷器产品,精烧制品通常需要经过高温烧制,以确保产品具有优良的物理性能、耐久性和表面质量。这个高温烧制的过程有助于陶瓷材料在结构上达到更高的致密性,精烧制品的制作通常使用高质量的陶瓷原料,这些原料在经过烧制后能够产生坚硬、耐磨、抗化学腐蚀的特性。常见的精烧陶瓷材料包括瓷土、瓷石、长石等。

2、公开号为cn106442715a的专利申请,公开了一种表面缺陷检测装置,该表面缺陷检测装置,对被检测表面的缺陷进行检测,包括支撑部件、随动部件和检测部件,检测部件与随动部件固定连接;随动部件以可移动地方式连接至支撑部件,以使随动部件沿与被检测表面垂直的方向相对于支撑部件进行运动,使得在检测状态下,随动部件通过与被检测表面保持接触以使随动部件根据被检测表面的表面形态进行移动,从而使检测部件与被检测表面之间保持预定距离。避免由于被检测表面出现不平整或者变形等现象导致的表面缺陷检测装置的误判问题。

3、如上述申请,现有的精烧制品表面质量在线检测方法,一般其一个检测流程只能实现对精烧制品表面的一种瑕疵种类(粗糙度)进行检测,且只能判断是否出现瑕疵,无法分析瑕疵的缺陷程度,导致后续还要增设很多工序,包括对具有瑕疵的精烧制品再进行报废、可修复和不可修复(残次品)的检测分析;即现有技术无法实现一次完成对精烧制品的多种瑕疵种类(气泡、坑洞、裂缝、颜色不均匀、异物、划痕、水痕、粗糙度不均匀)进行全面的检测,并且无法综合分析瑕疵种类、瑕疵类型以及缺陷程度,从而对精烧制品质量进行全面地有效评价。

技术实现思路

1、为了解决上述问题,本发明提供了精烧制品表面质量在线检测方法、设备及其存储介质。

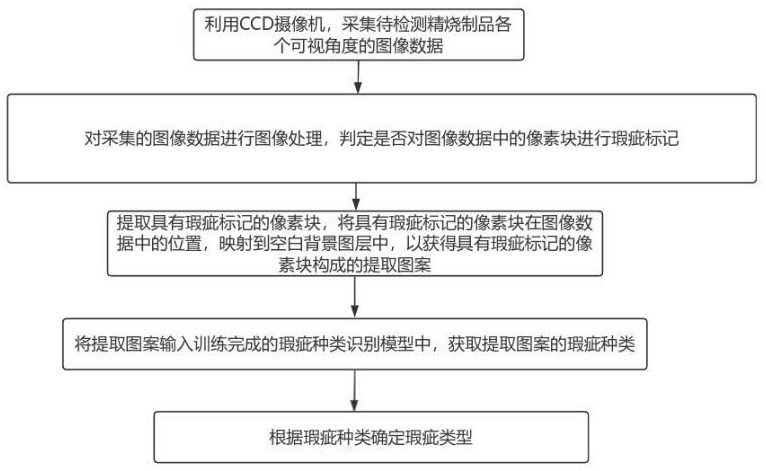

2、本发明采用以下技术方案,精烧制品表面质量在线检测方法,包括以下步骤:

3、利用ccd摄像机,采集待检测精烧制品各个可视角度的图像数据;

4、对采集的图像数据进行图像处理,判定是否对图像数据中的像素块进行瑕疵标记;

5、提取具有瑕疵标记的像素块,将具有瑕疵标记的像素块在图像数据中的位置,映射到空白背景图层中,以获得具有瑕疵标记的像素块构成的提取图案;

6、将提取图案输入训练完成的瑕疵种类识别模型中,获取提取图案的瑕疵种类;

7、根据瑕疵种类确定瑕疵类型,其中瑕疵类型包括可修复类型和不可修复类型;

8、作为上述技术方案的进一步描述:图像处理的方法包括:

9、对采集的图像数据进行灰度处理,获取图像数据中每个像素块的灰度值,并标记为实时灰度值,以及获取正常精烧制品表面的图像数据,得到标准图像数据中每个像素块的灰度值,并标记为标准灰度值,将图像数据中每块实时灰度值与标准图像数据中相同位置的标准灰度值比对分析,判断是否对像素块进行瑕疵标记。

10、作为上述技术方案的进一步描述:根据不可修复类型生成报废品指令,当一个图像数据中有可修复类型和不可修复类型时,默认为不可修复类型;

11、根据可修复类型,获取瑕疵标记种类以及该瑕疵标记种类对应的面积,采集待检测精烧制品的表面积,计算生成瑕疵修复系数,判定生成瑕疵修复指令或放弃修复指令;

12、瑕疵标记种类即瑕疵标记的瑕疵种类。

13、作为上述技术方案的进一步描述:所述判定是否对图像数据中的像素块进行瑕疵标记的方法为:

14、预设灰度差值阈值;

15、当时,则对相应的像素块进行瑕疵标记;

16、当时,则不对相应的像素块进行瑕疵标记;

17、其中,为实时灰度值,为标准灰度值,为灰度差值阈值。

18、作为上述技术方案的进一步描述:所述瑕疵种类包括:气泡、坑洞、裂缝、颜色不均匀、异物、划痕、水痕、粗糙度不均匀;

19、气泡:即精烧制品表面产生气泡,可能由于原材料中的气体或在制造过程中的气体释放而引起;

20、坑洞:即精烧制品表面存在小的坑洞,可能是因为材料中的不均匀性或制造过程中的缺陷导致的。

21、裂缝:即精烧制品表面出现细小的裂缝,可能由于材料的过度收缩、温度变化或制造过程中的不均匀性引起。

22、颜色不均匀:即精烧制品表面颜色分布不均匀,可能是由于材料成分差异、温度梯度或烧结不均匀性引起。

23、异物:即精烧制品表面附着异物,可能是在制造、处理或运输过程中引入的。

24、划痕:即精烧制品表面出现划痕,可能是在制造、处理或使用过程中引起的。

25、水痕:即精烧制品表面出现水痕,可能是由于制造过程中的水分残留或后续处理阶段引起的。

26、粗糙度不均匀:即精烧制品表面的粗糙度分布不均匀,可能由于材料性质或烧结过程中的不均匀性导致。

27、其中,不可修复类型包括:气泡、坑洞、裂缝、颜色不均匀和异物;

28、可修复类型包括:划痕、水痕、粗糙度不均匀。

29、作为上述技术方案的进一步描述:所述瑕疵种类识别模型的训练方法为:

30、收集历史精烧制品各个可视角度的灰度图像,灰度图像为具有瑕疵种类对应的图案,并对灰度图像的瑕疵种类设置标签,即标签为瑕疵种类,将灰度图像以及与灰度图像对应的标签构成一组训练数据,将x组训练数据构成样本集,x为大于1的整数,将样本集划分为训练集与测试集;将训练集中的灰度图像作为瑕疵种类识别模型的输入,将训练集中的标签作为瑕疵种类识别模型的输出,对瑕疵种类识别模型进行训练,得到初始瑕疵种类识别模型,以最小化预测误差之和为训练目标,利用测试集对初始瑕疵种类识别模型进行评测,将预测误差之和达到收敛时的初始瑕疵种类识别模型作为构建的瑕疵种类识别模型;

31、所述瑕疵种类识别模型是深度神经网络模型或深度信念网络模型中的任意一个。

32、作为上述技术方案的进一步描述:所述瑕疵修复系数的表达式为:

33、;

34、其中,为瑕疵修复系数,为划痕面积,为水痕面积,为粗糙度不均匀面积,为待检测精烧制品的表面积,、、和为权重系数,、、和均大于零。

35、作为上述技术方案的进一步描述:所述判定生成瑕疵修复指令或放弃修复指令的方法为:

36、预设瑕疵修复系数阈值为xfyz;

37、当≥xfyz时,则生成放弃修复指令;

38、当<xfyz时,则生成瑕疵修复指令。

39、作为上述技术方案的进一步描述:所述瑕疵标记种类对应的面积的生成方法为:通过瑕疵种类识别模型对提取图像进行瑕疵种类识别,将属于同一种瑕疵种类的提取图像建立一个集合,获取集合中每个提取图像的面积,得到该瑕疵种类对应的面积。

40、示例的,将单个待检测精烧制品所获得的所有提取图像输入到瑕疵种类识别模型对提取图像进行瑕疵种类识别,获取属于划痕这一瑕疵种类的所有提取图像,并计算提取图像的面积,获得划痕这一瑕疵种类对应的面积,即为划痕面积,获取属于水痕这一瑕疵种类的所有提取图像,并计算提取图像的面积,获得水痕这一瑕疵种类对应的面积,即为水痕面积,获取属于粗糙度不均匀这一瑕疵种类的所有提取图像,并计算提取图像的面积,获得粗糙度不均匀这一瑕疵种类对应的面积,即为粗糙度不均匀面积。

41、作为上述技术方案的进一步描述:所述采集待检测精烧制品的表面积的方法包括:

42、使用三维扫描仪对待检测精烧制品进行扫描,生成三维点云数据。这些数据表示瓷器表面的几何形状;

43、对点云数据进行去噪处理、滤波处理以及数据清理,以确保数据的准确性和可用性;

44、将点云数据转换为表面的三角网格,这一步骤将点云中的数据连接起来形成表面的三角形,用于后续计算;

45、利用三角形网格的几何特性,使用海伦公式来计算每个三角形的面积,将所有三角形的面积相加,得到待检测精烧制品的表面积;

46、其中海伦公式为:

47、;

48、式中,s是三角形的半周长,a、b、c是三角形的边长,a为三角形的表面积。

49、一种电子设备,包括存储器、处理器以及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现所述的精烧制品表面质量在线检测方法。

50、一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被执行时实现所述的精烧制品表面质量在线检测方法。

51、与现有技术相比,本发明的有益效果是:

52、本发明提供的精烧制品表面质量在线检测方法,通过灰度对比分析获取待检测精烧制品的瑕疵位置并获取提取图像,通过深度神经网络模型对提取图像进行瑕疵种类和类型识别,从而实现一次检测,便可以对待检测精烧制品的瑕疵种类和类型进行全面检测,然后通过瑕疵的类型以及瑕疵种类以及瑕疵种类对应的面积,对待检测精烧制品的质量进行全面的分析,实现对报废品、可修复和不可修复进行综合评价,克服传统的精烧制品表面质量在线检测方法,只能判断是否出现瑕疵,无法分析瑕疵的缺陷程度,导致后续还要增设很多工序,对具有瑕疵的精烧制品再进行报废、可修复和不可修复(残次品)检测分析的问题。

- 还没有人留言评论。精彩留言会获得点赞!