一种模拟验证航空发动机燃烧室气动性能的试验装置的制作方法

本发明涉及航空发动机,具体为一种模拟验证航空发动机燃烧室气动性能的试验装置。

背景技术:

1、航空发动机燃烧室气动性能试验是国内外燃烧室部件研制过程中用于验证设计方法、设计技术以及获得技术成熟度提升的通用做法。其主要通过在燃烧室内部及前后沿程布设压力、温度等性能测量节点,以便在实验的过程中进行状态测量及跟踪。燃烧室作为发动机的重要部件,其中发生着非常复杂的物理和化学变化过程。其包括流体动力,燃油雾化和蒸发,燃油蒸气与空气掺混,燃烧化学反应、传热与传质,燃烧中声耦合效应与不稳定释热、压力和速度脉动的相互作用,发动机部件相互干扰引起的燃烧室不稳定工作等。这些分过程又相互干扰和耦联;

2、航空发动机单头部燃烧室性能测试应用最多的是固定式测量方式,仅能实现10~20点数据采集,通常每平方厘米达2点及以上可使取样具有代表性,固定式测量方式由于取样点数量较少,取样点密度不足使样气不具有代表性,在燃烧室出口燃气浓度场分布不均匀的情况下,固定式测量方式可使油气比和气态污染物的测量偏差高达30%,燃烧效率和燃烧温度也存在较大测试偏差。另外单头部燃烧室出口测量截面尺寸较小,2~6只取样器占据测试截面积较大,导致截面的阻塞比高,对燃烧室的流动产生了较大的扰动,也使测试结果的代表性下降。国外在测试燃烧室气态污染物时,通常在燃烧室出口增加一段3到4米长的混合段,使燃气充分混合后变得均匀,此时只需1支取样器便能得到具有代表性的样气,但这种测试方式只适合气态污染物的测试,经过混合段掺混均匀后能得到气态污染物的平均值。而会导致燃烧效率的测试结果偏高、温度场较燃烧室出口截面均匀,使得数据不能用于涡轮的设计,因此燃烧效率和温度场的测量只能置于燃烧室出口截面,不适合燃烧效率和温度场测试;

3、为此,市面有公开技术提出一种航空发动机单头部燃烧室出口燃气采样装置,属于航空发动机燃烧室性能测试技术领域,该装置包括中心转动环筒,两端转动连接有法兰盘,并分别通过法兰盘连接至试验器前后管道,通过密封机构进行密封,中心转动环筒上开有通孔,以安装高温燃气取样器,该公开技术的中心转动环筒受驱动机构驱动旋转,带动固定在中心转动环筒内的高温燃气取样器转动,进而实现上百至上千点的数据采集;

4、然而,上述公开技术仍存在较多弊端,一是通过其说明书可以看出,其两处旋转密封结构,仍然存在微量泄露,二是其采样器旋转采样时只能采集到以旋转中心为圆心形成的圆环范围内的样气,采样器不能在中心转动环筒径向上位移,使得其采集范围仍然受限,针对以此,有必要对模拟验证航空发动机燃烧室气动性能的试验装置结构进行进一步改进。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种模拟验证航空发动机燃烧室气动性能的试验装置,解决了现有技术存在微量泄露、采集范围有限的问题。

3、(二)技术方案

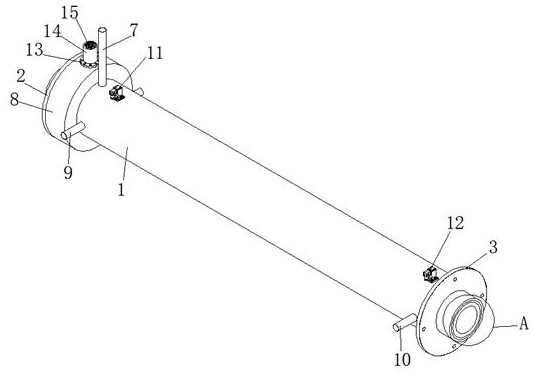

4、为实现以上目的,本发明通过以下技术方案予以实现:一种模拟验证航空发动机燃烧室气动性能的试验装置,包括航空发动机单头部燃烧室、采集装置、废气处理装置、水冷装置以及检测装置,所述采集装置设置在航空发动机单头部燃烧室出口端,所述废气处理装置设置在采集装置远离航空发动机单头部燃烧室的一端,所述检测装置设置在采集装置外壁,所述采集装置包括外管,所述外管左右两端分别设置有第一法兰、第二法兰,所述外管与第一法兰之间固定连接有罩壳,所述外管通过第一法兰与航空发动机单头部燃烧室出口端固定连接,所述外管通过第二法兰与废气处理装置固定连接,所述外管内侧壁设置有内管,所述第一法兰、罩壳与内管之间以及第二法兰与内管之间设置有用于隔热的隔热结构,所述内管外壁且位于罩壳内部转动连接有转动座,所述罩壳与转动座之间设置有用于驱动转动座沿着内管轴心旋转的旋转驱动结构,所述转动座远离第一法兰的一端固定连接有安装座,所述内管内侧壁从左到右依次设置有环槽、通气槽,所述环槽内侧壁转动连接有第一转环,所述第一转环与安装座之间设置有用于转动座旋转时带动第一转环旋转的扭矩传递结构,所述第一转环内侧壁且位于远离扭矩传递结构的一侧固定连接有支撑座,所述支撑座内侧壁滑动连接有连接杆,所述连接杆朝向内管轴心的一端贯穿支撑座上壁并伸出至支撑座上方,所述连接杆朝向内管轴心的一端固定连接有通气座,所述通气座远离连接杆的一端固定连接有取样管,所述取样管呈九十度弯头状且弯头一端与通气座固定连接,所述取样管远离通气座的一端设置有取样口,所述取样口朝向航空发动机单头部燃烧室出口端,所述连接杆远通气座的一端固定连接有限位板,所述限位板远离连接杆的一端与安装座之间设置有用于驱动取样管沿着连接杆轴向移动以调整取样管取样位置的直线驱动结构,所述限位板与支撑座之间设置有用于取样管移动时保持取样管取样口始终朝向航空发动机单头部燃烧室出口端的导向结构,所述通气槽内侧壁转动连接有第二转环,所述第二转环与通气座之间设置有用于将取样管采集样气进行输送的导气结构,所述第二转环与通气槽之间形成气腔,所述外管上壁固定连接有出气管,所述出气管朝向外管的一端依次贯穿外管、内管并与气腔贯通,所述出气管远离外管的一端与检测装置固定连接,所述外管、内管之间且位于第一法兰、第二法兰之间设置有用于冷却内管中气体的冷却结构,所述冷却结构与水冷装置连通,所述外管上壁设置有用于检测内管温度的温度检测结构。

5、优选的,所述隔热结构包括两组第一隔热层、第二隔热层,两组所述第一隔热层均固定连接在内管外壁且分别位于内管左右两端,两组所述第二隔热层分别固定连接在两组第一隔热层外壁且分别与第一法兰、第二法兰固定连接。

6、优选的,所述旋转驱动结构包括第三法兰、电机罩、驱动电机、第一齿轮、第二齿轮,所述第三法兰固定连接在罩壳上壁,所述电机罩固定连接在罩壳上壁,所述电机罩远离罩壳的一端内壁设置有用于散热的散热窗,所述驱动电机固定连接在第三法兰上壁且位于电机罩内部,所述驱动电机伸出轴依次贯穿第三法兰、罩壳侧壁并伸入至罩壳内部,所述第一齿轮固定连接在驱动电机伸入至罩壳内部的一端,所述第二齿轮固定连接在转动座外壁,所述第一齿轮、第二齿轮均为圆锥齿轮且第一齿轮、第二齿轮之间相互啮合。

7、优选的,所述扭矩传递结构包括第一吸附块、第一屏蔽盒以及永磁块,所述第一吸附块固定连接在第一转环圆周外壁且第一吸附块远离第一转环外壁的一面与第一转环圆周外壁齐平,所述第一屏蔽盒固定连接在安装座圆周外壁且第一屏蔽盒与第一吸附块呈内外相对,所述永磁块固定连接在第一屏蔽盒内侧壁,所述永磁块朝向内管轴心的一端贯穿安装座并与隔热结构圆周外壁滑动连接,所述永磁块为铝镍钴磁铁。

8、优选的,所述直线驱动结构包括第二吸附块、第二屏蔽盒、铁芯、线圈绕组以及弹簧,所述第二屏蔽盒固定连接在安装座圆周外壁且第二屏蔽盒与扭矩传递结构以内管轴心为中心呈相对设置,所述铁芯固定连接在第二屏蔽盒内侧壁,所述线圈绕组缠绕在铁芯外壁,所述第二吸附块固定连接在限位板远离连接杆的一端,所述第二吸附块与铁芯呈内外相对,所述弹簧套设在第二吸附块外壁且位于限位板和第一转环内侧壁之间。

9、优选的,所述导向结构包括四组导向杆,四组所述导向杆均固定连接在限位板朝向连接杆的一侧且分别位于连接杆四周,四组所述导向杆远离限位板的一端均贯穿支撑座并与之滑动连接。

10、优选的,所述导气结构包括连接管、活动通气管以及固定通气管,所述固定通气管固定连接在第二转环内侧壁,所述固定通气管内部与气腔贯通,所述活动通气管滑动连接在固定通气管朝向内管轴心的一端,所述活动通气管远离固定通气管的一端呈封闭状,所述连接管固定连接在活动通气管与通气座之间,所述取样管与气腔之间通过连接管、活动通气管以及固定通气管贯通。

11、优选的,所述冷却结构包括第一盘管、第二盘管、两组进水口以及两组出水口,所述第一盘管、第二盘管呈间隔状依次盘绕在内管外壁与外管内侧壁之间,两组所述进水口分别固定连接在外管前壁及后壁且均位于靠近罩壳的一侧,两组所述进水口朝向外管的一端均贯穿外管外壁并分别与第一盘管左端、第二盘管左端固定连接,两组所述出水口分别固定连接在外管前壁及后壁且均位于靠近第二法兰的一侧,两组所述出水口朝向外管的一端均贯穿外管外壁并分别与第一盘管右端、第二盘管右端固定连接。

12、优选的,所述温度检测结构包括第一检测盒、第二检测盒,所述第一检测盒、第二检测盒均固定连接在外管上壁且分别靠近罩壳和第二法兰,所述第一检测盒、第二检测盒朝向外管的一侧均固定连接有检测杆,两组所述检测杆远离第一检测盒、第二检测盒的一端均依次贯穿外管、内管外壁并均伸入至内管内部,两组所述检测杆伸入至内管内部的一端均固定连接有检测头。

13、(三)有益效果

14、本发明提供了一种模拟验证航空发动机燃烧室气动性能的试验装置。具备以下有益效果:

15、1、相比现有技术,该模拟验证航空发动机燃烧室气动性能的试验装置,取样管设置在内管内部,电机通过永磁块带动第一转环及取样管旋转,旋转的同时,通过改变线圈绕组电流大小改变铁芯形成的磁力大小,进而带动取样管沿着内管径向位置,从而使得单个取样管实现更大取样范围,提升试验准确性。

16、2、相比现有技术,该模拟验证航空发动机燃烧室气动性能的试验装置,取样管采集样气后通过通气座、连接管、活动通气管、固定通气管导入气腔,再通过出气管送到检测装置,保证出气管与内管、外管之间密封即可确保不发生泄露情况,固定密封相比传统技术中的旋转密封更容易实现且状态稳定。

17、3、相比现有技术,该模拟验证航空发动机燃烧室气动性能的试验装置,通过设置的两组检测头可检测内管内部头尾两端的温度,进而配合冷却装置通过第一盘管、第二盘管对内管进行降温冷却,第一盘管、第二盘管可独立使用,也可同时使用,可以根据实际需求获得不同的冷却速度。

- 还没有人留言评论。精彩留言会获得点赞!