一种用于配流副试验台的测控系统

1.本发明属于液压设备技术领域。具体涉及一种配流副试验台的测控系统的设计方案。

技术背景

2.由于plc的通用性,传统的配流副试验台的采集和控制都是由plc单独来执行,这不仅加大了plc的cpu的负荷,同时也造成采集的频率低,噪声影响较大。

3.传统的配流副试验台的测控系统往往需要机械操作台,该操作台上有大量的机械按钮和仪表,而且监控和控制试验台各项运行参数的智能化程度也不高,对试验台操作人员也要求过高,因此需要针对配流副试验台的特点,在传统的试验台测控的基础上,开发设计新的测控系统和操作界面,提高采集数据速度和准确,同时使其更加智能化。

技术实现要素:

4.本发明的目的在于提供一种配流副试验台运行参数实时的测控系统,已解决上述

背景技术:

中提出的问题。

5.为实现上述目的,本发明采用以下技术方案:一种用于配流副试验台的测控系统,该系统采用上位机+下位机的组合方式实现测量和控制。所述的上位机指的是工控机(内置数据采集卡),数据采集卡采集数据具有采集频率高,噪声影响较小的特点,其作为数据采集模块的核心。所述的下位机指的是可编程逻辑控制器(plc),plc逻辑控制优势明显、开发周期短,其作为控制模块的核心。

6.该系统所述的数据采集模块就是数据采集卡配套的接线端子与配流副试验台通过传感器的信号线连接,用于对配流副试验台的各项性能的实时数据和实时状态进行实时采集。

7.该系统所述的控制模块为plc通过继电器对电磁阀进行控制;plc通过对伺服电机的伺服驱动器发出指令对泵的排量的调节,同时调节比例溢流阀来达到改变系统压力的目的;plc控制变频器来控制变频电机带动的泵的转速调节泵的流量。

8.该系统所述的数据采集模块包括温度传感器、压力传感器、流量传感器、扭矩传感器、转速传感器,电涡流位移传感器,液位计,力传感器,以对实验数据实时采集和系统状态实时监测。

9.进一步的,采用labview在上位机(工控机)进行程序的数据采集程序的编写,通过ni opc建立opc client服务器使上位机(工控机)和下位机(plc)进行实时通讯,在labview编写的软件上通过opc 服务器把指令传给plc,然后plc对设备进行控制。所述的plc与变频器和伺服驱动器通过modbus rtu完成数据交换。

10.与现有技术相比,本发明的有益效果在于:本发明提出的测控系统,基于高性能的工控机、数据采集卡和可编程逻辑控制器(plc)实现数据采集和控制的功能,实时监测整个试验台的运行状态、调节系统温度、压力以及电磁阀的开关;历史数据表格查询和图像查

询。将所有的采集、存储、查询、监测和控制集中在一个显示屏上;采用上位机(工控机内置数据采集卡)+下位机(plc)的模式,真正实现采集设备做采集,控制设备做控制,并且通过opc将上下位机实现通讯,极大减少了操作难度,并且能够进行扩展和在开发。

附图说明

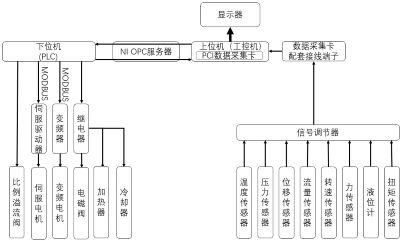

11.图1为本发明的配流副试验台测控系统的总体架构示意图。

12.图2为本发明配流副试验台测控系统操作的基本流程。

具体实施方式

13.为使本发明的目的、技术方案及优点更加清楚明白,以下参照附图对发明进一步详细说明。

14.如图1所示,该系统采用了上位机+下位机的测控方式。通过ni opc sever建立上下位机的通讯方式。

15.所述如图1所示上位机(工控机)内置pci数据采集卡,数据采集卡的高频率采集的优势,抗噪能力强,使实验数据更加准确。传感器采集的配流副试验台的数据输入信号调节器,信号调节器与数据采集卡配套的接线端子相连接,然后将数据存入数据采集卡,然后在工控机用labview编写软件进行读取数据采集卡缓存区的数据,最后在主面板上以数值、波形图和仪表等的形式显示,监测电机的运转状态以及辅助设备的状态等。

16.所述如图1所示,下位机(plc)通过modbus rtu和伺服电机的伺服驱动器和变频器进行通讯plc设定模拟量输出给伺服驱动器和变频器,进而调节伺服电机和变频电机,通过调节电机的转速来调节泵的流量,plc通过模拟量输出控制比例溢流阀开度。从而达到双重调节系统压力的目的,只调节电机转速调节泵的排量来调节系统压力,调压速度太慢;只调节比例溢流阀的开度不调节电机转速,就会造成能量的浪费,双重调节既达到了节能又节省了调节时间;plc通过设定数字量输出给继电器,从而控制电磁阀,加热器,冷却器。

17.如图1所示,通过ni opc sever在pc机上建立opc服务器,用来实时传递数据,将plc的数字量、模拟量输入地址在opc中建立共享变量,然后在labview部署这些共享变量,就可以实现上位机软件中向plc的模拟量、数字量中写入数值,可以控制伺服电机,电磁阀、变频器、比例溢流阀、加热器、冷却器等。

18.具体地,所述测控系统数据采集布置在配流副试验台的温度传感器、流量传感器、位移传感器、压力传感器、流量传感器、转速传感器、扭矩传感器、液位计的输出信号都是标准的0

‑

10v电压信号测控系统的控制部分,plc向伺服驱动器、变频器发送脉冲来控制电机的加减速,通过0

‑

10v标准电压信号或4

‑

20ma电流信号来控制;通过数字量的0和1来控制继电器的开关,进而实现小电流控制大电流。

19.如图2所示,接通电源,设备运行之后,等到软件前面板系统压力,油液温度、稳定后,在软件上选择要做的试验项目,然后设定油液的温度,设定油液温度的时候系统会自动比较给定值与目前系统油液温度相比较,如果温度大于给定温度,启动加热器,如果温度小于给定温度,启动冷却器,给定值和温度传感器温度相同时,系统会自动关闭冷却器和加热器。接下来调节系统压力,如果给定值大于目前的系统压力,plc就会给伺服驱动器加速的命令,同时把给定的值给比例溢流阀。如果给定值小于目前系统压力,plc就会给伺服驱动

器减速,同时把给定的值给比例溢流阀。

20.接下来等到系统的各项数值稳定后,采集和存储按钮同时打开,系统会把采集到的数值写入mysql数据库中,试验完毕后,可以通过软件的历史数据表格查询,查询试验所采集的数据,点击导出数据按钮,会以excel格式导出数据;点击历史数据生成图像按钮,同时还提供把数据还原成采集的原始图像,点击导出图像,系统会把图像以bmp格式导出。

21.综上所述,本发明提出的测控系统基于高性能的数据采集卡,和可编程逻辑控制器(plc),把采集和控制分隔开来,又通过ni opc 使他们联系起来,数据采集卡的采集高速率、抗干扰能力强的采集数据优势,plc的控制优势相结合,使测控系统更加准确和迅速。由于数据量大的问题,系统把数据写入了mysql数据库。试验台的操作更加简单和便利。

22.以上所述仅为本发明的优选实施例,并不用以限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种用于配流副试验台的测控系统,其特征在于:该系统采用上位机+下位机的组合方式,把数据采集和系统控制分隔开来。2.上位机(工控机内置pci数据采集卡)配套接线端,其与配流副试验台通过信号线连接,对于配流副的实验参数进行实时采集,并且对系统的运行参数实时采集进行监控,下位机(plc)通过modbus rtu和伺服电机的伺服驱动器和变频器进行通讯;plc设定模拟量输出给伺服驱动器和变频器,进而调节伺服电机和变频电机,通过调节电机的转速来调节泵的流量;plc通过设定数字量输出给继电器,从而控制电磁阀,加热器,冷却器。3.根据权利要求1所述的一种用于配流副试验台的测控系统,其特征在于:所述的数据采集包括压力传感器,温度传感器,流量传感器,位移传感器,液位计,转速传感器,扭矩传感器,力传感器等,以对实验数据进行采集和系统数据监测。4.根据权利要求1所述的一种用于配流副试验台的测控系统,其特征在于:所述上位机和下位机通过ni opc在pc机上建立opc服务器进行数据传输,进而实现上位机(工控机)把数值写入plc的模拟量和数字量的地址,控制伺服驱动器,变频器,比例溢流阀,继电器等。

技术总结

本发明提供了一种用于配流副试验台的测控系统,该系统采用上位机(工控机内置PCI数据采集卡)+下位机(可编程逻辑控制器PLC)的方式。包括数据采集部分和控制部分,所述的数据采集部分和控制部分用不同的硬件分隔开。数据采集部分采用数据采集卡和其配套的接线端子与试验台的各种传感器通过信号线相连接,对于配流副的实验参数进行实时采集,并且对系统的运行参数实时采集进行监控。所述的控制部分通过可编程逻辑控制器PLC通过MODBUS

技术研发人员:雷莉强 司凡 董文龙 陶勇 刘东炜 莫海峰

受保护的技术使用者:太原科技大学

技术研发日:2021.08.11

技术公布日:2021/11/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1