用于对工件进行表面分析的方法及设备与流程

本发明涉及一种用于对工件进行表面分析的方法和设备,所述工件在加工期间随工具沿着轨迹移动并且在此过程中以离散值的形式检测至少一个运行参数。

背景技术:

1、在计算机控制的带有工具的加工机器中,例如cnc铣床,通常需要分析所制造的工件所达到的表面质量。

2、这通常在工件制造之后传统地以光学方式进行,但这可能复杂且昂贵,例如由于耗时的处理。

3、在出版物ep 3 623 888 a1中展示了一种方法,该方法在工件的cnc制造期间检测所测量的实际工具位置的时间变化过程,分析相对于理想工具位置的偏差并由此推断出表面质量。

技术实现思路

1、本发明的任务是对工件进行准确的表面分析,并且在此过程中自动、可靠和快速地识别由制造过程引起的表面异常,而无需对工件进行目视检查。

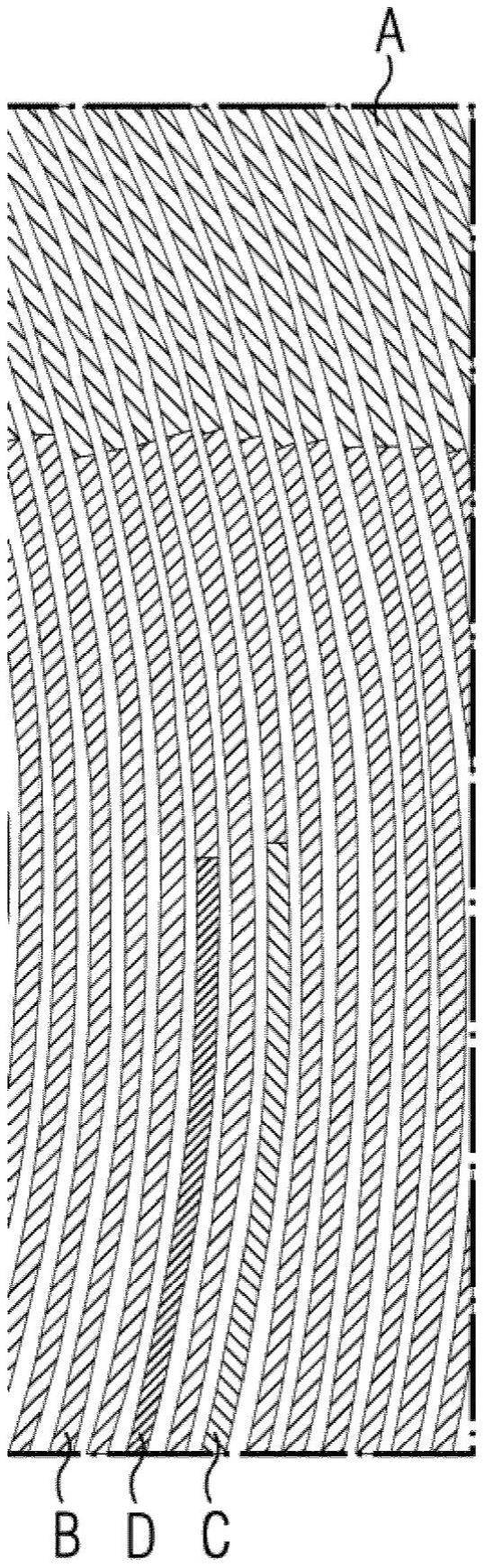

2、本发明的任务通过开头提到的类型的方法解决,其中将所述轨迹细分为第一子部分和至少一个第二子部分,这些子部分具有优选部分平行于彼此的走向,

3、并且将所述至少一个运行参数的离散值沿着所述第一子部分和所述至少一个第二子部分明确地分配给预定的组,

4、然后检查所述第一子部分是否至少部分地与所述至少一个第二子部分邻接,但是不属于所述至少一个第二子部分的组,以及将所述第一子部分归类为工件的表面异常。

5、通过本发明实现的是通过识别表面异常来执行自动、快速和准确的表面分析。

6、替代地,可以模拟所述工件的制造,即可以创建虚拟工件,并且可以在执行物理制造之前虚拟地进行表面分析。由此可以及时识别出问题并对应地校正制造。

7、该方法规定,加工过程由计算机控制的机器例如以电子方式记录,然后基于所述工具的移动曲线和相关联的检测的运行参数执行异常识别。

8、所述第一子部分和所述至少一个第二子部分是由所述轨迹形成的子集。

9、以运行参数值形式存在的数据点反映了例如工具沿着轨迹的移动,其中所述轨迹描述了所检测的数据点的空间或时间序列。

10、换言之,子部分由所述轨迹的走向确定,即由共同形成所述轨迹的运行参数值形式的各个数据点的时间序列确定。子部分是所述轨迹的子集。

11、子部分包含时间上或空间上彼此相继的数据点的序列,而不管它们各自的运行参数值如何。因此,数据点位于子部分内。

12、另一方面,所述组由形成所述轨迹的各个数据点的值确定,并且可以例如通过分配给相应组的阈值来设定。

13、组包括具有运行参数值的数据点,这些运行参数值位于分配给相应组的同一个值范围内,但与向子部分的分配无关。因此,向每个组分配了预定的值范围,数据点又分配给该预定的值范围。

14、本发明将轨迹的数据点分配给组和子部分,然后确定相应组和相应子部分之间的关系,并由此导出如果相应数据点属于不同组(即值彼此偏离的程度超过预定义的极限值)则存在异常。

15、换言之,对于所述轨迹的两个数据点,确定:

16、·数据点的序列是否不是彼此相继的,即分配给了单独的子部分,但仍然具有相应子部分的至少部分平行的走向,以及

17、·数据点的绝对值是否相差至少为一个组的值范围的值。

18、在本发明的一种扩展中规定,检查所述第一子部分是否至少部分地与同一组的至少两个第二子部分邻接,但不属于所述至少两个第二子部分的组,并且将所述第一子部分分类为工件的表面异常。

19、由此可以进一步提高异常识别的可靠性,即例如正确检测的概率。

20、这是通过额外检查子部分是否在空间上直接彼此邻接,即相邻来实现的。

21、在本发明的一种扩展中规定,所述工具具有加工宽度并且在沿轨迹的支持点处检测所述至少一个运行参数,这些沿轨迹的支持点彼此之间具有至多为一半加工宽度的距离。

22、由此实现了该方法的高度准确性。

23、在本发明的一种扩展中规定,沿着所述轨迹从所述至少一个运行参数中确定最小值和最大值,并且从最小值和最大值的差值中确定速度范围,优选彼此邻接的组的值范围位于该速度范围内。

24、由此实现了简单的组定义。

25、在本发明的一种扩展中规定,从所述至少一个运行参数中确定平均值,从该平均值中确定速度范围,优选彼此邻接的组的值范围位于该速度范围内。

26、由此实现了可靠的异常识别。

27、在本发明的一种扩展中规定,将所述至少一个运行参数分配给预定的组重复地执行,并且在此过程中重新设定所述组。

28、由此可以提高该方法的识别率,即例如正确分类的概率。

29、异常应该独立于分组地出现,即与预定值范围的选择无关。

30、在本发明的一种扩展中规定,将线性分布用作组的初始设定的基础,并且将非线性分布应用于组的重新设定,优选地在直接在后的设定中。

31、由此可以进一步提高该方法的识别率。

32、在本发明的一种扩展中规定,检测至少两个运行参数并且将所述至少两个运行参数中的不同运行参数应用于组的重新设定。

33、由此可以进一步提高该方法的识别率。

34、在本发明的一种扩展中规定,所述运行参数是加工速度、工具处的加工温度或机器的电流消耗。

35、由此以简单的方式提供了一个标准,该标准可以用作进一步分析的基础。

36、在本发明的一种扩展中规定,在工件的物理制造之后执行该方法。

37、由此可以在不对工件进行物理检查的情况下分析表面质量。

38、在本发明的一种扩展中规定,在模拟地制造了工件之后通过计算设备执行该方法。因此可以避免在检查期间费时地处理工件。

39、由此可以在物理地制造工件之前分析表面质量。因此还可以有利且简单地执行制造过程的适配。

40、本发明的任务还通过一种用于对工件进行表面分析的计算设备来实现,所述计算设备具有存储器,所述计算设备被设置为在用工具加工工件期间沿着轨迹移动所述工件,并且在此过程中通过至少一个传感器装置检测至少一个运行参数,其特征在于,所述计算设备被设置为执行根据本发明的方法。

技术特征:

1.一种用于对工件(1)进行表面分析的方法,所述工件在加工期间随工具(10)沿着轨迹(20)移动并且在此过程中以离散值(31-33)的形式检测至少一个运行参数(12),

2.根据权利要求1所述的方法,其中检查所述第一子部分(22)是否至少部分地与同一组(b)的至少两个第二子部分(21、23)邻接,但不属于所述至少两个第二子部分的组(b),并且将所述第一子部分(22)分类为所述工件(10)的表面异常。

3.根据前述权利要求中任一项所述的方法,其中所述工具(10)具有加工宽度(11)并且在沿所述轨迹(20)的支持点处检测所述至少一个运行参数(12),沿所述轨迹(20)的所述支持点彼此之间具有至多为一半加工宽度(11)的距离。

4.根据前述权利要求中任一项所述的方法,其中沿所述轨迹(20)从所述至少一个运行参数(12)中确定最小值和最大值,并且从最小值和最大值的差值中确定速度范围,优选彼此邻接的组(a-d)的值范围位于所述速度范围内。

5.根据前述权利要求中任一项所述的方法,其中从所述至少一个运行参数(12)中确定平均值,从所述平均值中确定速度范围,优选彼此邻接的组(a-d)的值范围位于所述速度范围内。

6.根据前述权利要求中任一项所述的方法,其中将所述至少一个运行参数(12)分配给预定的组(a-d)重复地执行,并且在此过程中重新设定所述组。

7.根据权利要求6所述的方法,其中将线性分布用作所述组(a-d)的初始设定的基础,并且将非线性分布应用于所述组(a-d)的重新设定,优选地在直接在后的设定中。

8.根据权利要求5或6所述的方法,其中检测至少两个运行参数(12)并且将所述至少两个运行参数(12)中的不同运行参数应用于所述组(a-d)的重新设定。

9.根据前述权利要求中任一项所述的方法,其中所述运行参数(12)是加工速度、工具(10)处的加工温度或机器的电流消耗。

10.根据前述权利要求中任一项所述的方法,其中在所述工件(10)的物理制造之后执行该方法。

11.根据前述权利要求中任一项所述的方法,其中在模拟地制造了所述工件(10)之后通过计算设备执行该方法。

12.一种用于对工件(1)进行表面分析的计算设备,具有存储器,所述计算设备被设置为在用工具(10)加工工件(1)期间沿着轨迹(20)移动所述工件(1),并且在此过程中通过至少一个传感器装置检测至少一个运行参数(12),其特征在于,所述计算设备被设置为执行根据前述权利要求所述的方法。

技术总结

用于对工件进行表面分析的方法,所述工件在加工期间随工具沿着轨迹移动并且在此过程中以离散值的形式检测至少一个运行参数,其中将所述轨迹细分为第一子部分和至少一个第二子部分,这些子部分具有平行于彼此的走向,并且将所述至少一个运行参数的离散值沿着所述第一子部分和所述至少一个第二子部分明确地分配给预定的组,然后检查所述第一子部分是否至少部分地与所述至少一个第二子部分邻接,但是不属于所述至少一个第二子部分的组,以及将所述第一子部分归类为所述工件的表面异常。

技术研发人员:R·卡洛利

受保护的技术使用者:西门子股份公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!