基于运动控制系统架构的电机及其传动机构故障预测系统的制作方法

1.本发明涉及电机故障预测技术领域,特别涉及一种基于运动控制系统架构的电机及其传动机构故障预测系统。

背景技术:

2.电机及其传动机构的故障状态可以通过对电机运行过程中的电流、加速度等数据分析进行预测。在基于网络的多轴电机控制系统中,可以通过网络搜集数据并进行分析。专利cn112434879a提出一种方法,采用高级的服务器通过网络搜集电机运行过程中的数据并对历史数据进行存储,然后经过故障模型分析后得到电机故障状态。在运动控制系统中采用的总线通常是ethercat、profinet等实时高速总线,此类总线上传输两类数据,一类是时间关键数据,一类是非时间关键数据。时间关键数据要求在确定的时间内完成数据传输,非时间关键数据是一种非确定时间的数据传输。电机控制中电流、位置等数据的采样时间通常低于125us,运行过程中在时间域上会持续产生大量数据,通常方法是将这些数据存储起来,然后通过非时间关键数据的通讯方式将数据传输到服务器上进行分析。存储这些数据需要增加存储空间,增加了电机控制器成本,此外由于采用非时间关键数据的通讯方式,因此无法实现多轴数据的时间同步高速实时传输。

技术实现要素:

3.本发明提供了一种基于运动控制系统架构的电机及其传动机构故障预测系统,其优点是采用运动控制系统中的高速实时总线架构实现,基于原有的电机控制器和运动控制总线网络架构,不需要增加电机控制器的存储成本,实现各电机轴的特征数据和预测结果的实时同步传输,实现电机及其传动机构故障预测。

4.本发明的上述目的是通过以下技术方案实现的,一种基于运动控制系统架构的电机及其传动机构故障预测系统,其特征在于,包括主站、至少两个子站以及云端服务器,所述主站为运动控制器,其中一个子站为边缘计算模块,其余子站为电机控制器,电机控制器控制电机及其传动机构的运动并接收电机上位置编码器的反馈信号,电机控制器检测电机上的电流信号,所述主站和子站之间通过高速运动控制总线连接,所述边缘计算模块作为子站与主站连接,并通过信息技术通道与云端服务器通信连接;所述电机故障预测系统的故障预测方法是:步骤一,电机控制器运行过程中通过本身的电流传感器和位置编码器检测进行电流和位置的数据采样;步骤二,电机控制器对采样的电流和位置数据实时进行预处理分析,在频率域上提取特征,降低数据维度和数据量;步骤三,运动控制器主站读取电机控制器子站预处理后的特征数据并将特征传送到边缘计算模块子站上;步骤四,边缘计算模块子站对各个轴的特征数据进行故障分析和结果预测;

步骤五,运动控制器主站实时读取边缘模块子站的故障预测结果并传送到电机控制器子站上;步骤六,电机控制器根据故障预测结果进行电机和传动结构的保护;步骤七,边缘计算模块子站将故障预测结果传输至云端服务器,云端服务器的分析结果及其他控制参数通过边缘计算子站及运动控制器主站传输到电机控制器。

5.进一步的,电机及其传动系统中的其余传感器也与所述边缘计算模块子站连接。

6.进一步的,边缘计算模块子站接收运动控制系统传输的实时数据,同时接收电机及其传动系统中其它传感器的数据。

7.进一步的,所述信息技术通道为tcp/ip通信网络或4g/5g通信网路。

8.综上所述,本发明的有益效果是:采用运动控制系统中的高速实时总线架构实现,基于原有的电机控制器和网络架构,不需要增加电机控制器的存储成本,实现电机及其传动机构故障预测。

附图说明

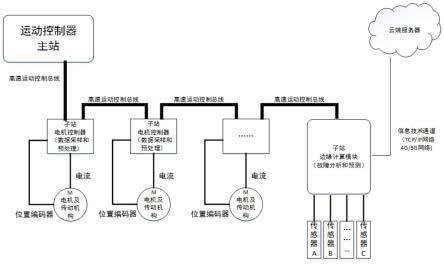

9.图1是本发明的整体结构示意图。

具体实施方式

10.下面结合附图详细说明本发明的具体实施方式。

11.实施例:参考图1,一种基于运动控制系统架构的电机及其传动机构故障预测系统,其特征在于,包括主站、至少两个子站以及云端服务器,所述主站为运动控制器,其中一个子站为边缘计算模块,其余子站为电机控制器,电机控制器控制电机及其传动机构的运动并接收电机上位置编码器的反馈信号,电机控制器检测电机上的电流信号,所述主站和子站之间通过高速运动控制总线连接,所述边缘计算模块作为子站与主站连接,并通过信息技术通道与云端服务器通信连接。所述信息技术通道为tcp/ip通信网络或4g/5g通信网路。边缘计算模块子站接收运动控制系统传输的实时数据,同时接收电机及其传动系统中其它传感器的数据。

12.电机及其传动系统中的其余传感器也与所述边缘计算模块子站连接。

13.所述电机故障预测系统的故障预测方法是:步骤一,电机控制器运行过程中通过本身的电流传感器和位置编码器检测进行电流和位置的数据采样;步骤二,电机控制器对采样的电流和位置数据实时进行预处理分析,在频率域上提取特征,降低数据维度和数据量;步骤三,运动控制器主站读取电机控制器子站预处理后的特征数据并将特征传送到边缘计算模块子站上;步骤四,边缘计算模块子站对各个轴的特征数据进行故障分析和结果预测;步骤五,运动控制器主站实时读取边缘模块子站的故障预测结果并传送到电机控制器子站上;步骤六,电机控制器根据故障预测结果进行电机和传动结构的保护;步骤七,边缘计算模块子站将故障预测结果传输至云端服务器,在云端服务器上

可进一步做大数据分析,云端服务器的分析结果及其他控制参数通过边缘计算子站及运动控制器主站传输到电机控制器;边缘计算模块子站将电机及其传动系统中的其余传感器的数据通过过信息技术通道将数据传输到云端服务器,在云端服务器上可进一步做大数据分析。

14.本发明基于运动控制系统高速总线网络架构,加入了支持运动控制系统子站的边缘计算单元,该单元做为子站连接到运动控制系统中,同时通过信息技术通道连接到云端服务器。本发明为了不增加存储空间,在电机控制器中对于采样的电流、位置数据首先进行预处理,从时间域转换到频率域上,对数据进行特征筛选,减少数据的数量和维度,然后将预处理后的数据传输通过运动控制总线传输给边缘计算单元。为了高速实时同步传输数据并进行故障分析预测,本发明在系统中加入了支持运动控制系统子站的边缘计算单元,该边缘单元与电机控制器在同一总线网络中作为子站接受时间关键数据。各个轴的电机控制器将采集的数据预处理后同步实时传输到边缘计算单元,边缘计算单元对接收到的特征进行分析及故障预测后,将预测的故障状态同步实时传输到各个电机控制器。边缘计算单元做电机故障预测的同时收集系统中其它传感器信息,通过信息技术通道传输到云端服务器。云端服务器通过边缘计算单元与运动控制系统交互。本发明采用运动控制系统中的高速实时总线架构实现,基于原有的电机控制器和运动控制总线网络架构,不需要增加电机控制器的存储成本,实现各电机轴的特征数据和预测结果的实时同步传输。

15.以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

技术特征:

1.一种基于运动控制系统架构的电机及其传动机构故障预测系统,其特征在于,包括主站、至少两个子站以及云端服务器,所述主站为运动控制器,其中一个子站为边缘计算模块,其余子站为电机控制器,电机控制器控制电机及其传动机构的运动并接收电机上位置编码器的反馈信号,电机控制器检测电机上的电流信号,所述主站和子站之间通过高速运动控制总线连接,所述边缘计算模块作为子站与主站连接,并通过信息技术通道与云端服务器通信连接;所述电机故障预测系统的故障预测方法是:步骤一,电机控制器运行过程中通过本身的电流传感器和位置编码器检测进行电流和位置的数据采样;步骤二,电机控制器对采样的电流和位置数据实时进行预处理分析,在频率域上提取特征,降低数据维度和数据量;步骤三,运动控制器主站读取电机控制器子站预处理后的特征数据并将特征传送到边缘计算模块子站上;步骤四,边缘计算模块子站对各个轴的特征数据进行故障分析和结果预测;步骤五,运动控制器主站实时读取边缘模块子站的故障预测结果并传送到电机控制器子站上;步骤六,电机控制器根据故障预测结果进行电机和传动结构的保护;步骤七,边缘计算模块子站将故障预测结果传输至云端服务器,云端服务器的分析结果及其他控制参数通过边缘计算子站及运动控制器主站传输到电机控制器。2.根据权利要求1所述的基于运动控制系统架构的电机及其传动机构故障预测系统,其特征在于,电机及其传动系统中的其余传感器也与所述边缘计算模块子站连接。3.根据权利要求2所述的基于运动控制系统架构的电机及其传动机构故障预测系统,其特征在于,边缘计算模块子站接收运动控制系统传输的实时数据,同时接收电机及其传动系统中其它传感器的数据。4.根据权利要求1所述的基于运动控制系统架构的电机及其传动机构故障预测系统,其特征在于,所述信息技术通道为tcp/ip通信网络或4g/5g通信网路。

技术总结

本发明公开了一种基于运动控制系统架构的电机及其传动机构故障预测系统,包括主站、至少两个子站以及云端服务器,所述主站为运动控制器,其中一个子站为边缘计算模块,其余子站为电机控制器,电机控制器控制电机及其传动机构的运动并接收电机上位置编码器的反馈信号、检测电机上的电流信号。所述主站和子站之间通过高速运动控制总线连接,所述边缘计算模块做为子站与主站连接,同时通过信息技术通道与云端服务器通信连接。本发明采用运动控制系统中的高速实时总线架构实现,基于原有的电机控制器和运动控制总线网络架构,不需要增加电机控制器的存储成本,实现各电机轴的特征数据和预测结果的实时同步传输,实现电机及其传动机构故障预测。机构故障预测。机构故障预测。

技术研发人员:李军良

受保护的技术使用者:南京埃斯顿自动化股份有限公司

技术研发日:2022.06.02

技术公布日:2022/8/19

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1