一种故障预测方法、装置、设备及可读存储介质与流程

本发明属于智能制造,具体涉及一种基于智能制造过程数据的故障预测方法、装置、计算机设备及计算机可读存储介质。

背景技术:

1、随着智能制造和工业互联网的迅速发展,对于制造设备的可靠性提出了更高的要求。借助计算机技术可以辅助人们对设备故障进行监测,减少因为设备故障而导致停产的风险。

2、现有的故障预测方法中,首先,考虑的故障因素是往往是单方面,例如,在设备的温度大于阈值时即报警提醒,认为可能发生故障,这就导致故障预测的准确性低。其次,没有充分的考虑误判的后果,一味的追求零故障,在达到预警阈值时就会使设备停止工作,出现误判(将设备正常误判为故障)时,需要停产进行检查确认,同样也会降低制造效率,带来巨大损失。

技术实现思路

1、为了解决上述技术问题,本发明提供一种基于智能制造过程数据的故障预测方法、装置、计算机设备以及计算机可读存储介质。

2、第一方面

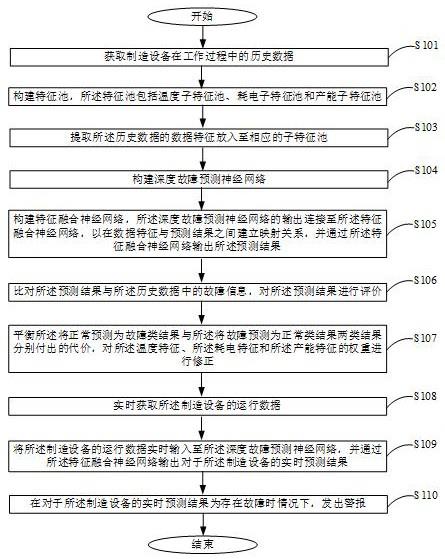

3、本发明提供一种基于智能制造过程数据的故障预测方法,包括:

4、s101:获取制造设备在工作过程中的历史数据,其中,历史数据包括故障信息、温度数据、耗电数据和产能数据;

5、s102:构建特征池,特征池包括温度子特征池、耗电子特征池和产能子特征池;

6、s103:提取历史数据的数据特征放入至相应的子特征池,其中,数据特征包括温度特征、耗电特征和产能特征;

7、s104:构建深度故障预测神经网络,其中,深度故障预测神经网络包括温度神经网络、耗电神经网络和产能神经网络,温度子特征池连接温度神经网络,耗电子特征池连接耗电神经网络,产能子特征池连接产能神经网络;

8、s105:构建特征融合神经网络,深度故障预测神经网络的输出连接至特征融合神经网络,以在数据特征与预测结果之间建立映射关系,并通过特征融合神经网络输出预测结果,其中,温度特征、耗电特征和产能特征在特征融合过程中具有相应的权重,权重用于表征相应的特征对于预测结果的贡献率;

9、s106:比对预测结果与历史数据中的故障信息,对预测结果进行评价,其中,对预测结果的评价结果包括:将正常预测为故障类结果、将故障预测为正常类结果、将正常预测为正常类结果、将故障预测为故障类结果;

10、s107:平衡将正常预测为故障类结果与将故障预测为正常类结果两类结果分别付出的代价,对温度特征、耗电特征和产能特征的权重进行修正;

11、s108:实时获取制造设备的运行数据;

12、s109:将制造设备的运行数据实时输入至深度故障预测神经网络,并通过特征融合神经网络输出对于制造设备的实时预测结果;

13、s110:在对于制造设备的实时预测结果为存在故障时情况下,发出警报。

14、第二方面

15、本发明提供一种基于智能制造过程数据的故障预测装置,包括:

16、第一获取模块,用于获取制造设备在工作过程中的历史数据,其中,历史数据包括故障信息、温度数据、耗电数据和产能数据;

17、第一构建模块,用于构建特征池,特征池包括温度子特征池、耗电子特征池和产能子特征池;

18、提取模块,用于提取历史数据的数据特征放入至相应的子特征池,其中,数据特征包括温度特征、耗电特征和产能特征;

19、第二构建模块,用于构建深度故障预测神经网络,其中,深度故障预测神经网络包括产能神经网络温度神经网络、耗电神经网络和产能神经网络,温度子特征池连接温度神经网络,耗电子特征池连接耗电神经网络,产能子特征池连接产能神经网络;

20、第三构建模块,用于构建特征融合神经网络,深度故障预测神经网络的输出连接至特征融合神经网络,以在数据特征与预测结果之间建立映射关系,并通过特征融合神经网络输出预测结果,其中,温度特征、耗电特征和产能特征在特征融合过程中具有相应的权重,权重用于表征相应的特征对于预测结果的贡献率;

21、比对模块,用于比对预测信息与历史数据中的故障信息,对预测结果进行评价,其中,对预测结果的评价结果包括:将正常预测为故障类结果、将故障预测为正常类结果、将正常预测为正常类结果、将故障预测为故障类结果;

22、修正模块,用于平衡将正常预测为故障类结果与将故障预测为正常类结果两类结果分别付出的代价,对温度特征、耗电特征和产能特征的权重进行修正;

23、第二获取模块,用于实时获取制造设备的运行数据;

24、输出模块,用于将制造设备的运行数据实时输入至深度故障预测神经网络,并通过特征融合神经网络输出对于制造设备的实时预测结果;

25、警报模块,用于在对于制造设备的实时预测结果为存在故障时情况下,发出警报。

26、第三方面

27、本发明提供一种计算机设备,包括存储器、处理器以及存储在存储器上并可在处理器上运行的计算机程序,其特征在于,处理器执行计算机程序时实现如第一方面的基于智能制造过程数据的故障预测方法。

28、第四方面

29、本发明提供一种计算机可读存储介质,其上存储有计算机程序,其特征在于,该程序被处理器执行时实现如第一方面的基于智能制造过程数据的故障预测方法。

30、与现有技术相比,本发明至少具有以下有益效果:

31、1、在本发明中,充分考虑设备故障的多元影响因素,包括温度、耗电和产能,通过温度神经网络、耗电神经网络和产能神经网络分别考量温度特征、耗电特征和产能特征,之后运用特征融合神经网络将三者综合在一起,以判断设备是否出现故障,大大提升了故障预测的准确性。

32、2、在本发明中,平衡将正常预测为故障类结果与将故障预测为正常类结果两类结果分别付出的代价,综合考虑设备故障时的停产维修的损失与设备误判时停产检查的损失,对温度特征、耗电特征和产能特征的权重进行修正,对故障警报与生产产能进行有效的平衡,提高制造效率。

33、

技术特征:

1.一种基于智能制造过程数据的故障预测方法,其特征在于,包括:

2.根据权利要求1所述的基于智能制造过程数据的故障预测方法,其特征在于,s101具体包括:

3.根据权利要求1所述的基于智能制造过程数据的故障预测方法,其特征在于,所述深度故障预测神经网络由多层故障预测神经网络进行叠加构成,上一层故障预测神经网络的结果作为下一层故障预测神经网络的输入,最后一层故障预测神经网络的结果作为所述深度故障预测神经网络的输出,并与所述特征融合神经网络连接。

4.根据权利要求1所述的基于智能制造过程数据的故障预测方法,其特在于,所述深度故障预测神经网络包括:输入层、特征映射层、卷积复合层和池化层;

5.根据权利要求1所述的基于智能制造过程数据的故障预测方法,其特征在于,所述s105具体包括:

6.根据权利要求1所述的基于智能制造过程数据的故障预测方法,其特征在于,所述s107具体包括:

7.根据权利要求6所述的基于智能制造过程数据的故障预测方法,其特征在于,所述将正常预测为故障类结果付出的代价和所述将故障预测为正常类结果的代价可通过损失金额或者停工时间进行量化。

8.一种基于智能制造过程数据的故障预测装置,其特征在于,包括:

9.一种计算机设备,包括存储器、处理器以及存储在所述存储器上并可在所述处理器上运行的计算机程序,其特征在于,所述处理器执行所述计算机程序时实现如权利要求1至7中任一项所述的基于智能制造过程数据的故障预测方法。

10.一种计算机可读存储介质,其上存储有计算机程序,其特征在于,该程序被处理器执行时实现如权利要求1至7中任一项所述的基于智能制造过程数据的故障预测方法。

技术总结

本发明公开了一种故障预测方法、装置、设备及可读存储介质,属于智能制造领域。其中方法包括:获取制造设备在工作过程中的历史数据;构建特征池;提取历史数据的数据特征放入至相应的子特征池;构建深度故障预测神经网络;构建特征融合神经网络,深度故障预测神经网络的输出连接至特征融合神经网络;比对预测结果与历史数据中的故障信息,对预测结果进行评价;平衡将正常预测为故障类结果与将故障预测为正常类结果两类结果分别付出的代价,对温度特征、耗电特征和产能特征的权重进行修正;实时获取制造设备的运行数据;将制造设备的运行数据实时输入至神经网络,输出实时预测结果;在预测结果为存在故障时情况下,发出警报。

技术研发人员:张文斌,许敬宇,张景辉,张璟博

受保护的技术使用者:深圳英博达智能科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!