一种炭素回转窑煅烧控制方法与流程

本发明涉及一种控制方法,尤其涉及一种冶金的炭素回转窑煅烧过程中的控制方法。

背景技术:

1、回转窑是冶金领域广泛应用的煅烧设备,在炭素、水泥、氧化铝、耐火材料等有广泛的应用,但由于回转窑具有多变量耦合性、非线性、大滞后和喂料的不稳定特征,一直以来回转窑的控制很难实现自动化,这给操作人员带来了较大的工作强度,且熟料质量提升也很困难。

2、基于目前回转窑存在的问题,研发一种回转窑的自动控制方法,尤其适合炭素回转窑煅烧过程自动控制方法是领域中急需解决的关键问题。

3、专利号为cn202111652990.3公布了一种基于物联网的焚烧回转窑智能控制方法及其系统,该控制系统基于卷积神经网络原理,采集回转窑窑头、窑身、窑尾三部分温度,通过回转窑特性矩阵并结合历史数据得出回转窑启动温度,该方法不足在于没有对外部扰动进行控制。公开号cn110376981a公布了一种水泥回转窑烧成过程二次优化控制方法,通过采集输入输出数据建立过程模型,然后将过程状态变化和输出追踪误差组合为新的过程状态量,进一步以此建立新的过程模型,最后以二次目标函数来设计控制器,设计出最优更新律。该方法的不足之处在于仅考虑了喷煤量,没有考虑窑转速、下料量等其他影响烧结温度的参数带来的扰动给控制系统带来的误差情况。

技术实现思路

1、为了解决上述技术问题本发明提供一种炭素回转窑煅烧控制方法,目的是通过pid控制实现对回转窑尾下料量、窑头燃烧器喷油量、煅烧带温度和冷却窑冷却水量进行控制,使回转窑煅烧过程中提高自动化程度,提高熟料产品质量,减轻了操作员人劳动强度。

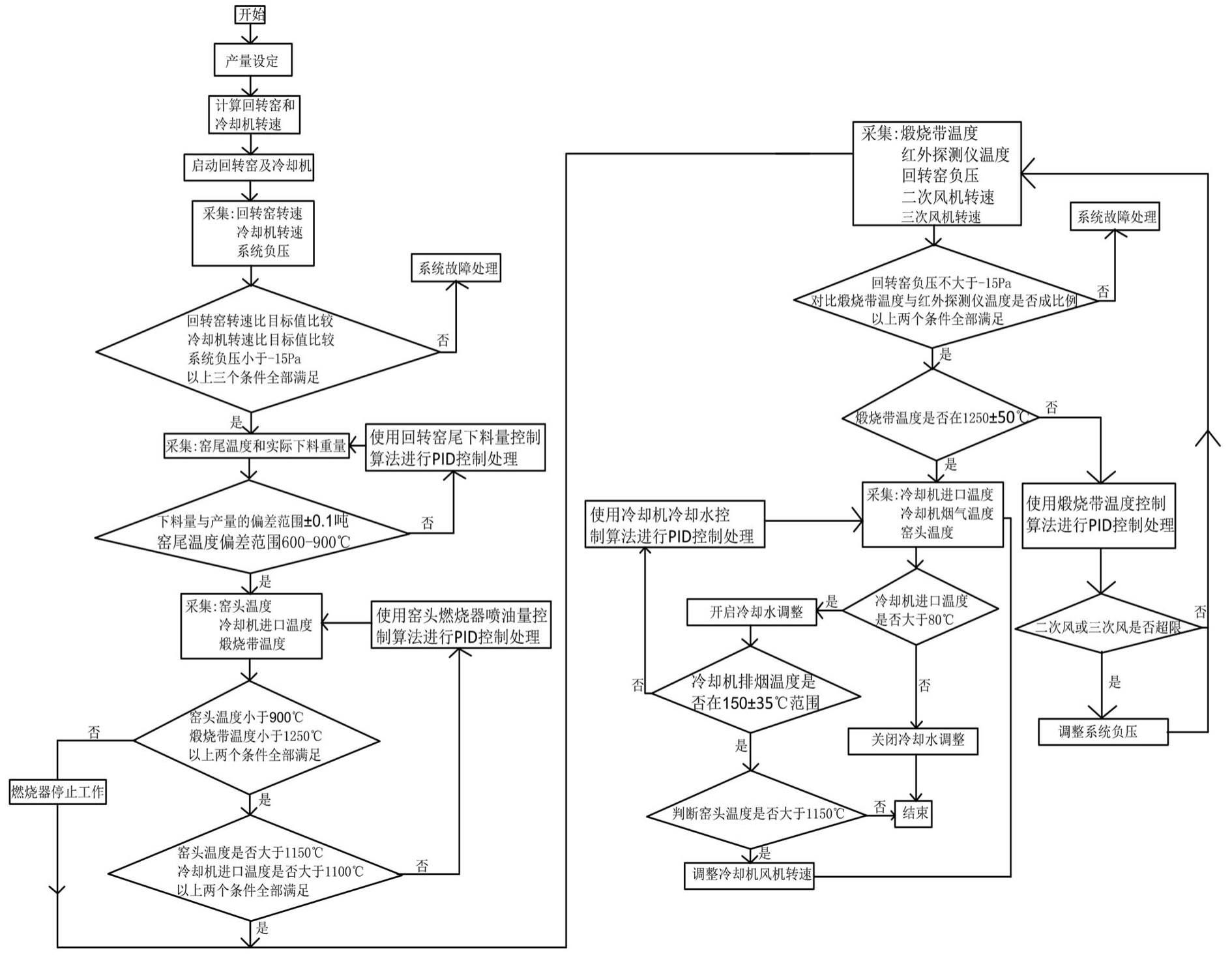

2、为达上述目的本发明一种炭素回转窑煅烧控制方法,包括下述步骤:a、根据产量计算回转窑及冷却机转速的目标值,启动回转窑及冷却机;b、当回转窑及冷却机的转数和系统负压达到目标值时,采集窑尾温度和下料量;c、当窑尾温度和下料量在偏差的范围内,则采集窑头温度、冷却机进口温度和煅烧带温度,d、如果窑头温度小于900℃和煅烧带温度小于1250℃时,再判断窑头温度是否大于1150℃和冷却机进口温度是否大于1100℃;e、窑头温度和冷却机进口温度满足要求时再采集煅烧带温度、红外探测仪温度、回转窑负压、二次风机转速和三次风机转速,判断回转窑负压和煅烧带温度与红外探测仪温度是否成比例;f、回转窑负压和煅烧带温度与红外探测仪温度成比例符合要求时,煅烧带温度在1200±50℃范围内,采集冷却机进口温度、冷却机烟气温度和窑头温度;g、冷却机进口温度大于80℃时,开始冷却水调整控制,如果冷却机排烟温度在150±35℃范围内,

3、判断窑头温度,窑头温度不大于1150℃,则正常运行。

4、所述的步骤b中,当回转窑转数、冷却机转数和系统负压三个条件中有任一个不符合要求时,进行系统故障处理;系统负压小于-15pa时为正常。

5、所述的步骤c中窑尾温度在偏差600-900℃范围内,下料量与产量设定值偏差范围在±0.1吨时,为正常;如果窑尾温度和下料量不在正常偏差范围内则使用回转窑尾下料量控制算法进行pid控制处理后再采集窑尾温度和下料量;公式为:

6、

7、其中u1(t):皮带秤转速;kp11:重量值的比例系数,取值范围0.4-1.5;ti11:重量值的积分时间,取值范围10-60(s);td11:重量值的微分时间,取值范围0-60(s);kp12:窑尾温度的比例系数,取值范围0.1-0.7;ti12:窑尾温度的积分时间,取值范围10-60(s);td12:窑尾温度的微分时间,取值范围0-80(s);e11(t):重量设定值与实际输出值的偏差函数;e12(t):窑尾温度设定值与实际输出值偏差函数。

8、所述的步骤d窑头温度大于900℃和/或煅烧带温度大于1250℃时,则燃烧器停止工作,进行步骤e。

9、所述的步骤d中窑头温度小于1150℃和/或冷却机进口温度小于1100℃时,则进行窑头燃烧器喷油量控制算法进行pid控制处理调整后再采集窑头温度、冷却机进口温度和煅烧带温度,公式为:

10、

11、其中:u2(t):燃料调节器开度控制值;kp21:窑头温度的比例系数,取值范围0.2-1.6;ti21:窑头温度的积分时间,取值范围120-400(s);td21:窑头温度的微分时间,取值范围5-120(s);kp22:冷却机进口温度的比例系数,取值范围0-0.8;ti22:冷却机进口温度的积分时间,取值范围80-240(s);td22:冷却机进口温度的微分时间,取值范围0-100(s);e21(t):窑头温度设定值与实际输温度的偏差函数;e22(t):冷却机进口温度设定值与实际输出值偏差函数。

12、所述的步骤e中回转窑负压大于>-15pa和/或煅烧带温度与红外探测仪温度不成比例时,进行系统故障处理。

13、所述的步骤f中回转窑负压和煅烧带温度与红外探测仪温度成比例符合要求时,但煅烧带温度不是在1200±50℃范围内,则对煅烧带温度控制算法进行pid控制处理调整,煅烧带温度控制调节后判断二次风或三次风是否超限,二次风或三次风超限则调整系统负压后再进行步骤e,二次风或三次风没能超限则再进行步骤e;

14、煅烧带温度控制控制算法进行pid控制处理公式如下:

15、

16、其中:u3(t):二次风机和三次风机变频器调节器输出信号;kp3:煅烧带温度的比例系数,取值范围0.4-1.8;ti3:煅烧带温度的积分时间,取值范围100-600(s);td3:煅烧带温度的微分时间,取值范围0-150(s);δu3:煅烧带温度相邻值的差;e3(t):煅烧带温度与实际输出值偏差函数。

17、所述的步骤g中冷却机进口温度小于80℃时,关闭冷却水调整。

18、所述的步骤g中冷却机排烟温度不在150±35℃范围内,使用冷却机冷却水控制算法进行pid控制后,再进行采集冷却机进口温度、冷却机烟气温度和窑头温度;判断窑头温度,窑头温度大于1150℃,则调整冷却机风机转速,再采集冷却机进口温度、冷却机烟气温度和窑头温度。

19、所述的冷却窑冷却水控制算法进行pid控制公式为:

20、

21、其中:u4(t):冷却水调节器输出信号;kp4:冷却机烟气温度的比例系数,取值范围0.4-1.8;ti4:冷却机烟气温度的积分时间,取值范围100-600(s);td4:冷却机烟气温度的微分时间,取值范围0-150(s);δu4:冷却机烟气温度相邻值的差;e4(t):冷却机烟气温度与实际输出值偏差函数。

22、本发明的优点效果:本发明控制方法使整个煅烧过程控制具有层次化、自动化、有序化。本发明提高了煅烧过程自动化程度,同时提高了熟料产品质量,减轻了操作员人劳动强度,增加了企业的效益。

技术特征:

1.一种炭素回转窑煅烧控制方法,其特征在于包括下述步骤:a、根据产量计算回转窑及冷却机转速的目标值,启动回转窑及冷却机;b、当回转窑及冷却机的转数和系统负压达到目标值时,采集窑尾温度和下料量;c、当窑尾温度和下料量在偏差的范围内,则采集窑头温度、冷却机进口温度和煅烧带温度,d、如果窑头温度小于900℃和煅烧带温度小于1250℃时,再判断窑头温度是否大于1150℃和冷却机进口温度是否大于1100℃;e、窑头温度和冷却机进口温度满足要求时再采集煅烧带温度、红外探测仪温度、回转窑负压、二次风机转速和三次风机转速,判断回转窑负压和煅烧带温度与红外探测仪温度是否成比例;f、回转窑负压和煅烧带温度与红外探测仪温度成比例符合要求时,煅烧带温度在1200±50℃范围内,采集冷却机进口温度、冷却机烟气温度和窑头温度;g、冷却机进口温度大于80℃时,开始冷却水调整控制,如果冷却机排烟温度在150±35℃范围内,判断窑头温度,窑头温度不大于1150℃,则正常运行。

2.根据权利要求1所述的一种炭素回转窑煅烧控制方法,其特征在于步骤b中,当回转窑转数、冷却机转数和系统负压三个条件中有任一个不符合要求时,进行系统故障处理;系统负压小于-15pa时为正常。

3.根据权利要求1所述的一种炭素回转窑煅烧控制方法,其特征在于步骤c中窑尾温度在偏差600-900℃范围内,下料量与产量设定值偏差范围在±0.1吨时,为正常;如果窑尾温度和下料量不在正常偏差范围内则使用回转窑尾下料量控制算法进行pid控制处理后再采集窑尾温度和下料量;公式为:

4.根据权利要求1所述的一种炭素回转窑煅烧控制方法,其特征在于步骤d窑头温度大于900℃和/或煅烧带温度大于1250℃时,则燃烧器停止工作,进行步骤e。

5.根据权利要求1所述的一种炭素回转窑煅烧控制方法,其特征在于步骤d中窑头温度小于1150℃和/或冷却机进口温度小于1100℃时,则进行窑头燃烧器喷油量控制算法进行pid控制处理调整后再采集窑头温度、冷却机进口温度和煅烧带温度,公式为:

6.根据权利要求1所述的一种炭素回转窑煅烧控制方法,其特征在于步骤e中回转窑负压大于>-15pa和/或煅烧带温度与红外探测仪温度不成比例时,进行系统故障处理。

7.根据权利要求1所述的一种炭素回转窑煅烧控制方法,其特征在于步骤f中回转窑负压和煅烧带温度与红外探测仪温度成比例符合要求时,但煅烧带温度不是在1200±50℃范围内,则对煅烧带温度控制算法进行pid控制处理调整,煅烧带温度控制调节后判断二次风或三次风是否超限,二次风或三次风超限则调整系统负压后再进行步骤e,二次风或三次风没能超限则再进行步骤e;

8.根据权利要求1所述的一种炭素回转窑煅烧控制方法,其特征在于步骤g中冷却机进口温度小于80℃时,关闭冷却水调整。

9.根据权利要求1所述的一种炭素回转窑煅烧控制方法,其特征在于步骤g中冷却机排烟温度不在150±35℃范围内,使用冷却机冷却水控制算法进行pid控制后,再进行采集冷却机进口温度、冷却机烟气温度和窑头温度;判断窑头温度,窑头温度大于1150℃,则调整冷却机风机转速,再采集冷却机进口温度、冷却机烟气温度和窑头温度。

10.根据权利要求9所述的一种炭素回转窑煅烧控制方法,其特征在于冷却机冷却水控制算法进行pid控制公式为:

技术总结

本发明涉及一种炭素回转窑煅烧过程中的控制方法。包括下述步骤:a、启动回转窑及冷却机;b、采集窑尾温度和下料量;c、采集窑头温度、冷却机进口温度和煅烧带温度,d、如果窑头温度小于900℃和煅烧带温度小于1250℃时,再判断窑头温度是否大于1150℃和冷却机进口温度是否大于1100℃;e、采集煅烧带温度、红外探测仪温度、回转窑负压、二次风机转速和三次风机转速,判断回转窑负压和煅烧带温度与红外探测仪温度是否成比例;f、采集冷却机进口温度、冷却机烟气温度和窑头温度。本发明提高了煅烧过程自动化程度,同时提高了熟料产品质量,减轻了操作员人劳动强度,增加了企业的效益。

技术研发人员:施德刚,丁宏伟,王金龙,矫峰,赵艳,刘宝廷

受保护的技术使用者:沈阳创联工业技术有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!