一种针对工厂异常的根因预警方法和装置与流程

本发明涉及智慧工厂领域,尤其涉及一种针对工厂异常的根因预警方法和装置。

背景技术:

1、智慧工厂是信息化发展的新阶段,其在数字化工厂的基础上,利用物联网技术和设备监控技术,加强信息管理和服务。其功能主要包括但不限于:掌握产销流程、对生产过程进行监控、减少生产线上人工的介入程度、采集生产线的数据等,以达到合理编排生产计划好控制生产进度的目的。

2、因此,在生产过程中,通常需要通过传感器等手段来采集生产线各环节的生产数据,然后通过人工的方式来对生产数据进行监测(或设置简单的传感数据预警阈值),因此无法智能地分析异常发生的原因并定位故障根,还是较为依赖生产人员的经验,这就导致需要花费大量的人力、物力和时间进行排查,且其准确性较低,生产效率也会受到影响,产能难以得到有效的提升。

技术实现思路

1、本发明提供了一种针对工厂异常的根因预警方法、装置、终端设备和计算机可读存储介质,以解决如何提高根因分析的准确性的技术问题。

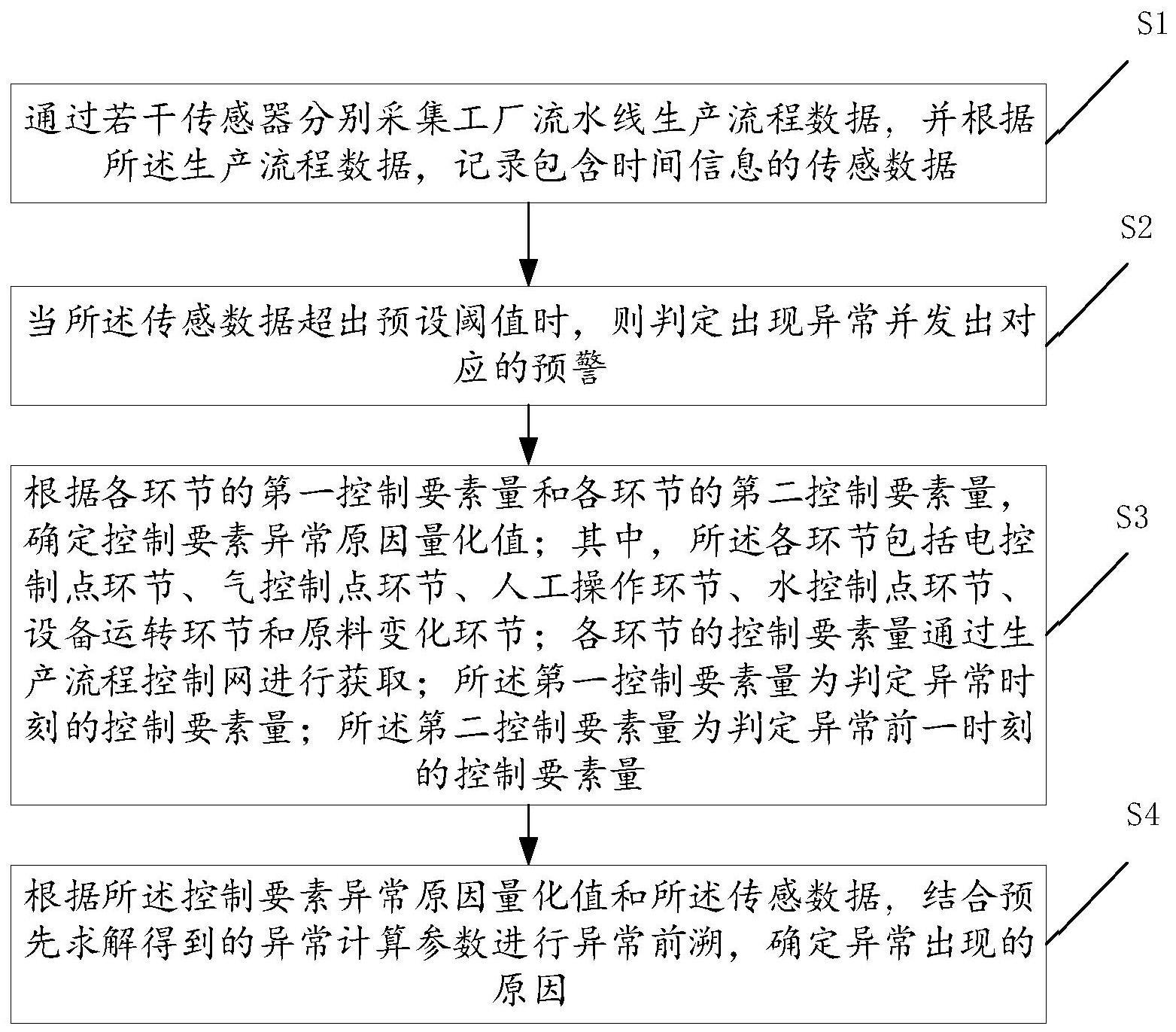

2、为了解决上述技术问题,本发明实施例提供了一种针对工厂异常的根因预警方法,包括:

3、通过若干传感器分别采集工厂流水线生产流程数据,并根据所述生产流程数据,记录包含时间信息的传感数据;

4、当所述传感数据超出预设阈值时,则判定出现异常并发出对应的预警;

5、根据各环节的第一控制要素量和各环节的第二控制要素量,确定控制要素异常原因量化值;其中,所述各环节包括电控制点环节、气控制点环节、人工操作环节、水控制点环节、设备运转环节和原料变化环节;各环节的控制要素量通过生产流程控制网进行获取;所述第一控制要素量为判定异常时刻的控制要素量;所述第二控制要素量为判定异常前一时刻的控制要素量;

6、根据所述控制要素异常原因量化值和所述传感数据,结合预先求解得到的异常计算参数进行异常前溯,确定异常出现的原因。

7、作为优选方案,所述异常出现的原因具体为出现异常的环节;所述根据所述控制要素异常原因量化值和所述传感数据,结合预先求解得到的异常计算参数,确定异常出现的原因,具体为:

8、根据下式确定异常出现的原因:

9、

10、其中,α为预先求解得到的异常计算参数,rt为所述控制要素异常原因量化值,i为异常前溯时控制要素的先后顺序,tm为异常前溯的时刻,t1为发生异常的时刻。

11、作为优选方案,所述控制要素异常原因量化值为所述各环节的第一控制要素量总和与所述各环节的第二控制要素量总和的差值。

12、作为优选方案,在所述根据所述控制要素异常原因量化值和所述传感数据,结合预先求解得到的异常计算参数进行异常前溯之前,还包括:

13、根据历史数据建立样品库;所述历史数据包括异常记录数据和溯源投入记录数据;

14、基于所述样品库中的异常记录数据和溯源投入记录数据,通过人工智能算法求解所述异常计算参数;其中,所述人工智能算法包括神经网络算法、蚁群算法、退火算法和随机森林算法。

15、作为优选方案,在所述通过人工智能算法求解所述异常计算参数之后,还包括:

16、根据下式计算准确度z:

17、z=m/m·100%;其中,m为计算正确的根因数量,m为随机选择的非建模数据;

18、根据计算得到的准确度,迭代优化所述异常计算参数。

19、作为优选方案,在所述确定异常出现的原因之后,还包括:

20、基于若干根因解决方案建立数据集合;

21、根据确定异常出现的原因从所述数据集合中匹配对应的根因解决方案,以调整控制要素输入值。

22、作为优选方案,所述生产流程数据包括载重数据、液压数据、温度数据和湿度数据。

23、相应的,本发明实施例还提供了一种针对工厂异常的根因预警装置,包括采集模块、预警模块、量化值确定模块和异常前溯模块;其中,

24、所述采集模块,用于通过若干传感器分别采集工厂流水线生产流程数据,并根据所述生产流程数据,记录包含时间信息的传感数据;

25、所述预警模块,用于当所述传感数据超出预设阈值时,则判定出现异常并发出对应的预警;

26、所述量化值确定模块,用于根据各环节的第一控制要素量和各环节的第二控制要素量,确定控制要素异常原因量化值;其中,所述各环节包括电控制点环节、气控制点环节、人工操作环节、水控制点环节、设备运转环节和原料变化环节;各环节的控制要素量通过生产流程控制网进行获取;所述第一控制要素量为判定异常时刻的控制要素量;所述第二控制要素量为判定异常前一时刻的控制要素量;

27、所述异常前溯模块,用于根据所述控制要素异常原因量化值和所述传感数据,结合预先求解得到的异常计算参数进行异常前溯,确定异常出现的原因。

28、相应的,本发明实施例还提供了一种终端设备,所述终端设备包括处理器、存储器以及存储在所述存储器中且被配置为由所述处理器执行的计算机程序,所述处理器执行所述计算机程序时实现所述的一种针对工厂异常的根因预警方法。

29、相应的,本发明实施例还提供了一种计算机可读存储介质,所述计算机可读存储介质包括存储的计算机程序,其中,在所述计算机程序运行时控制所述计算机可读存储介质所在设备执行所述的一种针对工厂异常的根因预警方法。

30、相比于现有技术,本发明实施例具有如下有益效果:

31、本发明实施例提供了一种针对工厂异常的根因预警方法、装置、终端设备和计算机可读存储介质,所述根因预警方法包括:通过若干传感器分别采集工厂流水线生产流程数据,并根据所述生产流程数据,记录包含时间信息的传感数据;当所述传感数据超出预设阈值时,则判定出现异常并发出对应的预警;根据各环节的第一控制要素量和各环节的第二控制要素量,确定控制要素异常原因量化值;其中,所述各环节包括电控制点环节、气控制点环节、人工操作环节、水控制点环节、设备运转环节和原料变化环节;各环节的控制要素量通过生产流程控制网进行获取;所述第一控制要素量为判定异常时刻的控制要素量;所述第二控制要素量为判定异常前一时刻的控制要素量;根据所述控制要素异常原因量化值和所述传感数据,结合预先求解得到的异常计算参数进行异常前溯,确定异常出现的原因。本发明实施例相比于现有技术,在传感器超出阈值时判定出现异常并发出预警,进而基于异常原因量化值进行前溯,确定异常出现的原因,相比人工进行根因分析和前溯有效提高了准确性,可以有效保证生产的效率,降低人力、物力的投入,且响应快速、降低对生产人员经验的依赖。

技术特征:

1.一种针对工厂异常的根因预警方法,其特征在于,包括:

2.如权利要求1所述的一种针对工厂异常的根因预警方法,其特征在于,所述异常出现的原因具体为出现异常的环节;所述根据所述控制要素异常原因量化值和所述传感数据,结合预先求解得到的异常计算参数,确定异常出现的原因,具体为:

3.如权利要求2所述的一种针对工厂异常的根因预警方法,其特征在于,所述控制要素异常原因量化值为所述各环节的第一控制要素量总和与所述各环节的第二控制要素量总和的差值。

4.如权利要求2所述的一种针对工厂异常的根因预警方法,其特征在于,在所述根据所述控制要素异常原因量化值和所述传感数据,结合预先求解得到的异常计算参数进行异常前溯之前,还包括:

5.如权利要求4所述的一种针对工厂异常的根因预警方法,其特征在于,在所述通过人工智能算法求解所述异常计算参数之后,还包括:

6.如权利要求1所述的一种针对工厂异常的根因预警方法,其特征在于,在所述确定异常出现的原因之后,还包括:

7.如权利要求1至6任意一项所述的一种针对工厂异常的根因预警方法,其特征在于,所述生产流程数据包括载重数据、液压数据、温度数据和湿度数据。

8.一种针对工厂异常的根因预警装置,其特征在于,包括采集模块、预警模块、量化值确定模块和异常前溯模块;其中,

9.一种终端设备,其特征在于,包括处理器、存储器以及存储在所述存储器中且被配置为由所述处理器执行的计算机程序,所述处理器执行所述计算机程序时实现如权利要求1至7中任意一项所述的一种针对工厂异常的根因预警方法。

10.一种计算机可读存储介质,其特征在于,所述计算机可读存储介质包括存储的计算机程序,其中,在所述计算机程序运行时控制所述计算机可读存储介质所在设备执行如权利要求1至7中任意一项所述的一种针对工厂异常的根因预警方法。

技术总结

本发明提供了一种针对工厂异常的根因预警方法和装置,方法包括:通过若干传感器采集工厂流水线生产流程数据,并记录包含时间信息的传感数据;当超出预设阈值时,则判定出现异常并发出对应的预警;根据各环节的第一控制要素量和各环节的第二控制要素量,确定控制要素异常原因量化值;各环节的控制要素量通过生产流程控制网进行获取;根据所述控制要素异常原因量化值和所述传感数据,结合预先求解得到的参数进行异常前溯,确定异常出现的原因。相比于现有技术,在传感器超出阈值时判定出现异常并发出预警,进而基于异常原因量化值进行前溯,确定异常出现的原因,有效提高了准确性,可以保证生产的效率,降低人力、物力的投入,且响应快速。

技术研发人员:孙景,黄玉棵

受保护的技术使用者:广东牵引信息科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!