气体压力智能检测系统的制作方法

本发明涉及压力检测,具体的,涉及气体压力智能检测系统。

背景技术:

1、气体压力是工业生产过程中的重要参数之一。气体的输送、物质物理性质的变化与气压力有关。尤其是化学变化过程,气体压力会影响化学反应速度,直接影响产品的产量和质量。与此同时,气体压力又是生产过程的一个安装指标。任何设备装置只能承受设计所规定的压力,若超过允许的压力范围,可能会使设备损坏,甚至产生爆炸事故,招致巨大的损失。尤其是现代化工业生产趋向采用高温、高压强化生产的工艺,压力测量具有更重要的意义。现有的气压检测装置由内部的压力传感器感知压力的大小,但压力传感器受电源影响较大,因此压力传感器工作时通常设有恒流源,保证电源的稳定性,现有气压检测装置的恒流源存在可靠性差的缺点,从而影响最终检测的气体压力值。

技术实现思路

1、本发明提出气体压力智能检测系统,解决了相关技术中气压检测装置的恒流源可靠性差的问题。

2、本发明的技术方案如下:

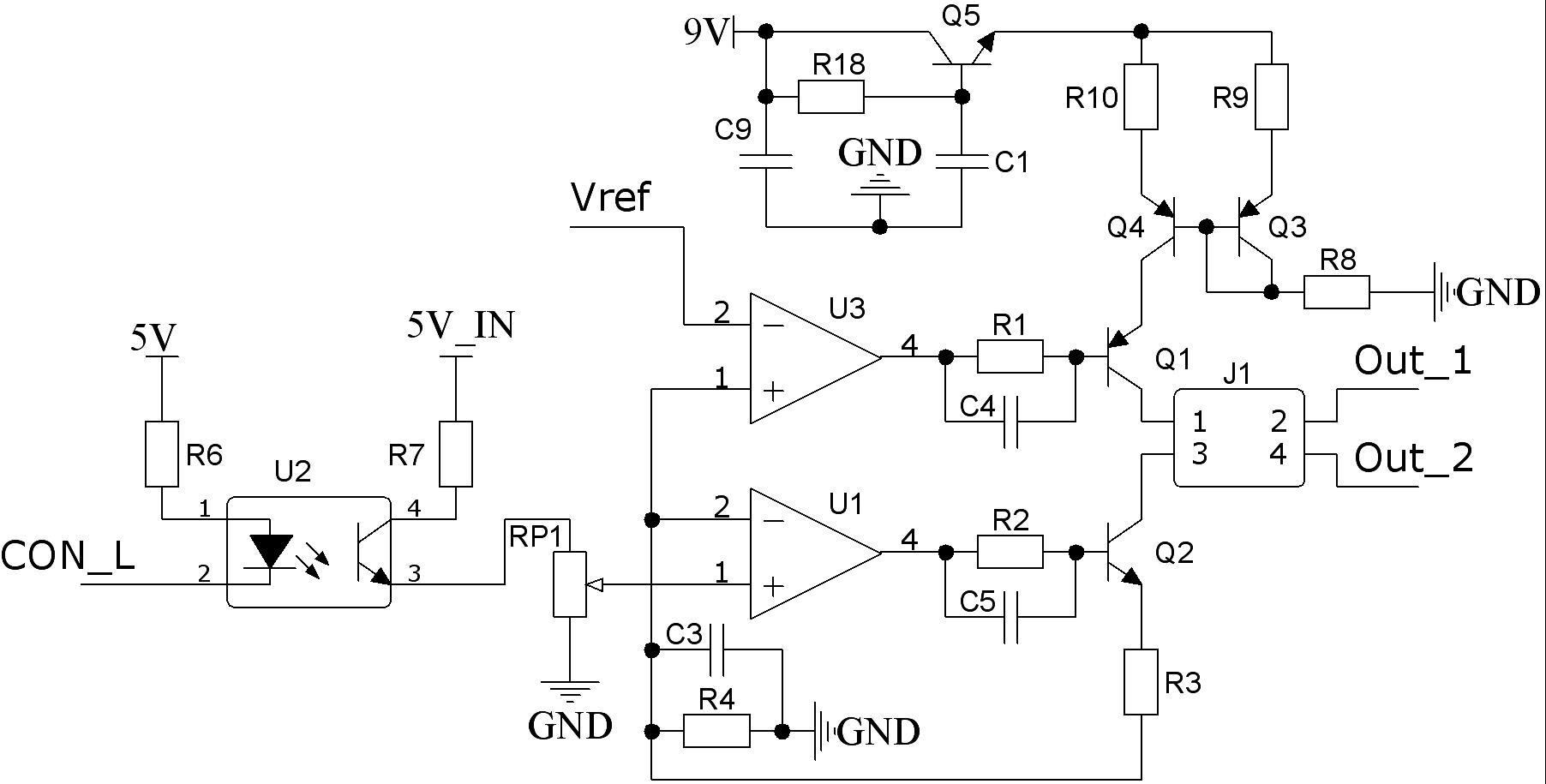

3、气体压力智能检测系统,包括主控单元和压力检测电路,所述压力检测电路连接所述主控单元,所述压力检测电路包括运放u3、运放u1、开关管q1、开关管q2、开关管q3、开关管q4、电阻r8、压力传感器j1和电阻r3,

4、所述运放u1的反相输入端连接所述运放u3的同相输入端,所述运放u1的反相输入端通过所述电阻r3连接所述开关管q2的发射极,所述运放u1的同相输入端连接所述主控单元的第一输出端,所述运放u3的反相输入端连接vref参考电压,所述运放u1的输出端连接所述开关管q2的控制端,所述运放u3的输出端连接所述开关管q1的控制端,

5、所述开关管q3的第一端连接9v电源,所述开关管q4的第一端连接9v电源,所述开关管q3的控制端连接所述开关管q4的控制端,所述开关管q3的第二端通过所述电阻r8接地,所述开关管q3的控制端连接所述开关管q3的集电极,所述开关管q4的第二端连接所述开关管q1的第一端,所述开关管q1的第二端连接所述压力传感器j1的第一输入端,所述压力传感器j1的第二输入端连接所述开关管q2的第一端,所述压力传感器j1的输出端通过信号调理电路连接所述主控单元。

6、进一步,本发明中所述压力检测电路还包括电阻r18、电容c1和三极管q5,所述三极管q5的基极通过所述电阻r18连接9v电源,所述三极管q5的基极通过所述电容c1接地,所述三极管q5的集电极连接9v电源,所述三极管q5的发射极连接所述开关管q3和所述开关管q4的第一端。

7、进一步,本发明中所述压力检测电路还包括光耦u2和变阻器rp1,所述光耦u2的第一输入端连接5v电源,所述光耦u2的第二输入端连接所述主控单元的第一输出端,所述光耦u2的第一输出端连接5v电源,所述光耦u2的第二输出端连接所述变阻器rp1的第一端,所述变阻器rp1的第二端接地,所述变阻器rp1的滑动端连接所述运放u1的同相输入端。

8、进一步,本发明中所述信号调理电路包括电阻r17、电阻r5、运放u6、电阻r11、电阻r12和运放u5,所述运放u6的同相输入端通过所述电阻r17连接所述压力传感器j1的第一输出端,所述运放u6的反相输入端通过所述电阻r5连接所述压力传感器j1的第二输出端,所述运放u6的输出端通过所述电阻r11连接所述运放u6的反相输入端,所述运放u6的输出端通过所述电阻r12连接所述运放u5的同相输入端,所述运放u5的输出端连接所述运放u5的反相输入端,所述运放u5的输出端连接所述主控单元的第一输入端。

9、进一步,本发明中所述运放u5的输出端和所述主控单元的第一输入端之间还设有滤波电路,所述滤波电路包括电阻r13、电容c7、电阻r14、电容c6、运放u4、电阻r16和电阻r15,所述电阻r13的第一端连接所述运放u5的输出端,所述电阻r13的第二端通过所述电阻r14连接所述运放u4的反相输入端,所述运放u4的反相输入端通过所述电容c6接地,所述运放u4的同相输入端通过所述电阻r16接地,所述运放u4的输出端通过所述电容c7连接所述电阻r13的第二端,所述运放u4的输出端通过所述电阻r15连接所述运放u4的同相输入端,所述运放u4的输出端连接所述主控单元的第一输入端。

10、本发明的工作原理及有益效果为:

11、本发明中,压力检测电路用于检测管道中气体压力大小,并将检测到的气体压力信号转为电信号,然后经信号调理电路处理后送至主控单元,主控单元根据接收到电信号的大小判断气体压力信号的大小。

12、压力检测电路的工作原理为:正常工作时,主控单元的第一输出端输出高电平信号至运放u1的同相输入端,运放u1输出高电平,运放u3输出低电平,开关管q1和开关管q2导通,9v电源经开关管q4和开关管q1后为压力传感器j1供电。开关管q3、开关管q4和电阻r8构成恒流源,上电时,开关管q3和开关管q4的控制端电压分别低于开关管q3和开关管q4第一端的电压,开关管q3和开关管q4均导通,三极管q3的导通电阻忽略不计,这时电阻r9和电阻r8构成分压电路,电源输出电流越大,电阻r8上的分压也就越大。当压力传感器j1的工作电流变大时,则电阻r8上的电压变大,开关管q4控制端电流变大,从而导致流过开关管q4的电流减小,抑制压力传感器j1的工作电流变大;当压力传感器j1的工作电流变小时,则电阻r8上的电压减小,开关管q4控制端电流减小,从而导致流过开关管q4的电流变大,抑制压力传感器j1的工作电流变小,进而使压力传感器j1的工作电流稳定不变。压力传感器j1工作的环境比较复杂,在电源电流恒定不变的情况下,受外界不可控因素影响可能会导致压力传感器j1的内阻发生变化,压力传感器j1内阻发生变化时,同样会使压力传感器j1的工作电流发生变化,如果电流超过压力传感器j1所能承受的范围将会对压力传感器j1造成损坏。因此,当由于压力传感器j1的内阻发生变化,导致压力传感器j1所承受的电流变大时,电阻r3上的电压变大,运放u3构成比较器,若电阻r3上的电压超过设定值时,运放u3输出高电平,从而使开关管q1截止,压力传感器j1与电源断开,这样可以将压力传感器j1的工作电流限制在设定范围内,避免压力传感器j1受到损坏,提高电路的可靠性和稳定性。

技术特征:

1.气体压力智能检测系统,其特征在于,包括主控单元和压力检测电路,所述压力检测电路连接所述主控单元,所述压力检测电路包括运放u3、运放u1、开关管q1、开关管q2、开关管q3、开关管q4、电阻r8、压力传感器j1和电阻r3,

2.根据权利要求1所述的气体压力智能检测系统,其特征在于,所述压力检测电路还包括电阻r18、电容c1和三极管q5,所述三极管q5的基极通过所述电阻r18连接9v电源,所述三极管q5的基极通过所述电容c1接地,所述三极管q5的集电极连接9v电源,所述三极管q5的发射极连接所述开关管q3和所述开关管q4的第一端。

3.根据权利要求1所述的气体压力智能检测系统,其特征在于,所述压力检测电路还包括光耦u2和变阻器rp1,所述光耦u2的第一输入端连接5v电源,所述光耦u2的第二输入端连接所述主控单元的第一输出端,所述光耦u2的第一输出端连接5v电源,所述光耦u2的第二输出端连接所述变阻器rp1的第一端,所述变阻器rp1的第二端接地,所述变阻器rp1的滑动端连接所述运放u1的同相输入端。

4.根据权利要求1所述的气体压力智能检测系统,其特征在于,所述信号调理电路包括电阻r17、电阻r5、运放u6、电阻r11、电阻r12和运放u5,所述运放u6的同相输入端通过所述电阻r17连接所述压力传感器j1的第一输出端,所述运放u6的反相输入端通过所述电阻r5连接所述压力传感器j1的第二输出端,所述运放u6的输出端通过所述电阻r11连接所述运放u6的反相输入端,所述运放u6的输出端通过所述电阻r12连接所述运放u5的同相输入端,所述运放u5的输出端连接所述运放u5的反相输入端,所述运放u5的输出端连接所述主控单元的第一输入端。

5.根据权利要求4所述的气体压力智能检测系统,其特征在于,所述运放u5的输出端和所述主控单元的第一输入端之间还设有滤波电路,所述滤波电路包括电阻r13、电容c7、电阻r14、电容c6、运放u4、电阻r16和电阻r15,所述电阻r13的第一端连接所述运放u5的输出端,所述电阻r13的第二端通过所述电阻r14连接所述运放u4的反相输入端,所述运放u4的反相输入端通过所述电容c6接地,所述运放u4的同相输入端通过所述电阻r16接地,所述运放u4的输出端通过所述电容c7连接所述电阻r13的第二端,所述运放u4的输出端通过所述电阻r15连接所述运放u4的同相输入端,所述运放u4的输出端连接所述主控单元的第一输入端。

技术总结

本发明涉及压力检测技术领域,提出了气体压力智能检测系统,包括压力检测电路,压力检测电路包括开关管Q1、开关管Q2、开关管Q3、开关管Q4、电阻R8、压力传感器J1和电阻R3,开关管Q3的第一端连接9V电源,开关管Q4的第一端连接9V电源,开关管Q3的控制端连接开关管Q4的控制端,开关管Q3的第二端通过电阻R8接地,开关管Q3的控制端连接开关管Q3的集电极,开关管Q4的第二端连接开关管Q1的第一端,开关管Q1的第二端连接压力传感器J1的第一输入端,压力传感器J1的第二输入端连接开关管Q2的第一端,开关管Q2的第二端接地,压力传感器J1的输出端连接主控单元。通过上述技术方案,解决了相关技术中气压检测装置的恒流源可靠性差的问题。

技术研发人员:郑军强,窦国英,刘雷,蔡勤耀,侯保军,王晓辉

受保护的技术使用者:邯郸泓联智宇科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!