基于有限状态机的智能化热冲压产线数字孪生控制系统

本发明属于生产预测相关,更具体地,涉及一种基于有限状态机的智能化热冲压产线数字孪生控制系统。

背景技术:

1、热冲压生产过程需要严格控制坯料的加热温度、保温时间,热坯料的输送时间,压力机的冲压速度和保压时间,输送机器人的运动轨迹等,一旦超出工艺窗口或发生故障,零件的性能指标则达不到预期要求,还可能造成一系列事故。因此,需要精准控制热冲压生产过程,优化生产工艺和流程设计,实时监测热冲压生产线设备的运行状况,提高生产线的可靠性和稳定性。

2、数字孪生技术是一种将实际系统的物理模型与数字模型相结合的先进技术,能够在数字环境中复制实际系统的运行过程。有限状态机用于描述具有有限状态和在这些状态之间进行转移的系统行为,它是一种抽象的数学模型,被广泛用于建模和设计各种系统。通过数字孪生技术,可以实时获取热冲压生产线的各种传感器数据,并建立与实际生产线相对应的虚拟模型。有限状态机可以描述生产线的状态与状态之间的转移条件。结合这两种技术,可以对生产线的状态进行监测和预测,还可以将故障和异常状态映射到相应的状态和转移条件。当生产线发生故障或异常时可以根据当前状态和转移条件快速定位问题,并提供相应的维修指导。这有助于减少故障排除时间,提高生产线的可用性和效率。通过数字孪生技术可以基于热冲压生产线的虚拟模型进行模拟和仿真。有限状态机建模方法可以在模拟过程中模拟状态转移和操作执行的逻辑,这使得可以在虚拟环境中评估不同的操作策略、参数设置以及调度方案,以优化生产线的性能和可靠性,减少实际试错的风险和成本,这有助于提高生产线的产能利用率,减少生产周期,并降低生产成本。

技术实现思路

1、针对现有技术的以上缺陷或改进需求,本发明提供了一种基于有限状态机的智能化热冲压产线数字孪生控制系统,本申请实现数据驱动虚拟现实同步运行,从而优化热冲压生产线的生产控制流程,提高自动化和智能化水平。

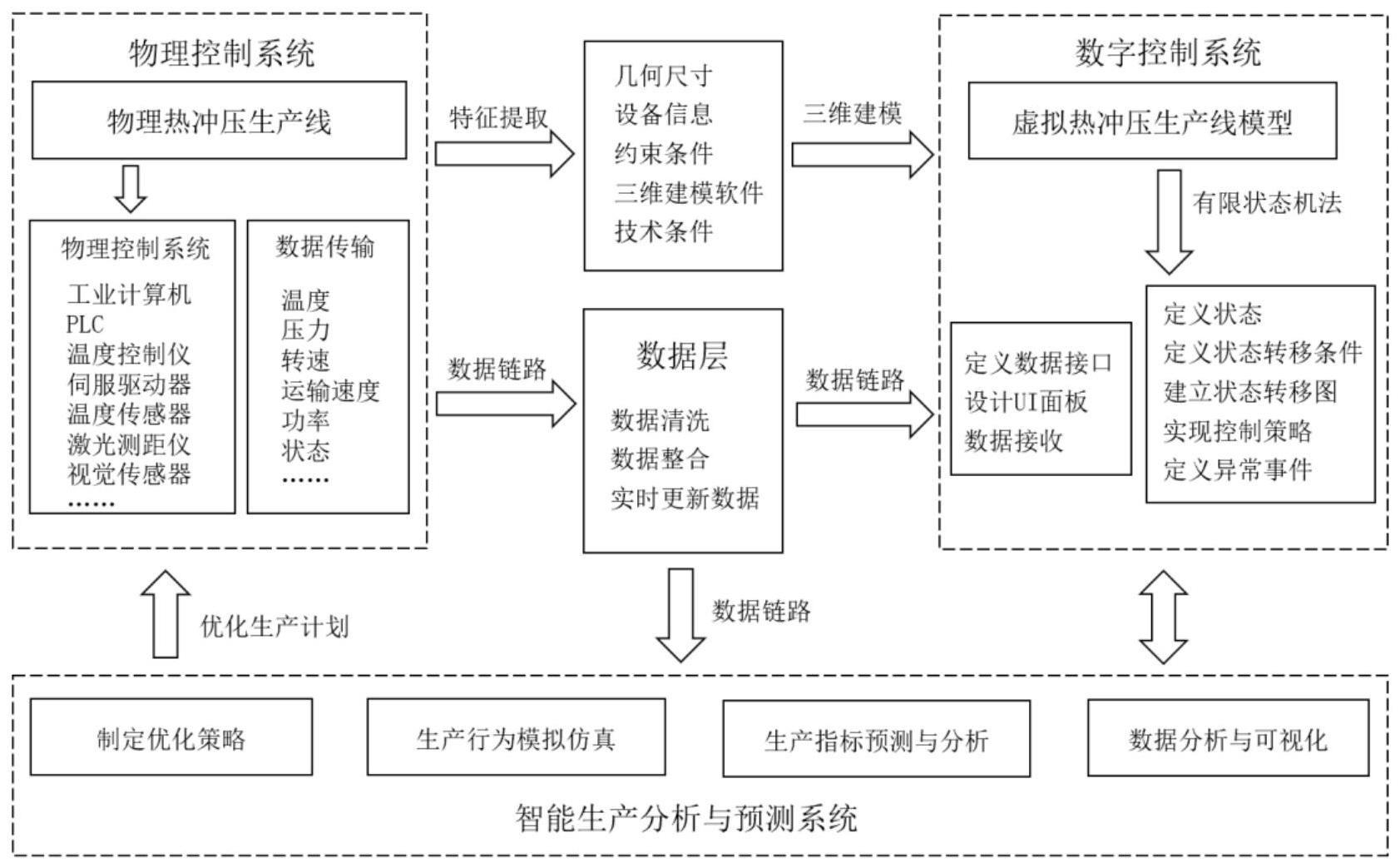

2、为实现上述目的,按照本发明的一个方面,提供了一种基于有限状态机的智能化热冲压产线数字孪生控制系统,包括:物理控制单元,包括传感器、控制器、人机界面以及通信网络,所述传感器用于采集智能化热冲压生产线的运行数据,控制器用于根据所述传感器的运行数据控制智能化热冲压生产线的运行,通信网络用于将所述运行数据传输至控制器和人机界面;本地和云端多备份存储单元,包括本地数据库和云端数据库,所述本地数据库用于实时存储所述运行数据,所述云端数据库对所述运行数据进行动态抽样,若检测至异常数据则对异常数据及其上下文数据进行远程存储;智能生产分析与预测单元,用于对所述异常数据进行分类、分析异常原因并制定对应的处理策略,以及基于正常数据预测后续运行数据和产品质量;虚拟控制单元,用于基于所述智能化热冲压生产线的三维数字模型,在3d引擎中构建虚拟热冲压生产过程控制模型,并基于数字孪生系统,将所述虚拟热冲压生产过程控制模型与实际生产过程连接,基于有限状态机模型,将热冲压生产过程划分为多个状态并确定不同状态之间的状态转换条件,所述数字孪生系统根据状态转换条件实时更新虚拟热冲压生产过程控制模型的运动状态。

3、优选的,所述云端数据库还包括针对所述异常数据进行预警。

4、优选的,对所述异常数据进行分类包括将所述异常数据分为临时性异常和持续性异常,若为临时性异常则对应的处理策略为使用插值或外推方法预测异常值,若为持续性异常则对应的处理策略为采用物理模型或机器学习算法查找异常产生原因。

5、优选的,基于正常数据预测后续运行数据和产品质量具体为采用神经网络或机器学习算法,通过历史数据建立生产预测模型,采用所述生产预测模型预测热冲压过程中设备的运行数据、预测产品质量和生产参数。

6、优选的,所述本地和云端多备份存储单元通过以下方式划分正常数据和异常数据:收集智能化热冲压生产线的运行数据,提取运行数据的特征值,采用无监督机器学习算法对所述运行数据进行聚类,并结合人工标注,将运行数据划分为正常数据和异常数据,其中,所述特征值包括均值、中位数、众数、标准差和方差中的至少一个。

7、优选的,采用如下方式建立生产预测模型:训练lstm网络来学习正常数据的时序特征,已生成与正常数据相似的数据序列,采用lstm网络构建生产预测模型。

8、优选的,所述智能生产分析与预测单元还包括gan判别器,所述gan判别器用于识别所述生产预测模型预测的运行数据与真实数据之间的误差,以使预测的运行数据分布与真实数据的分布在误差范围内。

9、优选的,所述有限状态机模型包括有限状态、触发时间和指令,其中:所述有限状态包括:坯料拆垛、加热、保温、热料输送、冲压成形、保压、零件取出和报警;所述触发事件包括:加热完成、保温完成、热料输送完成、冲压完成、保压完成、零件取出完成和故障;所述指令包括:系统启动指令、加热指令、保温指令、热料输送指令、冲压指令、保压指令、滑块回程指令、位置指令和故障指令。

10、总体而言,通过本发明所构思的以上技术方案与现有技术相比,本发明提供的基于有限状态机的智能化热冲压产线数字孪生控制系统主要具有以下有益效果:

11、1.本申请提出的动态抽样本地/云端多备份存储策略,采集的原始数据需要经过预处理,提高数据的质量和准确性,为后续分析提供可靠的基础。将经过预处理的数据存储在本地数据库和云端数据库中,为生产过程的仿真建模、数据分析和预测提供了数据支持。通过动态抽样策略,将异常数据及其上下文数据存储在云端数据库,以便深入分析异常事件的背景和原因,保证了数据的长期保存,同时也实现了远程访问,方便进行远程故障分析。

12、2.本申请采用有限状态机对热冲压生产过程进行了建模,通过有限状态机模型,能清晰地定义和描述生产状态和状态转换。将实际生产线的状态和行为映射到数字孪生模型中,远程监测和控制生产线的运行,管理人员可以随时随地获取生产线的实时数据和状态,并进行远程控制和调整,提高生产线的灵活性和响应能力。基于智能生产分析及预测系统,可以对生产过程进行模拟和仿真,帮助预测可能的生产行为变化,优化生产计划,减少生产风险。基于采集到的历史数据,通过建立的预测模型来生成生产指标的预测,识别潜在问题并改进生产流程,帮助生产决策。

技术特征:

1.一种基于有限状态机的智能化热冲压产线数字孪生控制系统,其特征在于,包括:

2.根据权利要求1所述的基于有限状态机的智能化热冲压产线数字孪生控制系统,其特征在于,所述云端数据库还包括针对所述异常数据进行预警。

3.根据权利要求1所述的基于有限状态机的智能化热冲压产线数字孪生控制系统,其特征在于,对所述异常数据进行分类包括将所述异常数据分为临时性异常和持续性异常,若为临时性异常则对应的处理策略为使用插值或外推方法预测异常值,若为持续性异常则对应的处理策略为采用物理模型或机器学习算法查找异常产生原因。

4.根据权利要求1或3所述的基于有限状态机的智能化热冲压产线数字孪生控制系统,其特征在于,基于正常数据预测后续运行数据和产品质量具体为采用神经网络或机器学习算法,通过历史数据建立生产预测模型,采用所述生产预测模型预测热冲压过程中设备的运行数据、预测产品质量和生产参数。

5.根据权利要求1或4所述的基于有限状态机的智能化热冲压产线数字孪生控制系统,其特征在于,所述本地和云端多备份存储单元通过以下方式划分正常数据和异常数据:

6.根据权利要求4所述的基于有限状态机的智能化热冲压产线数字孪生控制系统,其特征在于,采用如下方式建立生产预测模型:

7.根据权利要求6所述的基于有限状态机的智能化热冲压产线数字孪生控制系统,其特征在于,所述智能生产分析与预测单元还包括gan判别器,所述gan判别器用于识别所述生产预测模型预测的运行数据与真实数据之间的误差,以使预测的运行数据分布与真实数据的分布在误差范围内。

8.根据权利要求1或7所述的基于有限状态机的智能化热冲压产线数字孪生控制系统,其特征在于,所述有限状态机模型包括有限状态、触发时间和指令,其中:

技术总结

本发明属于生产预测相关技术领域,其公开了一种基于有限状态机的智能化热冲压产线数字孪生控制系统,包括:物理控制单元;本地和云端多备份存储单元包括本地数据库和云端数据库,云端数据库对运行数据进行动态抽样,若检测至异常数据则对异常数据及其上下文数据进行远程存储;智能生产分析与预测单元用于对异常数据进行分类、分析异常原因并制定对应的处理策略;虚拟控制单元,用于构建虚拟热冲压生产过程控制模型,数字孪生系统根据状态转换条件实时更新虚拟热冲压生产过程控制模型的运动状态。本申请实现数据驱动虚拟现实同步运行,从而优化热冲压生产线的生产控制流程,提高自动化和智能化水平。

技术研发人员:朱彬,唐艳,王梁,王义林,张宜生

受保护的技术使用者:华中科技大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!