一种片剂钒生产线自动化控制系统的制作方法

本发明涉及一种片剂钒生产线自动化控制系统,属于钒产品生产控制系统。

背景技术:

1、随着我国钢铁工业的发展,钒产业结构发生了重大改变,原有钒产品生产过程中,由于自动化水平较低,造成不能满足“三步法”片剂钒连续稳定生产的要求,使生产耗能较大。

2、目前片剂钒生产控制系统的硬件平台虽然也采用dcs或plc系统,但是仅实现了数据的采集功能,并且有些参数无法测量,比如回转窑的温度测量;带搅拌器、强腐蚀、易结晶、磨损性强的介质的流量测量;蒸汽场合反应罐、反应釜的液位检测;料仓的料位检测等。再加上片剂钒生产工艺对象多为强耦合、大滞后、高温、介质结垢、磨损等,使得控制难度加大,以前的生产线自动化控制只能实现手动控制。所以在整个生产过程中,控制基本依靠操作人员经验手工操作,由于操作员控制水平参差不齐,造成生产过程控制参数不稳定,对设备的稳定运行和产品质量,产生极大的影响。极易造成设备易损坏、维修周期缩短且使设备维护难度和维修费用提高,并且生产工艺参数控制不稳定一方面造成钒成品转化率较低,能源(煤气、电能、水资源等)原材料等损耗量增加,另一方面生产工艺参数的不稳定造成钒成品质量的波动,产品合格率无法保证,进而进一步影响工厂效益。。

技术实现思路

1、本发明目的是提供一种片剂钒生产线自动化控制系统,通过利用多种模型和算法模块,利用软控制器控制整个生产的四个工序,实现整个生产无需过程人员过多参与,双机热备份的冗余方式最大限度保证生产的安全性和稳定性,合理利用了能源,提高了钒成品转化率,降低了钒的烧损和煤气的消耗并且提高了还原窑的使用寿命,节能环保,带来了可观的经济和社会效益,有效地解决了背景技术中存在的上述问题。

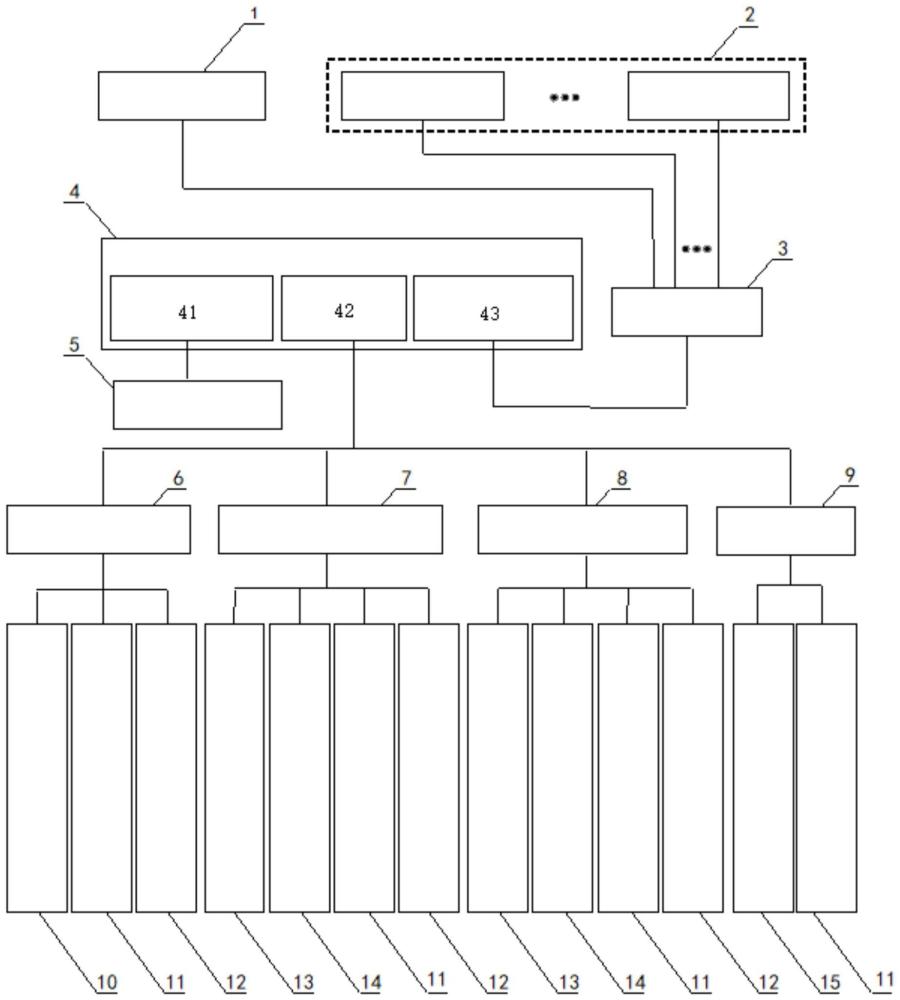

2、本发明的技术方案是:一种片剂钒生产线自动化控制系统,包含工程师站、操作员站、工业交换机、现场控制站、仪表检测元件、上料干燥控制器、氧化焙烧控制器、氧化熔化控制器、成品控制器、自动上料控制算法模块、安全报警联锁控制算法模块、兑冷温度控制算法模块、混合煤气热值控制算法模块、燃烧控制算法模块和成品计量控制算法模块,所述工程师站和操作员站通过工业交换机(3)连接现场控制站,仪表检测元件接入现场控制站,现场控制站分别连接干燥控制器、氧化焙烧控制器、氧化熔化控制器和成品控制器,上料干燥控制器连接自动上料控制算法模块、安全报警联锁控制算法模块和兑冷温度控制算法模块,氧化焙烧控制器和氧化熔化控制器分别连接混合煤气热值控制算法模块、燃烧控制算法模块、安全报警联锁控制算法模块和兑冷温度控制算法模块,成品控制器连接成品计量控制算法模块和安全报警联锁控制算法模块。

3、所述工程师站有一个,操作员站有四个,工程师站和操作员站通过光纤或双绞线与工业交换机连接。

4、所述现场控制站包含输入输出模块、cpu和接口模块,输入输出模块连接仪表检测元件,cpu连接上料干燥控制器、氧化焙烧控制器、氧化熔化控制器和成品控制器,接口模块连接工业交换机。

5、所述自动上料控制算法模块,在料仓和中间料仓安装有料位检测装置,在链路中安装有重量计量检测装置,料位检测装置连接自动上料控制算法模块的输入端,料仓、中间料仓、圆盘给料机、重量计量检测装置和斗提上料顺序连接至盘式干燥器,自动上料控制算法模块控制重量计量检测装置的输入。

6、所述安全报警联锁控制算法模块,煤气检测装置和仪表一次元件连接安全报警联锁控制算法模块的输入端,安全报警联锁控制算法模块的输出端连接现场声光报警设备、操作室声光报警设备、现场执行控制设备和现场对应安全设备,现场执行控制设备分别连接操作室声光报警设备和现场对应安全设备。

7、所述兑冷温度控制算法模块,高温管道温度检测装置设置在高温管道上,连接兑冷温度控制算法模块的输入端,兑冷温度控制算法模块的输出端连接兑冷调节阀,兑冷调节阀安装在兑冷管道上,兑冷管道连接高温管道。

8、所述混合煤气热值控制算法模块包含焦炉煤气流量计算模块、转炉煤气或高炉煤流量计算模块、混合煤气流量计算模块和混合煤气热值预测模块,焦炉煤气流量计算模块、转炉煤气或高炉煤流量计算模块和混合煤气流量计算模块分别与混合煤气热值预测模块连接;

9、焦炉煤气管道上设有焦炉煤气调节阀、焦炉煤气流量检测装置、焦炉煤气温度检测装置和焦炉煤气压力检测装置,焦炉煤气流量检测装置、焦炉煤气温度检测装置和焦炉煤气压力检测装置连接焦炉煤气流量计算模块的输入端,焦炉煤气流量计算模块与焦炉煤气调节阀互相连接;

10、转炉煤气或高炉煤气管道上设有转炉煤气或高炉煤气调节阀、转炉煤气或高炉煤气流量检测装置、转炉煤气或高炉煤气温度检测装置和转炉煤气或高炉煤气压力检测装置,转炉煤气或高炉煤气流量检测装置、转炉煤气或高炉煤气温度检测装置和转炉煤气或高炉煤气压力检测装置连接转炉煤气或高炉煤流量计算模块的输入端,转炉煤气或高炉煤流量计算模块与转炉煤气或高炉煤气调节阀互相连接;

11、转炉煤气或高炉煤气与焦炉煤气混合后的管道上设有混合煤气调节阀、混合煤气流量检测装置、混合煤气温度检测装置和混合煤气压力检测装置,混合煤气流量检测装置、混合煤气温度检测装置和混合煤气压力检测装置连接混合煤气流量计算模块的输入端,混合煤气流量计算模块与设有混合煤气调节阀互相连接。

12、所述燃烧控制算法模块,焦炉煤气管道和转炉煤气或高炉煤气管道通过混合器连接至受控窑体上的烧嘴,焦炉煤气管道上设有煤气调节阀、煤气流量检测装置、煤气温度检测装置和煤气压力检测装置,转炉煤气或高炉煤气管道上设有空气调节阀、空气流量检测装置、空气温度检测装置和空气压力检测装置,煤气流量检测装置、煤气温度检测装置、煤气压力检测装置、空气流量检测装置、空气温度检测装置和空气压力检测装置分别连接燃烧控制算法模块的输入端,煤气调节阀和空气调节阀分别与燃烧控制算法模块互相连接。

13、所述成品计量控制算法模块,铸片设备、下料控制设备、成品计量设备、皮带运输设备和自动包装设备依次连接,成品计量设备连接成品计量控制算法模块的输入端,成品计量控制算法模块的输出端分别连接下料控制设备和皮带运输设备,成品计量控制算法模块和自动包装设备互相连接。

14、本发明的有益效果是:通过利用多种模型和算法模块,利用软控制器控制整个生产的四个工序,实现整个生产无需过程人员过多参与,双机热备份的冗余方式最大限度保证生产的安全性和稳定性,合理利用了能源,提高了钒成品转化率,降低了钒的烧损和煤气的消耗并且提高了还原窑的使用寿命,节能环保,带来了可观的经济和社会效益。

技术特征:

1.一种片剂钒生产线自动化控制系统,其特征在于:包含工程师站(1)、操作员站(2)、工业交换机(3)、现场控制站(4)、仪表检测元件(5)、上料干燥控制器(6)、氧化焙烧控制器(7)、氧化熔化控制器(8)、成品控制器(9)、自动上料控制算法模块(10)、安全报警联锁控制算法模块(11)、兑冷温度控制算法模块(12)、混合煤气热值控制算法模块(13)、燃烧控制算法模块(14)和成品计量控制算法模块(15),所述工程师站(1)和操作员站(2)通过工业交换机(3)连接现场控制站(4),仪表检测元件(5)接入现场控制站(4),现场控制站(4)分别连接干燥控制器(6)、氧化焙烧控制器(7)、氧化熔化控制器(8)和成品控制器(9),上料干燥控制器(6)连接自动上料控制算法模块(10)、安全报警联锁控制算法模块(11)和兑冷温度控制算法模块(12),氧化焙烧控制器(7)和氧化熔化控制器(8)分别连接混合煤气热值控制算法模块(13)、燃烧控制算法模块(14)、安全报警联锁控制算法模块(11)和兑冷温度控制算法模块(12),成品控制器(9)连接成品计量控制算法模块(15)和安全报警联锁控制算法模块(11)。

2.根据权利要求1所述的一种片剂钒生产线自动化控制系统,其特征在于:所述工程师站(1)有一个,操作员站(2)有四个,工程师站(1)和操作员站(2)通过光纤或双绞线与工业交换机(3)连接。

3.根据权利要求1所述的一种片剂钒生产线自动化控制系统,其特征在于:所述现场控制站(4)包含输入输出模块(41)、cpu(42)和接口模块(43), 输入输出模块(41)连接仪表检测元件(5),cpu(42)连接上料干燥控制器(6)、氧化焙烧控制器(7)、氧化熔化控制器(8)和成品控制器(9),接口模块(43)连接工业交换机(3)。

4.根据权利要求1所述的一种片剂钒生产线自动化控制系统,其特征在于:所述自动上料控制算法模块(10),在料仓(101)和中间料仓(102)安装有料位检测装置(107),在链路中安装有重量计量检测装置(104),料位检测装置(107)连接自动上料控制算法模块(10)的输入端,料仓(101)、中间料仓(102)、圆盘给料机(103)、重量计量检测装置(104)和斗提上料(105)顺序连接至盘式干燥器(106),自动上料控制算法模块(10)控制重量计量检测装置(104)的输入。

5.根据权利要求1所述的一种片剂钒生产线自动化控制系统,其特征在于:所述安全报警联锁控制算法模块(11),煤气检测装置(111)和仪表一次元件(112)连接安全报警联锁控制算法模块(11)的输入端,安全报警联锁控制算法模块(11)的输出端连接现场声光报警设备(113)、操作室声光报警设备(114)、现场执行控制设备(115)和现场对应安全设备(116),现场执行控制设备(115)分别连接操作室声光报警设备(114)和现场对应安全设备(116)。

6.根据权利要求1所述的一种片剂钒生产线自动化控制系统,其特征在于:所述兑冷温度控制算法模块(12),高温管道温度检测装置(120)设置在高温管道(123)上,连接兑冷温度控制算法模块(12)的输入端,兑冷温度控制算法模块(12)的输出端连接兑冷调节阀(121),兑冷调节阀(121)安装在兑冷管道(122)上,兑冷管道(122)连接高温管道(123)。

7.根据权利要求1所述的一种片剂钒生产线自动化控制系统,其特征在于:所述混合煤气热值控制算法模块(13)包含焦炉煤气流量计算模块(131)、转炉煤气或高炉煤流量计算模块(132)、混合煤气流量计算模块(130)和混合煤气热值预测模块(133),焦炉煤气流量计算模块(131)、转炉煤气或高炉煤流量计算模块(132)和混合煤气流量计算模块(130)分别与混合煤气热值预测模块(133)连接;

8.根据权利要求1所述的一种片剂钒生产线自动化控制系统,其特征在于:所述燃烧控制算法模块(14),焦炉煤气管道(134)和转炉煤气或高炉煤气管道(135)通过混合器(141)连接至受控窑体(143)上的烧嘴(142),焦炉煤气管道(134)上设有煤气调节阀(s3)、煤气流量检测装置(f3)、煤气温度检测装置(t3)和煤气压力检测装置(p3),转炉煤气或高炉煤气管道(135)上设有空气调节阀(s4)、空气流量检测装置(f4)、空气温度检测装置(t4)和空气压力检测装置(p4),煤气流量检测装置(f3)、煤气温度检测装置(t3)、煤气压力检测装置(p3)、空气流量检测装置(f4)、空气温度检测装置(t4)和空气压力检测装置(p4)分别连接燃烧控制算法模块(14)的输入端,煤气调节阀(s3)和空气调节阀(s4)分别与燃烧控制算法模块(14)互相连接。

9.根据权利要求1所述的一种片剂钒生产线自动化控制系统,其特征在于:所述成品计量控制算法模块(15),铸片设备(151)、下料控制设备(152)、成品计量设备(153)、皮带运输设备(154)和自动包装设备(155)依次连接,成品计量设备(153)连接成品计量控制算法模块(15)的输入端,成品计量控制算法模块(15)的输出端分别连接下料控制设备(152)和皮带运输设备(154),成品计量控制算法模块(15)和自动包装设备(155)互相连接。

技术总结

本发明涉及一种片剂钒生产线自动化控制系统,属于钒产品生产控制系统技术领域。本发明的技术方案是:利用自动上料控制算法模块实现自动上料控制,系统内高温管道均利用兑冷温度控制算法模块实现高温管道恒温控制,利用混合煤气热值控制算法模块实现预设混合煤气热值的自动控制,利用燃烧控制算法模块实现窑体自动优化燃烧控制,利用成品计量控制算法模块实现成品自动包装计量控制,利用安全报警联锁算法模块对流程中煤气及重要工艺参数实现集中监控和联锁。本发明的有益效果是:提高了钒成品转化率,降低了钒的烧损和煤气的消耗并且提高了还原窑的使用寿命,节能环保,带来了可观的经济和社会效益。

技术研发人员:姜海罡,谢明扬,姜心月,孙泽龙,蒙宇村,高崴,王玉琢,孙玉娟

受保护的技术使用者:承德承钢工程技术有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!