一种煤气系统动态导航路径的构建方法与流程

1.本发明属于煤气系统优化控制技术领域,特别涉及一种煤气系统动态导航路径的构建方法。

背景技术:

2.制造流程工业的能源管理经历了模拟化、数字化、虚拟化和智能化四个阶段。在模拟化阶段暴露出能源管控深度不足、计量精度不够、数据处理频度过长、决策支持强度待提升、缺乏一体化多应用支持平台、能源管理体系不健全等问题;通过数字化手段来提升生产、设备、调度、决策等各环节的管控力度,达到控制精准、管理到位的目的,并为实现生产全流程闭环控制与智能化管理打下基础;虚拟化阶段旨在实际系统和人工系统之间建立健康的评估反馈机制,搭建一座信息交互的桥梁,并不断促进两类系统的融合,通过优化控制、培训学习等手段的具体实现,形成能源系统中的平行管理系统、平行评估系统和平行培训系统,加强调度运行人员对钢铁企业生产流程、能源系统的运行特征及智能化调度的深刻认识和实践;智能控制、智能决策和智能调度是智能化的3大实现方式,需要采用新技术和跨界思维和不同行业先进理念,在云平台技术、数据驱动、知识自动化、先进控制策略、智能运维和全流程系统优化的基础上,构建适合钢铁企业全流程的智能化管理体系和管控系统。

3.钢铁企业的煤气系统具有煤气种类多、调控方式复杂、消耗用户用量大等特点,时刻处于动态不平衡状态。建立煤气系统的动态导航路径,能够更加直观的体现煤气的动态变化特征,反映不同能源介质的能量流、物质流和信息流,实现把能源系统中的生产、传输、转换、缓冲、消耗等各个环节连接起来,形成一个完整的能源路径。

技术实现要素:

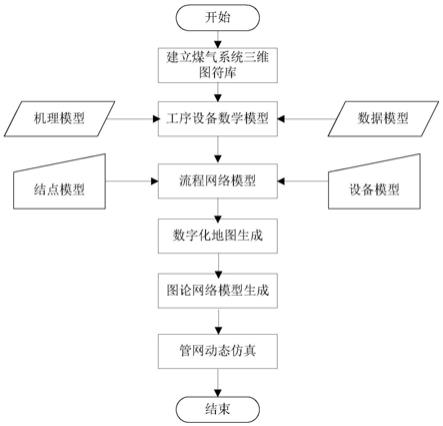

4.本发明的目的在于提供一种煤气系统动态导航路径的构建方法,建立煤气系统三维图符库、工序设备数学模型、流程网络模型、图论网络模型,并结合煤气系统的计量数据、工序设备参数实现位置标注、数字地图生成、管网的动态仿真,为煤气系统的优化导航方法提供支撑。

5.为达到上述目的,本发明采用的技术方案如下:

6.一种煤气系统动态导航路径的构建方法,包括:

7.建立煤气系统的三维图符库;

8.建立煤气系统中管网、设备、重要工序的数学模型,用于表述煤气流过某设备的输入、输出以及转换存储关系,并根据输入参数的变化计算出煤气流出时运行参数的变化;

9.根据煤气系统中管网和设备的布局,采用所述三维图符库中的图符将所有工序和设备连接起来,将煤气系统流程图转化为煤气系统流程网络图,并通过填库技术在实时数据库中建立设备、工序和管网相对应的数据库模型,形成动态的煤气系统流程网络数据库模型;

10.通过网络拓扑技术对所述煤气系统流程网络数据库模型的完整性和参数进行校验;

11.根据煤气系统流程网络数据库模型的画面分布,以画面的中心为参照点,确定各个设备、工序、管网设备的位置坐标,形成煤气系统的数字地图;

12.根据煤气系统的计量采集数据,将煤气的压力、流量、日累计流量标注到煤气系统的数字地图上,并根据设备的运行状态进行拓扑着色;

13.对煤气系统的管网进行建模;

14.对煤气系统的管网进行动态仿真。

15.进一步的,所述建立煤气系统的三维图符库,包括:

16.所述三维图符库中的图符的种类至少应覆盖煤气系统中的各种主要设备和工序,包括:烧结、球团、套筒窑、焦炉、干熄焦、高炉、热风炉、转炉、连铸、trt发电、干熄焦、煤气柜、混合站、加压站、启动锅炉、自备电站、热轧、冷轧和加热炉。

17.进一步的,所述通过填库技术形成动态的煤气系统流程网络数据库模型,包括:

18.将煤气系统流程网络图抽象成发生结点、中间结点、汇集结点和终止结点4种类型的结点模型;发生结点模型和终止结点模型为单端点的结点模型,中间结点是两端点的结点模型,汇集结点模型的端点个数是不确定,连结器模型起到连接各个结点的作用;设备间的联系通过端点和连接器来建立,一个连接器包含了两个不同设备的一个端点。

19.进一步的,所述根据煤气系统流程网络数据库模型的画面分布,以画面的中心为参照点,确定各个设备、工序、管网设备的位置坐标,形成煤气系统的数字地图,包括:

20.根据煤气系统中管网设备、工序和设备相对于中心点的相对位置来形成坐标系统,并将包含坐标和属性的离散数据在实时数据库中进行设定,围绕主管网形成一组有序数值阵列,以数字化的方式将煤气系统的主管网和支路管网有序连接起来。

21.进一步的,所述对煤气系统的管网进行建模,包括:

22.对煤气系统中的管网、连接设备、各种调节设施及动力设施,利用图论中的有向图方法把气源、用户、汇合点看作节点,管段看作支路,将煤气系统流程网络抽象成图论网路,拓扑关系用关联矩阵和回路矩阵表示。

23.进一步的,所述对煤气系统的管网进行动态仿真,包括:

24.根据管网的连接关系生成管网拓扑图,并根据煤气产消之间的关系,确定管网中管段流体流动方向;

25.根据管网拓扑图生成节点关联矩阵,列出节点流程方程和压力回路方程,形成有限元节点法的数学模型;

26.将一个完整的煤气管网历史断面的数据赋值到各个对应管段,作为管段的初始参数和数据,并利用当量长度法计算各直管和管道附件的总阻力损失;

27.计算迭代矩阵中的各个元素,求出对于基准点的节点压降,并计算出管段压降和流量,从而获得管网中所连接的各种设备的支路压力和流程数据,即实现了管网的动态仿真。

28.进一步的,所述利用当量长度法计算各直管和管道附件的总阻力损失,包括:

29.对整个管网中的局部阻力损失、各种管道附件进行折算,如下:

[0030][0031][0032][0033]

将流动阻力分为直管阻力和局部阻力,总阻力损失计算同时考虑管段阻力和局部阻力,当1m3体积的煤气流过管道系统时,总阻力损失δp

f

为:

[0034][0035]

其中,δp为局部压力,ξ为计算管段中局部阻力系数,v为管段中燃气流速,ρ为燃气的密度,l

e

为当量长度,d为管段内径,l为管段的计算长度,l为管段的实际长度,λ为摩阻系数。

[0036]

本发明的有益效果为:

[0037]

本发明的煤气系统动态导航路径的构建解决了煤气系统优化导航的“路”的问题,知识决策是一个通过数据和事件驱动的“引擎”,优化导航将实现目标设定、多路径规划、多目标导航、分析预警、信息推送、路况实时播报等功能,推动基于能源路径的多能源介质、多模态、多目标的优化导航体系,推动智慧能源管理的发展和应用实践。

附图说明

[0038]

图1是本发明动态导航路径的构建流程图;

[0039]

图2是本发明流程网络模型数据结构图;

[0040]

图3是本发明煤气系统流程网络模型示意图;

[0041]

图4是本发明数字地图形成示意图。

具体实施方式

[0042]

下面对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

[0043]

本发明通过建立煤气系统的动态导航路径,以一种更加直观的方式体现煤气的动态变化特征,反映不同能源介质的能量流、物质流和信息流,要把能源系统中的生产、传输、转换、缓冲、消耗等各个环节连接起来,形成一个完整的能源路径;并能够根据设备状态和量测数据实现动态连接和网络拓扑着色;同时,能源路径是各种能源介质传输的通道,也涉及诸多约束,有压力的约束、平衡的约束、检修和计划的约束等等,这些参数或信息都需要在能源路径中通过定义状态颜色来进行渲染。

[0044]

本发明实施例提供一种煤气系统动态导航路径的构建方法,参见图1,包括:

[0045]

a)建立煤气系统的三维图符库,图符的种类至少应覆盖煤气系统中的各种主要设备和工序,具体包括:烧结、球团、套筒窑、焦炉、干熄焦、高炉、热风炉、转炉、连铸、trt发电、干熄焦、煤气柜、混合站、加压站、启动锅炉、自备电站、热轧、冷轧和加热炉。

[0046]

b)建立煤气系统中管网、设备、重要工序的数学模型,目的是将煤气流过该设备的

输入、输出以及转换存储关系表述清楚,进而根据输入参数的变化计算出煤气流出时运行参数的变化;

[0047]

主要工序的数学模型如下表1所示:

[0048]

表1煤气系统主要工序设备参数

[0049]

[0050][0051]

以高炉和热风炉为例简述工序设备的数学模型的建立过程:

[0052]

高炉的数学模型包括反应容器模型、料柱等效管路模型和压力容器模型3部分:

[0053]

(1)反应容器模型

[0054]

高炉煤气生成过程模型可用经验公式表示如下:

[0055][0056]

式中:g

i_bf

(s)为高炉风口的气体质量流量,g1(s)为冶炼过程生成煤气的质量流量,k

a

和t

a

为反应常数,此参数和鼓风流量、热风压力、富氧量、喷吹煤粉量、高炉料柱、高炉结构有关,通过离散相似法处理后,可得到该传递函数的数字仿真表示:

[0057]

[0058]

式中:t为仿真的采样周期。

[0059]

由理想气体状态方程可得:

[0060][0061]

式中:p

i_bf

为高炉风口的压力,p1为反应容器出口的压力,g

i_bf

为高炉风口的气体质量流量,g1为反应容器出口的气体质量流量,与反应容器进出口的气体成份有关,与反应容器的气体换热过程有关。

[0062]

当高炉稳定运行时,和可看作常数;

[0063]

令:有:

[0064][0065]

(2)料柱等效管路模型

[0066]

气体在料层中的空隙间流动时,克服阻力而产生压力损失。其压力损失的表达式为:

[0067][0068]

式中:为气体在单位料柱长度上的压力损失,ρ为气体平均密度,u为高炉煤气的平均流速,d0为散料颗粒的当量直径,即颗粒体积相等的圆球直径,ε为高炉料柱的空隙率,φ为形状系数,为常数,v气体流速,单位为m

·

s-1

。

[0069]

高炉气体流动主要以非层流为主,根据厄根公式忽略其粘性阻力项后可得到由此可得:

[0070][0071]

式中,g1为高炉反应容器出口的煤气质量流量,在高炉冶炼过程稳定时,ρ,d0,ε,φ可认为常数,因此上式可简化为:

[0072]

p

1-p2=k

l

glg

12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0073]

式中,p1,p2分别为料柱等效管路进出口的气体压力,l为料柱高度。

[0074]

为常数。

[0075]

料柱分为固定部分和可变部分两个部分,因此需增加常数项:

[0076]

p

1-p2=(k

l0

+k

l

gl)g

12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0077]

认为料柱等效管路的进出口气体流量基本不变,即有:

[0078]

g2=g1,t2=t1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0079]

其中,g2表示高炉反应容器进口的煤气质量流量;t1、t2分别表示高炉反应容器出口和进口煤气的温度。

[0080]

(3)压力容器模型

[0081]

根据压力容器入口和出口的质量流量的变化与容器中的密度变化的关系,可以得到:

[0082][0083]

式中,g

o_bf

为压力容器出口即高炉炉顶出口的煤气质量流量,v为压力容器的体积。

[0084]

根据理想气体状态方程,式(10)可改写成:

[0085][0086]

式中,p2为压力容器内气体的压力,即为炉顶压力,m为压力容器中的气体的平均分子量,r为气体常数,t

2o

、p

2o

理想状态方程中的温度和压力常数。

[0087]

一般情况下,温度变化对于炉膛压力的影响要远远小于流量变化所造成的影响,因此可以得到:

[0088][0089]

其中压力容器的体积受到料柱变化的影响,将料柱达到料线时的体积视为常数v0,则有:

[0090]

v=v0+sl

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(13)

[0091]

式中,s为料柱对路顶压力容器的影响系数,即高炉炉顶处的截面积。

[0092]

压力容器出口质量流量由与阀门出口阀门开度相关,正常工况下该阀门开度主要由透平机静叶开度决定,且出口煤气压力p3基本稳定。

[0093][0094]

式中,p

o_bf

为压力容器出口压力即为高炉顶压,k为阀门开度,α0和α为开度系数,p3为出口压力即进入管网的煤气压力。

[0095]

高炉煤气在压力容器中不发生换热,可忽略器壁热损失,可以得到:

[0096]

p

o_bf

=p2,t

o_bf

=t2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(15)

[0097]

其中,t

o_bf

高炉炉顶出口的煤气的温度。

[0098]

1)反应容器模型,也是反应的主要区域。当正常工况下,此处的反应处于平衡状态;

[0099]

2)软融带的相对高度、厚度和形状对高炉炼铁过程有很大的影响.在高炉平稳运行时,可以认为软融带基本维持不变。因此反应容器的体积基本稳定,影响高炉反应系数的因素主要来自风口;

[0100]

3)高炉料柱的料块之间的间隙可以看成一个个小管束,高炉煤气在其中运行的过程中主要产生压力的损失;

[0101]

4)高炉煤气通过料柱后进入高炉妒顶,高炉炉顶相当于一个容器,其体积相对稳定,主要受料面变化的影响。

[0102]

热风炉为高炉提供热风,提高高炉的反应效率,一般1座高炉配置3-4座热风炉,采取两烧一送、一烧两送或两烧两送风制度,对单个热风炉进行建模,将热风炉内格子砖对气体的影响等效为管路阻尼,将热风炉的出口混风处抽象为压力容器,从而将热风炉简化为换热容器、管路阻尼以及压力容器的串联模型。

[0103]

热风炉模型包括格子砖等效管路、混合压力容器两部分组成:

[0104]

(1)格子砖等效管路

[0105]

在送风过程中,气体压力的损失主要是由于摩擦产生,因此可以得到气体压力的变化方程:

[0106][0107]

式中,p

g

为气体压力,单位为pa;ρ

g

为气体密度,单位为kg

·

m-3

;v

g

为气体流速,单位为m

·

s-1

,d为格子砖通道的当量直径,单位为m,f为气体摩擦系数,δp

g

为气体压力变化,δl为长度变化。

[0108]

其中,气体流速v

g

可以由下面的公式来表示:

[0109][0110]

式中,w为气体的体积流量,n为格子砖道数,ε

g

为格子砖的活面积,s

g

为格子砖截面积。

[0111]

正常情况下,热风炉内的气体流速基本恒定,由于气体成份不发生变化,密度ρ

g

也可以视为常数。

[0112][0113]

式中,p

i_hbs

,p

1_hbs

分别为热风炉格子砖等效管路的进出口压力,l

hbs

为格子砖通道的长度,g

1_hbs

为进入热风炉内的气体的质量流量。

[0114]

(2)混风压力容器

[0115]

根据能量守恒定律,可以列出热风炉出口混风过程的表达式:

[0116][0117]

式中,g

1_hbs

和g

2_hbs

分别为进入热风炉加热的气体质量流量和用于混合的气体质量流量,c

p.g

为气体的平均比热容,t

hbs

为热风炉拱顶温度即热风进入混风压力容器前的温度,t

1_hbs

为混风压力容器的温度。

[0118]

正常情况下,c

p.g

基本不变,同时认为进入高炉风口的流量与鼓风流量基本一致,即:

[0119]

g

1_hbs

+g

2_hbs

=g

i_hbs

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(20)

[0120]

g

1_hbs

和g

2_hbs

的计算公式:

[0121]

g

1_hbs

=α

·

kv

·

g

i_hbs

,g

2_hbs

=(1-α

·

kv)

·

g

i_hbs

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(21)

[0122]

则有:

[0123]

g

1_hbs

(t

hbs-t

i_hbs

)=g

i_hbs

(t

1_hbs-t

i_hbs

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(22)

[0124]

解上式得:

[0125]

t

1_hbs

=t

i_hbs

+(1-αkv)(t

hbs-t

i_hbs

)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(23)

[0126]

得到进出口气体流量的关系:

[0127]

g

o_hbs

=g

i_hbs

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(24)。

[0128]

c)根据煤气系统网络和设备的布局,使用相对应的图符将所有工序和设备连接起来,将煤气系统流程图转化为煤气系统流程网络图,并通过填库技术在实时数据库中建立设备、工序和管网相对应的数据库模型,模型之间的连接关系通过连接点,将不同设备的节点连接起来,形成动态的煤气系统流程网络数据库模型;

[0129]

图2为煤气系统流程网络模型数据结构图,跟据流程网络的共同特征,将整个流程网络抽象成发生结点、中间结点、汇集结点和终止结点4种类型模型组成;发生结点模型和终止结点模型为单端点的结点模型,中间结点是两端点的模型,汇集结点的端点个数是不确定,连结器模型主要起到连接各个结点的作用,在实际系统中它可以是管道、线路等;设备间的联系通过端点和连接点来建立,一个连接点包含了两个不同设备的一个端点,煤气系统流程网络数据库模型的定义如下表1所示:

[0130]

表1流程网络数据库模型定义

[0131]

类名英文名简称端点数备注流程模型nodewholendwhl0系统级流程网络nodeflowndflw0网络级发生结点nodestartndstt1设备级终止结点nodeendndend1设备级中间结点nodemidndmid2设备级连结器nodelinkndlnk2流汇集结点nodesetndsetn优化分配工艺设备nodedevicenddev无设备属性

[0132]

图3是本发明煤气系统流程网络数据库模型示意图。该煤气系统包括了高炉煤气、转炉煤气、焦炉煤气和天然气,按照钢铁的生产特点,将工序设备划分为燃气产生环节、燃气消耗环节和燃气控制环节:高炉、炼钢、焦炉、启动燃料站为燃气产生环节;燃气消耗环节铸铁机、干熄焦、烧结、球团、套筒窑、启动锅炉。

[0133]

d)通过网络拓扑技术对煤气系统流程网络数据库模型的完整性和参数进行校验,保证模型的完整性和参数的正确性。

[0134]

e)根据煤气系统流程网络数据库模型的画面分布,以画面的中心为参照点,确定各个设备、工序、管网设备的位置坐标,形成煤气系统的数字地图;

[0135]

具体的,数字地图的生成是根据煤气系统中管网、工序设备相对于中心点的相对位置来形成坐标系统,并将包含坐标和属性的离散数据在实时数据库中进行设定,围绕主管网形成一组有序数值阵列,通过数字化的手段将煤气系统的主管网和支路管网有序连接起来,为管网的仿真计算打下基础。

[0136]

图4是本发明数字地图形成示意图。根据煤气流程网络数据库模型的画面分布,以

画面的中心为参照点,采用规则矩形网格,在x、y轴按等间隔排列,确定各个设备、工序、管网设备的位置的中心坐标(x,y),如图中的煤气管网的空间分布图,可以确定主管网的坐标为(300,250),其他支路管段可以根据其中心位置所对应的x轴坐标和y轴坐标来生成自己的中心位置坐标参数,其他工序设备类似,最终形成由煤气系统管网和工序设备为主体的数据集合,将网络中的所有设备的位置都标注出来,为动态优化导航提供了数字地图。

[0137]

f)根据煤气系统的计量采集数据,将煤气的压力、流量、日累计流量标注到煤气系统的数字地图上,并根据设备的运行状态进行拓扑着色,通过不同的颜色来表征不同的煤气种类,以不同的颜色深度来体现煤气压力的变化。

[0138]

g)对煤气系统的管网进行建模,具体包括管网、连接设备、各种调节设施及动力设施,利用图论中的有向图方法把气源、用户、汇合点看作节点,管段看作支路,将煤气系统流程网络抽象成图论网路,其拓扑关系用关联矩阵和回路矩阵表示。

[0139]

h)结合钢铁制造流程的上下游之间的动态行为、流体网络的基本定律(质量守恒定律、能量守恒定律、阻力定律)、煤气系统的实时计量数据,实现煤气管网的动态仿真。

[0140]

动态仿真整个过程包含以下步骤:

[0141]

h1)根据管网的连接关系生成管网拓扑图,并根据煤气产消之间的关系,确定管网中管段流体流动方向;

[0142]

h2)根据管网拓扑图生成节点关联矩阵,列出节点流程方程和压力回路方程,形成有限元节点法的数学模型;

[0143]

h3)将一个完整的煤气管网历史断面的数据赋值到各个对应管段,作为管段的初始参数和数据,并利用当量长度法计算各直管和管道附件的总阻力损失;

[0144]

利用当量长度法对整个管网中的局部阻力损失、各种管道附件(三通、弯头、变径管、阀门)进行折算,折算的方法为:

[0145][0146][0147][0148]

式中:δp局部压力,单位为pa;ξ计算管段中局部阻力系数;v管段中燃气流速,单位为m/s;ρ燃气的密度,单位为kg/m3;l

e

当量长度,m;d管段内径,mm;l管段的计算长度,m;l管段的实际长度,m,λ为摩阻系数可通过实验测量或者离线参数辨识获得。可以将流动阻力分为直管阻力和局部阻力,总阻力损失计算同时考虑管段阻力和局部阻力,当1m3体积的煤气流过管道系统时,总阻力损失δp

f

为:

[0149][0150]

h4)计算迭代矩阵中的各个元素,求出对于基准点的节点压降,并计算出管段压降和流量,从而获得管网中所连接的各种设备的支路压力和流程数据,即实现了管网的动态仿真。

[0151]

进一步的,煤气系统中的主要工序设备都需要建立相应的数学模型,采用机理模

型和数据模型混合建模的方法,通过模型的输入和输出数据的关联分析、监督学习、聚类分析和演变分析,不断提高仿真模型的准确性。

[0152]

用于bim等其他三维场景的应用,又可以较好的记录设备的运维信息,便于在展示设备运维过程中的各种设备状态变化和操作响应。

[0153]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1